Разработка литниковой системы для изготовления мелющих тел с определенным технологическим выходом годного (ТВГ) и минимальным использованием ручного труда является актуальной проблемой, так как процесс охлаждения и затвердевания сплава в отливке сферической формы приводит к образованию усадочной раковины и пористости, исходящей из центра шара.

К материалу для изготовления мелющих тел предъявляют ряд требований, обусловленных спецификой их эксплуатации. Мелющие тела должны иметь высокую твердость и абразивную износостойкость и, кроме того, сопротивление ударам.

Целью данной работы является разработка литниковой системы для изготовления мелющих тел с ТВГ 75±2 %.

Материалы и методы исследования

Химический состав исходного исследуемого сплава приведен в таблице 1.

Таблица 1

Химический состав исследуемого сплава, % (масс.)

|

Элемент |

С |

Mn |

Si |

Ni |

Mo |

Cu |

P |

S |

|

Содержание, % |

0,77 |

0,65 |

0,4 |

0,2 |

0,06 |

0,2 |

0,05 |

0,05 |

Производились теоретические расчеты плотности сплава с учетом добавления по 1% каждой примеси с целью получения сплава заданного химического состава.

Теоретический расчет плотности сплава был произведен по формуле

![]() , г/см3, (1)

, г/см3, (1)

где r – плотность определенного сплава, г/см3; rж – плотность железа, г/см3; х – содержание примесей в % по весу; Dr – изменение плотности на 1% добавки.

Параллельно было проведено моделирование процессов кристаллизации сплава с использованием программного комплекса ProCAST. После этого был проведен анализ на предмет соответствия расчетных данных и результатов компьютерного моделирования.

Результаты и их обсуждение

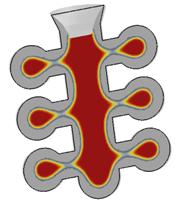

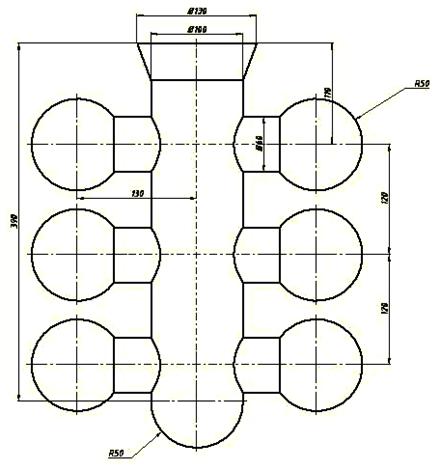

В настоящее время мелющие тела изготавливают в металлическом неокрашиваемом кокиле по литниковой системе, представленной на рисунке 1.

Изменение плотности сплава на 1%

каждой примеси представлено в

таблице 2.

Таблица 2

Изменение плотности сплава на 1% каждой примеси

|

Элементы |

С |

Mn |

Si |

Cr |

Ni |

Mo |

Cu |

P |

S |

|

Изменение плотности сплава на 1 % добавки, Dr |

–0,04 |

–0,016 |

–0,073 |

+0,001 |

+0,004 |

+1 |

+0,011 |

–0,117 |

–0,164 |

Рис. 1. Существующая литниковая система

Используя формулу (1), рассчитали плотность исследуемого сплава.

r = 7,88 – 0,77х0,04 – 0,65х0,016 – 0,4х0,073 + 0,2х0,004 + 0,06х1 + 0,2х0,011 –

– 0,05х0,117 – 0,05х0,164 = 7,85896 г/см3 » 7,86 г/см3

В системе ProCAST плотность сплава при различных температурах составила: при 20°С – 7,85 г/см3; при 1580°С – 6,83 г/см3.

При расчете данной литниковой системы за тепловой узел принята половина шара, диаметр теплового узла – 50 мм, диаметр шейки увеличен на 20% и равен 60 мм с предложением о возможности вывода раковины Æ 50 мм. Диаметр стояка рассчитан исходя из длины шейки Æ 60 мм, равной 30 мм, и объема полушара V = 262 см3. Отсюда диаметр стояка составляет

![]() см » 100 мм,

см » 100 мм,

где Dст – диаметр стояка, см; V – объем полушара, см3; Н – длина шейки, см.

Особенности технологии литья стали в кокиль обусловлены ее плохими литейными свойствами и высокой скоростью охлаждения расплава и отливки, что не учтено при расчете существующей литниковой системы.

Для работы прибылей при получении бездефектной отливки должно соблюдаться условие:

tзатв. стали > tзатв. шейки > tзатв. отливки (2)

где t – время затвердевания, с.

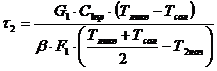

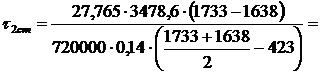

Для определения времени кристаллизации сплава, протекающей в интервале температур, использовали формулу А.И. Вейника

, ч,

, ч,

где G1 – вес отливки, кг;

С1пр – приведенная теплоемкость отливки с учетом скрытой теплоты кристаллизации r1, Дж/кг:

![]()

где С1ж и С1т – теплоемкости сплава отливки в жидком и твердом состояниях;

Т2нач – температура формы.

Исходные данные для расчета:

|

Gотл = 3,96 кг; |

С1пр = 3478,6 Дж/кг×К; |

||

|

Тликв = 1733 К |

Тсол = 1638 К |

Т2нач = 423 К |

|

|

С1ж = 920 Дж/кг×К; |

С1т = 753 Дж/кг×К; |

||

|

r1 = 251000 Дж/кг; |

b = 720000 Дж/м2×К |

||

|

F1 = 0,0283 м2; |

Fшейки = 0,0085 м2; |

Fст = 0,14 м2; |

|

|

Gшейки = 1,082 кг; |

Gст = 27,765 кг. |

||

0,05 ч = 3 мин.

0,05 ч = 3 мин.

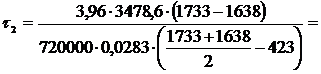

Боковая поверхность шейки, которая соприкасается с формой Fшейки = 0,0085 м2:

0,046 ч = 2,78 мин.

0,046 ч = 2,78 мин.

0,06 ч = 3,6 мин.

0,06 ч = 3,6 мин.

Условие прибыли (2) не соблюдается, так как 3,6 > 2,78 < 3.

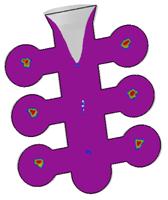

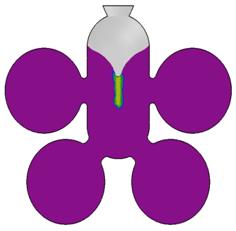

Это подтверждается моделированием при использовании программного продукта ProCAST (рис. 2).

|

|

|

|

|

а |

б |

в |

|

Рис. 2. Визуализация этапов моделирования: а – направленность кристаллизации; б – усадочные дефекты в сечении; в – усадочные дефекты в объеме |

||

В мелющих шарах остаются дефекты – раковины усадочного характера размером » 25 ´ 25 ´ 20 мм. Кроме этого, отливки шаров требуют трудоемкой механической обработки, а ТВГрасчет = 41%.

Для получения бездефектных отливок мелющих тел с высоким ТВГ была разработана литниковая система, где интенсивность теплового взаимодействия между кокилем и отливкой регулируется созданием определенного термического сопротивления на поверхности раздела отливки (расплав) и рабочей поверхности кокиля. Для этого на рабочую поверхность кокиля наносят слой огнеупорной облицовки. Для создания направленного затвердевания и регулирования скорости охлаждения облицовку наносят не на всю поверхность кокиля.

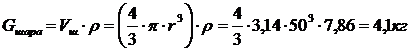

Разработка чертежа литниковой системы

Для разработки чертежа литниковой системы необходимо рассчитать следующие ее параметры:

– металлоемкость формы для данной конфигурации литниково-питающей системы:

![]() (3)

(3)

где GB – масса воронки ![]() , где VB – объем воронки

, где VB – объем воронки

![]()

![]()

Масса

воронки составила ![]()

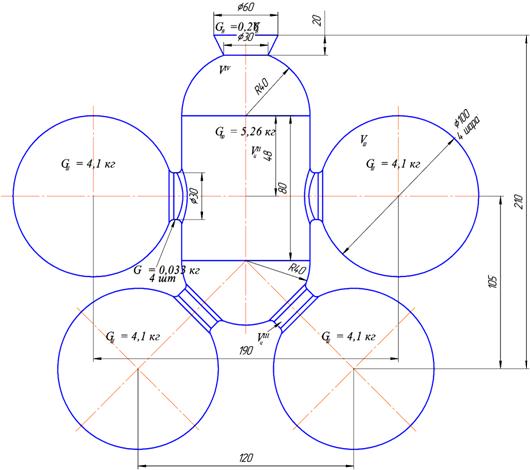

Масса шара составила

Объем и

масса полушара – ![]() ;

; ![]()

Объем и

масса цилиндра – ![]() ;

; ![]()

Объем и

масса питателя – ![]() ;

; ![]()

Объем и

масса прибыли – ![]()

![]()

![]()

–

технологический выход годного составил ![]()

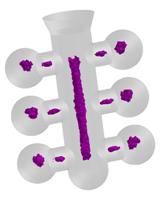

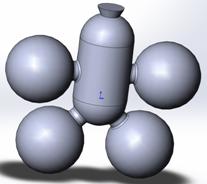

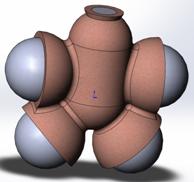

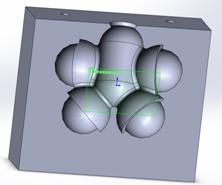

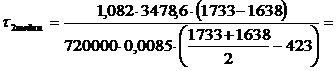

Разработанная литниковая система представлена на рисунке 3.

Рис. 3. Чертеж разработанной литниковой системы

|

|

|

|

|

а |

б |

в |

Рис. 4. 3D-модели, используемые при моделировании: а – 3D-модель блока отливок; б – 3D-модель блока отливок с нанесенной облицовкой; в – 3D-модель кокиля

Расчет прибыли

Минимальная высота от верхней кромки шара до верха кокиля при массе отливки 11–25 кг составляла 60 мм.

Расчет объема прибыл произведен по методу Пржибыла.

, (4)

, (4)

где ![]() –

суммарная относительная объемная усадка затвердевания = 0,05;

–

суммарная относительная объемная усадка затвердевания = 0,05;

![]() – коэффициент прибыли = 9;

– коэффициент прибыли = 9; ![]() – объем теплового узла отливки.

– объем теплового узла отливки.

![]()

Объем

прибыли:

Из конструктивных соображений при

проектировании литниковой системы для получения ТВГ согласно заданию![]() , объем прибыли был увеличен:

, объем прибыли был увеличен:

![]()

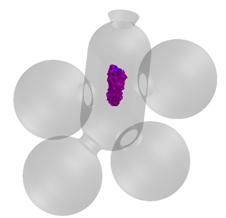

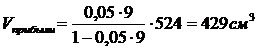

Визуализированные отливки с литниково-питающей системой при моделировании в программном продукте ProCAST представлены на рисунке 5.

|

|

|

|

а |

б |

|

Рис. 5. Усадочные дефекты в отливке: а – в сечении; б – в объеме |

|

Выводы

По результатам расчетов и компьютерного моделирования можно сделать следующие выводы.

1. В объеме пористость видна только в зоне стояка, что никак не сказывается на качестве получаемых отливок шаров.

2. Технологический выход годного (ТВГ) для разработанной системы составил 74,36%.

3. Время заполнения кокиля составило: рассчитанное в программном продукте ProCAST – 7,83 с.

4. Время выдержки в кокиле до выбивки: рассчитанное в программном продукте ProCAST – 30,86 мин.

Таким образом, при расчете ЛПС (литниково-питающей системы) в программном продукте ProCAST вероятность получения бездефектных отливок высока, и предложенный способ получения мелющих тел оправдан.

Рецензенты:Беленький В.Я., д.т.н., профессор, декан МТФ ПНИПУ, г. Пермь;

Сиротенко Л.Д., д.т.н., профессор кафедры МТиКМ ПНИПУ, г. Пермь.

Библиографическая ссылка

Лабутин В.Н., Пустовалов Д.О., Белова С.А., Кайгородов А.К. РАЗРАБОТКА ЛИТНИКОВОЙ СИСТЕМЫ ДЛЯ ИЗГОТОВЛЕНИЯ МЕЛЮЩИХ ТЕЛ // Современные проблемы науки и образования. 2015. № 2-2. ;URL: https://science-education.ru/ru/article/view?id=22934 (дата обращения: 28.02.2026).