Введение

Одним из недостаточно развитых в России направлений совершенствования технологии трубного производства является применение методов компьютерного моделирования процессов структурных и фазовых превращений при температурном воздействии для научно обоснованного выбора режимов термической обработки. Кроме того, в соответствии с анализом случаев выхода труб из строя представляется очень важным контроль формирующихся остаточных напряжений [1]. Особенно это касается современных высокопрочных хромомолибденовых сталей, т.к. за счет легирования молибденом в них затруднено протекание процессов рекристаллизации даже при высоких температурах отпуска [5; 6]. Кроме того, в промышленных условиях нагрев до температуры отпуска осуществляется в соответствии с мощностью термического оборудования без учета особенностей формирования и эволюции напряженно-деформированного состояния. Формирование на поверхности труб значительных растягивающих напряжений может приводить к их ускоренному коррозионному разрушению и являться причиной части аварий, не нашедших объяснения. Экспериментально контролировать уровень остаточных напряжений затруднительно, и наиболее перспективным методом их оценки является расчет напряженно-деформированного состояния в современных программах математического моделирования технологических процессов металлургического производства типа Deform или Sysweld [2; 4].

Материал и методы исследования

Материалом для исследования в данной работе служила сталь 20Х1МФА, изготовленная по серийной технологии на ОАО «Северский трубный завод». Химический состав стали приведен в таблице 1.

Таблица 1 - Химический состав стали

|

Марка стали |

Содержание химических элементов,% по массе |

|||||||||||||

|

C |

Mn |

Si |

P |

S |

Cr |

Cu |

Ni |

As |

V |

Mo |

Ca |

Al |

N2 |

|

|

20Х1МФА |

0,20 |

0,58 |

0,27 |

0,008 |

0,003 |

1,30 |

0,09 |

0,10 |

0,005 |

0,081 |

0,41 |

0,0026 |

0,026 |

0,0162 |

* основа Fe

Моделирование процессов термической обработки проведено с использованием программного комплекса Deform 3D – HT V6.1.

Исследования проведены на оборудовании лаборатории «Структурных методов анализа и свойств материалов и наноматериалов» Сетевого центра коллективного пользования уникальным оборудованием УрФУ. Работа проведена в рамках госбюджетной темы № 3.1330.2011 «Управление процессами фазовых и структурных превращений в материалах на основе железа для обеспечения требуемого комплекса свойств» и в рамках конкурса на проведение научных исследований аспирантами УрФУ 2013 года.

Результаты исследования и их обсуждение

В процессе работы выполнен расчет формирующихся в процессе термической обработки структурных и температурных полей и напряженно-деформированного состояния в муфтовой заготовке размером 276х26,5 мм из стали 20Х1МФА с применением программного комплекса Deform 3D.

Значения теплофизических свойств, необходимые для расчета, взяты из стандартной базы данных для стали близкого химического состава (типа 30ХМА). В расчете используется изотермическая диаграмма. Наши эксперименты показали, что сталь типа 20Х1МФА имеет довольно высокую устойчивость аустенита в области перлитного превращения и очень низкую в интервале температур образования бейнита, поэтому для расчетов использовалась построенная нами изотермическая диаграмма [3]. Коэффициент теплоотдачи взят наиболее близкий к коэффициенту для спрейерных закалочных устройств, применяемых на трубных заводах. В расчетах принималось двустороннее охлаждение изделия.

На первом этапе проведено моделирование закалки в спрейерном устройстве. Условием окончания охлаждения являлось падение температуры поверхности ниже 50 °С.

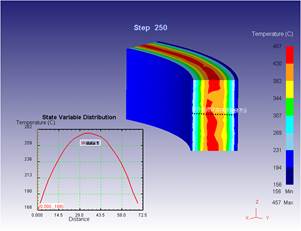

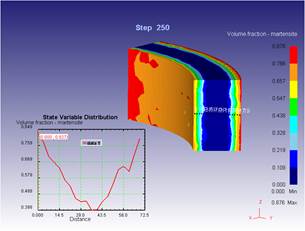

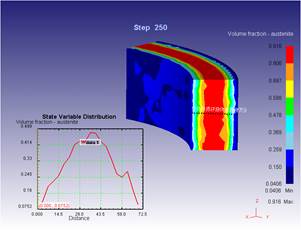

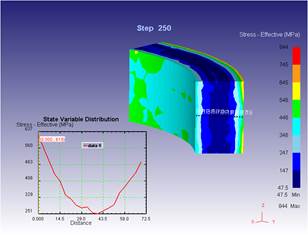

Установлено, что спустя 25 секунд после начала охлаждения температура поверхности снижается до 168 °С, а максимальная составляет около 275 °С (рисунок 1а). Основной структурной составляющей становится мартенсит (рисунок 1б). Его количество на поверхности достигает 80%, а в центральных областях 40%. Аустенита в поверхностных слоях остается около 8%, а в центральных – чуть менее 50% (рисунок 1в). Временные напряжения достигают максимальных значений: 618 МПа на внутренней поверхности и 251 МПа в центральных областях (рисунок 1г).

С понижением среднемассовой температуры интенсивность охлаждения внутренних областей уменьшается. Количество продуктов превращения по диффузионному и промежуточному механизмам остается неизменным. Объемная доля мартенсита интенсивно увеличивается во внутренних сечениях и достаточно медленно (в соответствии с медленной скоростью охлаждения) на поверхности. Распределение временных напряжений остается неизменным, но их уровень постепенно снижается. Через 55 секунд после начала охлаждения поверхность приобретает температуру примерно 47 °С, максимальная температура по сечению 60 °С. Все превращения заканчиваются. В поверхностных слоях сформировалась структура, состоящая из 89% мартенсита, 9% бейнита, 1,5% продуктов диффузионного превращения и 0,5% аустенита, в центральных сечениях заготовка имеет структуру 87% мартенсита, 10,5% бейнита, 2% продуктов диффузионного превращения и 0,5% аустенита. Структура достаточно однородная. Значения твердости составляют HRC 52…51,5 по всему сечению.

|

|

|

|

|

а |

|

б |

|

|

|

|

|

в |

|

г |

Рисунок 1. Результаты моделирования двустороннего охлаждения с температуры 850 °С в течение 25 сек.

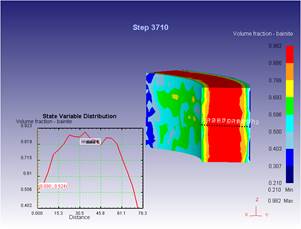

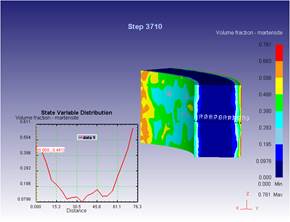

На втором этапе была решено смоделировать режим, позволяющий минимизировать закалочные напряжения. Задача была сформулирована следующим образом: для получения максимального количества мартенсита в структуре и минимальных временных напряжений прервать двухстороннее охлаждение тогда, когда максимальная температура по сечению изделия станет ниже Мн, последующее охлаждение проводить на спокойном воздухе. В соответствии с результатами моделирования закалки время ускоренного охлаждения составило 20 секунд. Расчет был остановлен после достижения температуры заготовки 74 °С. В поверхностных слоях сформировалась структура, состоящая из 50,5% бейнита (рисунок 2а), 48,5% мартенсита (рисунок 2б), 1,5% продуктов диффузионного превращения, в центральных сечениях заготовка имеет структуру 89% бейнита (рисунок 2а), 9% мартенсита (рисунок 2б), 2% продуктов диффузионного превращения.

|

|

|

|

|

а |

|

б |

|

|

|

|

|

в |

|

г |

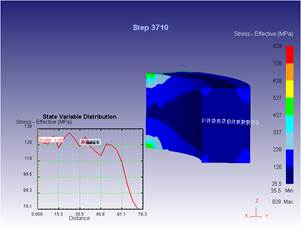

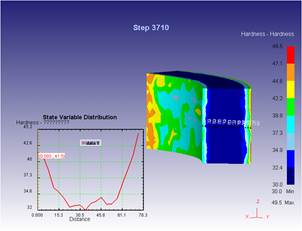

Рисунок 2. Результаты моделирования прерванной закалки.

Поле остаточных напряжений претерпело благоприятные изменения: максимальный уровень эффективных напряжений на внутренней поверхности и в центральных областях заготовки составил 120 МПа, а в слое глубиной 5 мм от наружной поверхности интенсивность напряжений начинает снижаться и на поверхности достигает величины 80 МПа (рисунок 2в). Твердость изменяется от HRC 41,5 до 32 в центральных областях (рисунок 2г). Проведение моделирования прерванной закалки показало, что, сократив до 20 секунд время интенсивного охлаждения, можно понизить уровень эффективных закалочных напряжений, относительно ускоренного охлаждения в течение 55 секунд, в 5 раз для внутренней стенки и в 7 раз для наружной. Преимущественной структурной составляющей в этом случае становится нижний бейнит, обладающий высоким комплексом механических свойств.

Последней моделью, реализованной в нашей работе, была модель изотермической закалки (tg=850 °С, tв=390 °С). Полученные высокие свойства позволяют считать такой режим перспективным. В качестве допущения было принято практически мгновенное охлаждение внешней поверхности до температуры 390 °С и дальнейшее постоянство этой температуры. Охлаждение осуществляется за счет теплоотвода через внешнюю и внутреннюю поверхности.

Через две секунды после начала охлаждения максимальная температура в центральных сечениях уменьшается до 700 °С, а на поверхности образуется 1% бейнита. Через 5 секунд максимальная температура уже меньше 600 °С, а бейнита на поверхности почти 3%. Количество бейнита постепенно растет, и через 15 секунд его количество на поверхности 11%, а в центральных областях 3,5%. Максимальная температура при этом ниже 480 °С. Через 90 секунд происходит выравнивание температуры по сечению заготовки. На поверхности структура состоит из бейнита 85% и аустенита, в центральных областях бейнита меньше – 75%, остальное – аустенит и небольшое количество (2%) перлита, образовавшегося ранее. Через 180 секунд структура изделия на 96…98% состоит из бейнита. В результате моделирования изотермической закалки прогнозируется придание стали твердости на уровне HRC 30. Распределение остаточных эффективных напряжений менее благоприятно по сравнению с прерванной закалкой, но максимальный уровень эффективных напряжений ниже, чем после обычной закалки. Максимальные эффективные напряжения формируются на поверхности изделия (224 МПа), а минимальные (90 МПа) в центральных областях. Хотя изотермическая закалка и позволяет придать материалу достаточно высокий комплекс свойств, но трудности реализации такого способа обработки для труб нефтегазового сортамента не позволяют признать его перспективным на современном этапе развития техники и технологии.

Выводы

В соответствии с расчетом в процессе закалки с двухсторонним струйным охлаждением временные напряжения достигают максимума 618 МПа на поверхности и 251 МПа в центре спустя 25 секунд после начала охлаждения, когда температура поверхности снижается до 168 °С, а максимальная составляет около 275 °С. Через 55 секунд формируется окончательная структура в поверхностных слоях: 89% мартенсита, 9% бейнита, 1,5% продуктов диффузионного превращения и 0,5% аустенита; в центральных сечениях: 87% мартенсита, 10,5% бейнита, 2% продуктов диффузионного превращения и 0,5% аустенита. Расчетные значения твердости HRC52…51,5 по всему сечению. Остаточные эффективные напряжения на поверхности 590 МПа и в центре 270 МПа.

Проведение моделирования прерванной закалки показало, что, сократив до 20 секунд время интенсивного охлаждения, можно понизить уровень эффективных закалочных напряжений, относительно ускоренного охлаждения в течение 55 секунд, в 5 раз для внутренней стенки и в 7 раз для наружной. Преимущественной структурной составляющей в этом случае становится нижний бейнит. Расчетные значения твердости HRC 41,5 до 32.

Моделирование изотермической закалки показало, что уровень эффективных остаточных напряжений ниже, чем после закалки – 224 МПа на поверхности и 90 МПа в центральных областях. Расчетная твердость - HRC 30.

Рецензенты:

Коршунов Игорь Георгиевич, доктор физико-математических наук, профессор, заведующий кафедрой физики ФГБОУ ВПО «Уральский государственный горный университет», г. Екатеринбург.

Пушин Владимир Григорьевич, доктор физико-математических наук, профессор, заведующий лабораторией цветных сплавов, Институт физики металлов УрО РАН, г. Екатеринбург.