Введение

В современных условиях развития промышленности в России автоматизация процессов производства - одно из приоритетных направлений предприятия. Это обусловлено во многом сегодняшнем экономическим курсом страны, направленным на модернизацию всех отраслей промышленности, поэтому совершенствование, улучшение, обновление объекта, приведение его в соответствие с новыми требованиями и нормами, техническими условиями, показателями качеств [1].

В настоящее время можно выделить ряд систем на рынке САИ:

1. САИ RFID. Разрабатываются фирмами «Систематика», «ЮНИСКАН/ГС1 РУС», основаны на использовании метода радиочастотной идентификации. Основными достоинствами являются бесконтактная идентификация изделий, возможность скрытого размещения метки, одновременная регистрации большого числа изделий, возможность записи/перезаписи памяти метки. Основным недостатком данной системы является высокая зависимость от условий производства, таким как радиочастотные помехи и температура на производстве. Также подобные системы требуют серьезных изменений в процессе производства, что повышает стоимость и может быть серьезным препятствием при внедрении [2].

2. САИ на основе штрихового кодирования. Представители: «Shark ID», «ДатаСкан», «ПАЛЬМА». Основаны на считывании информации с штрих-кода, расположенного на поверхности изделия. Достоинства таких систем: высокая точность в идентификации объектов, высокая скорость считывания, низкая стоимость. Важными недостатком подобного подхода является обеспечение фиксированного состояния изделия для идентификации [3].

Таким образом, для промышленных предприятий эффективными и экономически выгодными являются системы на основе штрих-кодирования, но существует проблема идентификации движущихся объектов без дополнительных затрат.

Целью работы является разработка методики поэтапного обнаружения маркировки в рамках создания системы автоматической идентификации маркировки (САИМ) для отслеживания движения заготовок между складом и основным производственным оборудованием цеха для автоматического контроля продукции металлопрокатного комплекса на промышленном предприятии

Описание структуры аппаратно-программного комплекса САИМ

САИМ предназначена для автоматического определения маркировки (алфавитно-цифрового кода), и передачи полученного кода маркировки на сервер АСУТП (автоматизированной системы управления технологическими процессами) склада по сети Ethernet. Полученная маркировка используется в АСУТП склада для визуализации и контроля правильности заданий на транспортировку заготовок[4].

На предприятии «Выксунский металлургический завод» САИМ имеет следующую структуру:

1. Видеокамера производственного назначения от фирмы Basler.

2. Поворотное устройство и защитный кожух для камеры от фирмы Siemens.

3. Шкаф для приема/передачи данных с платой телеметрии RTS 9.03 от фирмы «БИК-Информ» г. Санкт-Петербург.

4. Шкаф видеосервера с системным блоком для обработки входящего видеосигнала по средствам платы Matrox SoliosGigE.

5. Контроллер крана фирмы KONECRANES, обеспечивающий сбор данных о состоянии датчиков крана [5].

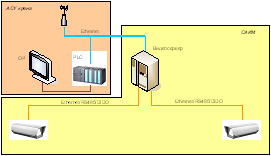

Камеры, оснащенные поворотными устройствами и видеосерверы, устанавливаются на промышленные краны фирмы KONECRANES.. Шкаф видеосервера находится на складе слябов и аккумулирует информацию с кранов через протокол Ethernet. Общая схема аппаратного обеспечения представлена на рисунке 1.

Рисунок 1 –Общая схема аппаратного обеспечения САИМ

Первоочередной задачей САИМ является организация процесса автоматической локализации положения маркера.

Этапы автоматической локализации положения маркера

Разработана методика локализации маркировки,состоящая из следующих этапов:

1. Грубое наведение видеокамеры на центр сляба. На данном этапе САИМ обрабатывает и интерпретирует данные, поступающие с контроллера крана, видеокамеры и поворотного устройства для определения текущего местоположения магнита крана, груза:

а) ![]() ,

,

где x – расстояние от камеры до места крепления магнита по троллее крана;

x1- показания датчика крана о положении груза на троллее;

dx – коэффициент разницы показаний датчика крана и реальных измерений.

б) ![]() ,

,

гдеz- расстояние от камеры до положения магнита крана по вертикали;

z1 – показания датчика крана о высоте поднятия магнита над уровнем пола;

dz – коэффициент разницы показаний датчика крана и реальных измерений;

Hs – высота крепления камеры над уровнем пола.

в) ![]() ,

,

гдеy - расстояние от нулевого положения камеры до центра сляба по горизонтали;

L – длина сляба;

y2 – расстояние от камеры до магнита крана по горизонтали.

(x,y,z) –это координаты положения груза в системе координат, где (0,0,0) - это видеокамера в нулевом положении.

Имея в распоряжении данные о текущем положении груза и положении поворотного устройства, необходимо рассчитать углы поворота камеры для захвата области изображения с грузом. Для этого необходимо:

- получить информацию с датчиков поворотного устройства о текущем положении;

- рассчитать координаты груза (x,y,z);

- выполнить расчет углов поворота по вертикали и горизонтали.

а) ![]() ,

,

где a-это угол поворота камеры по горизонтали;

б) ![]() ,

,

где b-это угол поворота камеры по вертикали;

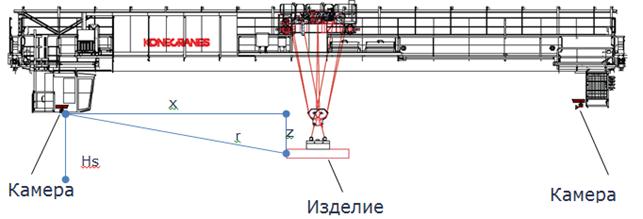

Если рассчитанные углы в рамках установленной погрешности равны нулю, то камера находится в положении, при котором в область захвата изображения попадает магнит крана с закрепленным грузом (рисунок 2).

Рисунок 2 – Схемаопределения местоположения груза

2. Изменение масштаба изображения. На данном этапе происходит изменение масштаба трансфокатора камеры (ZOOM) для формирования увеличенного изображения груза с маркировкой.

Для этого необходимо рассчитать расстояние от камеры до центра груза по диагонали:

![]() ,

,

где r – расстояние по диагонали от камеры до центра груза, (x,y,z) –рассчитанные координаты груза.

Исходя из рассчитанного расстояния и реальных размеров маркировки, необходимо рассчитать,во сколько раз необходимо увеличить масштаб изображения, на котором в область захвата камеры попадает весь груз с закрепленной на нем биркой с маркировкой:

![]() ,

,

где s – расчетный масштаб изображения;

l – коэффициент, определяющий размеры увеличенного изображения.

Далее осуществляется итерационное приближение/отдаление трансфокатора камеры до совпадения расчетного масштаба изображения и текущего масштаба трансфокатора полученного с датчика камеры.

3. Изменение фокусного расстояния до груза. На данном этапе осуществляется фокусировка трансфокатора (FOCUS) камеры на приближенном изображении маркированного груза

На основании информации о расстоянии от камеры до центра груза по диагонали (r) и расчетного масштаба увеличенного изображения (s),необходимо рассчитать пропорциональное изменение фокуса трансфокатора:

![]() ,

,

где F- расчетное фокусное расстояние.

Исходя из этого, осуществляется итерационное изменение фокусного расстояния трансфокатора камеры до совпадения расчетного фокуса изображения и текущего фокуса трансфокатора полученного с датчика камеры.

В результате выполнения данных этапов производится настройка положения поворотного устройства и трансфокатора видеокамеры для получения приближенного изображения высокого качества груза с маркировкой, для его последующего анализа, поиска и распознавания маркировки.

Экспериментальные результаты

Для проверки работоспособности сформированной методики автоматической локализации положения маркировки, был проведен ряд экспериментов на складе слябов металлопрокатного комплекса СТАН-5000 Выксунского металлургического завода. Начальное состояние системы перед проведением эксперимента:

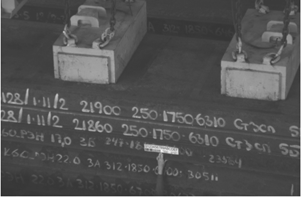

- камера находится в нулевом положении (рисунок 3);

- магнит крана с грузом находится на расстоянии 2 метра над уровнем пола.

Показания датчиков крана в начале эксперимента:

- ![]() – положение груза по троллее крана в мм;

– положение груза по троллее крана в мм;

- ![]() – положение груза от уровня пола в мм;

– положение груза от уровня пола в мм;

- ![]() – длина сляба;

– длина сляба;

- ![]() – высота крепления камеры над уровнем пола.

– высота крепления камеры над уровнем пола.

Показания датчиков камеры и поворотного устройства:

- ![]() – наклон камеры погоризонтали в градусах;

– наклон камеры погоризонтали в градусах;

- ![]() – наклон камеры повертикали в градусах;

– наклон камеры повертикали в градусах;

- ![]() – текущее увеличение параметра ZOOM трансфокатора;

– текущее увеличение параметра ZOOM трансфокатора;

- ![]() – текущее значение параметра FOCUS.

– текущее значение параметра FOCUS.

Рисунок 3–Снимок с камеры в начале эксперимента

Этапы проведенного эксперимента в рамках разработанной методики:

Этап 1– Грубое наведение видеокамеры на центр сляба.

а) ![]() :

:![]() - расстояние от камеры до места крепления магнита по троллее крана;

- расстояние от камеры до места крепления магнита по троллее крана;

б) ![]() :

: ![]() - расстояние от камеры до положения магнита крана по вертикали;

- расстояние от камеры до положения магнита крана по вертикали;

в) ![]() :

: ![]() - расстояние от нулевого положения камеры до центра сляба по горизонтали;

- расстояние от нулевого положения камеры до центра сляба по горизонтали;

(x,y,z) –это координаты положения груза в системе координат, где (0,0,0) – это видеокамера в нулевом положении (рисунок 2).

а) ![]() ,

,

![]() – угол по вертикали, на который необходимо повернуть камеру;

– угол по вертикали, на который необходимо повернуть камеру;

б) ![]() ;

;

![]() – угол по горизонтали, на который необходимо повернуть камеру.

– угол по горизонтали, на который необходимо повернуть камеру.

Исходя из этого, необходимо произвести поворот камеры на рассчитанные углы a и b. Результат наведения показан на рисунке 4:

Рисунок 4 – Снимок с камеры после наведения по координатам груза

Этап 2– Изменение масштаба изображения.

а) ![]() :

: ![]() – расстояние по диагонали от камеры до центра груза;

– расстояние по диагонали от камеры до центра груза;

б) ![]() :

: ![]() – необходимое увеличение изображения.

– необходимое увеличение изображения.

Необходимо провести изменение масштаба трансфокатора камеры на расчетное значение s.

Этап 3– Изменение фокусного расстояния трансфокатора.

![]() :

: ![]() - расчетное фокусное расстояние трансфокатора.

- расчетное фокусное расстояние трансфокатора.

Исходя из расчетного фокусного расстояния, необходимо изменить текущее фокусное расстояние трансфокатора камеры.

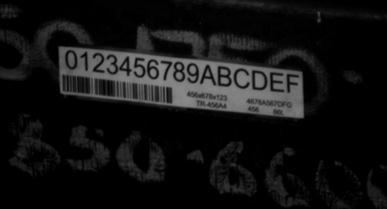

Результатом выполнения всех этапов методики является изображение, полученное с камеры, наведенной на центр груза (рисунок 5)

Рисунок 5 – Результат наведения и настройки камеры и поворотного устройства

Эксперимент был многократно воспроизведен при различных положениях груза, крана, внутреннем освещении помещения. Полученные результаты показали работоспособность методики при различных условиях. Время работы методики локализации в зависимости от условий эксперимента составляет до 15 секунд.

Полученные результаты свидетельствуют эффективности и достоверности описанной методики.

Заключение

Таким образом, в ходе работы сформирована методика локализации маркера на основе алгоритмов поэтапного обнаружения маркировки для идентификации, отслеживания движения и контроля заготовок между складом и основным производственным оборудованием цеха металлопрокатного комплекса. Корректность работы методики была показана проведенными экспериментами.

Рецензенты:

Андрианов Дмитрий Евгеньевич, д.т.н., профессор, заместитель директора по учебной работе, МИВлГУ им. Столетовых, г.Муром.

Жизняков Аркадий Львович, д.т.н., доцент, заместитель директора по научной работе, МИВлГУ им. Столетовых, г.Муром.