Прочность деталей молота, качественные показатели этой машины зависят от силы сопротивления поковки деформированию. У каждого молота существует предельная поковка, при которой долговечность слабейшего звена (штока) оказывается неудовлетворительной. Шток постоянного сечения весьма далек от равнопрочного состояния, поскольку работает в условиях больших ударных нагрузок, испытывая при ударе напряжение от продольных сил. В месте заделки штока в бабу одновременно действуют два неблагоприятных фактора: возникает максимальное динамическое напряжение и имеет место наибольшая концентрация напряжений. В итоге подавляющее число поломок таких штоков происходит в одном и том же сечении – в заделке [4].

В настоящее время в машиностроении используются штоки ковочных молотов, имеющие сплошное поперечное сечение согласно ГОСТ 9752-75 (рис. 1).

Рис. 1.

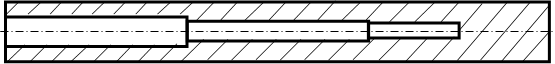

Недостатком этой конструкции является недостаточная надежность и долговечность штока в месте его заделки в бабу. В данной работе предлагается новая конструкции штока с полостями переменного сечения, например цилиндрическими отверстиями ступенчато-переменного сечения, начинающимися от концевого участка штока со стороны, противоположной месту заделки штока в бабу (рис. 2).

Рис. 2.

Предлагаемая конструкция штока позволяет снизить нагрузки, возникающие в месте заделки штока в бабу, и направлена на повышение надежности штоков, что позволяет увеличить срок их эксплуатации и тем самым сократить материальные потери от замены штоков и от простоя оборудования в период их замены. Снижение напряжений достигается за счет перераспределения напряжений при ударном воздействии в различных сечениях штока. Этот эффект получен в результате частотного метода расчета ковочного молота в процессе ударного взаимодействия с заготовкой.

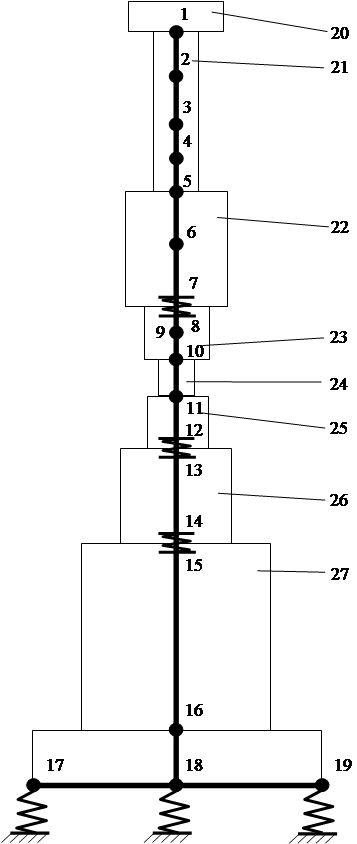

Рассмотрим для примера паровоздушный ковочный молот арочного типа модели М1345 (рис. 3).

На рис. 3. представлена принципиальная расчетная схема молота, позволяющая проводить вариантные расчеты в случае существующей и предлагаемой конструкции штока, где участки 7-8, 12-13, 14-15 моделируют стыки, узлы 17, 18, 19 моделируют упругое основание.

Рис. 3.

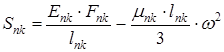

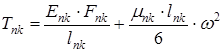

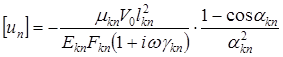

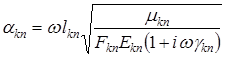

Рассмотрим частотный метод динамического расчета нестационарных колебаний ковочного молота в процессе ударного взаимодействия с заготовкой. Предлагаемая методика использует модификацию метода конечных элементов (МКЭ), основанную на точном интегрировании дифференциального уравнения для конечного элемента [2], и позволяет рассчитывать продольные и поперечные колебания стержней ступенчато-переменного сечения с учетом или без учета рассеяния энергии при соударении с жестким препятствием [3; 5].

Предлагаемый подход справедлив для стержней неограниченной длины, поэтому разбиение на участки молота можно проводить в любых сечениях, но наиболее целесообразно там, где меняются физические или геометрические характеристики объекта. При составлении расчетной схемы молота считалось, что в штоке, бабе, бойках, подушке и верхней части шабота возникают продольные колебания, а в основании шабота – поперечные.

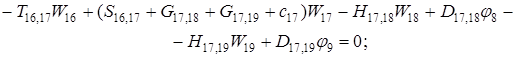

Предлагаемой расчетной схеме (рис. 3) соответствует следующая система разрешающих уравнений для построения амплитудно-фазо-частотных характеристик (АФЧХ) перемещений:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ,

,

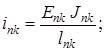

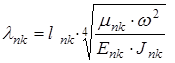

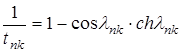

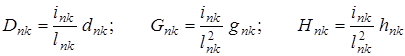

где:

,

,  ;

;

;

; ![]() ;

;

;

;![]()

![]() ;

;  ;

;

;

; ![]()

;

;

![]() ;

; ![]() ;

;

![]() ;

;

n, k – индексы, указывающие соответственно на начало и конец участка;

j – номер узла (i = 1, 2… 19);

i – мнимая единица, ![]() ;

;

Jnk – осевой момент инерции сечения участка nk, м4;

Еnk – модуль упругости участка nk, Па;

Fnk – площадь поперечного сечения участка nk, м2;

lnk – длина участка nk, м;

m nk – масса единицы длины стержня участка nk, ![]() ;

;

V0 – скорость соударения с заготовкой, м/с;

![]() – коэффициент сопротивления участка nk.

– коэффициент сопротивления участка nk.

![]() – частота колебаний, с-1;

– частота колебаний, с-1;

Wj – перемещение j-го узла, м;

j j – угол поворота j-го узла, рад;

сj – жесткости пружин, моделирующих упругое основание в jом узле, ![]() ;

;

сnk – жесткости пружин, моделирующих стыки nk, ![]() .

.

Из этой системы находятся изображения перемещений в узлах системы. Зная перемещения начала и конца стержня, рассчитываются продольные усилия Ni(![]() ). Переходя к оригиналам N(t), находятся напряжения

). Переходя к оригиналам N(t), находятся напряжения ![]() и деформации

и деформации ![]() , которые связаны с усилиями следующими зависимостями:

, которые связаны с усилиями следующими зависимостями:

![]() ;

; ![]() ,

,

где: ![]() – напряжение, Па;

– напряжение, Па;

![]() – продольная сила, Н;

– продольная сила, Н;

t – время, с;

![]() – деформации, м;

– деформации, м;

F – площадь поперечного сечения, м2;

Е – модуль упругости, Па.

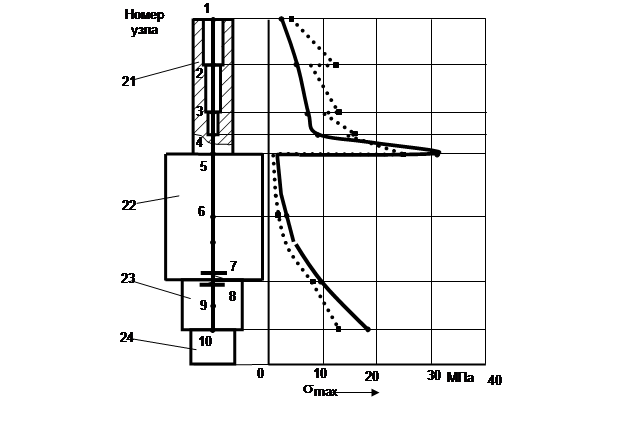

Установлено, что максимальные напряжения, в несколько раз превышающие напряжения в других узлах системы, возникают в месте заделки штока в бабу (5 узел рис. 3), что подтверждает предварительные сведения из практики о подавляющем числе поломок именно в этом сечении.

Предлагается следующий путь уменьшения нагрузок, возникающих в месте заделки штока в бабу. Можно распределить нагрузку на несколько сечений. Для этого следует в качестве новой конструкции штока использовать шток с цилиндрическими отверстиями ступенчато-переменного сечения (рис. 2).

При динамическом анализе конструкции с таким штоком получили снижение напряжений в 3 узле на 15% в случае стальной заготовки и на 16% – в случае алюминиевой.

Это достигается за счет перераспределения напряжений во 2, 3, 4 и 5 узлах. Так, при использовании предлагаемой конструкции штока напряжение в проблемном 5 сечении уменьшается с 31,2 до 27,5 МПа в случае стальной заготовки и с 20,3 до 17 МПа в случае алюминиевой. А во втором и третьем узлах напряжение увеличивается приблизительно в три и два раза соответственно, что незначительно по сравнению с напряжением в 5 узле. При этом наблюдается снижение напряжений на 5–6% в остальных узлах системы (рис. 4).

Рис. 4.

Предлагаемые изменения в конструкции штока снижают возникающие в месте заделки штока в бабу напряжения на (18–20)% и направлены на повышение надежности штоков, что позволяет увеличить срок их эксплуатации и тем самым сократить материальные потери от замены штоков и от простоя оборудования в период их замены.

Результаты сравнения теоретических и экспериментальных результатов в случае молота со штоком постоянного сечения показали, что средняя погрешность вычислений составляет 14% для частот собственных колебаний и 25% для амплитуд колебаний [1].

Рецензенты:

Лебедев А.М., доктор технических наук, доцент, профессор Ульяновского высшего авиационного училища (института), г. Ульяновск.

Дмитриенко Г.В., доктор технических наук, профессор Ульяновского высшего авиационного училища (института), г. Ульяновск.