Процесс поверхностного пластического деформирования металла, нагретого газовой горелкой до температур 550 – 650°С, накатыванием внутренних цилиндрических поверхностей, проводили также на токарно-винторезном станке с зажимом втулки в кулачки патрона станка. Хвостовик накатника зажимался в резцедержатель поперечного суппорта станка так, чтобы ось накатного ролика находилась в плоскости осевого сечения втулки (рис. 1).

Рис. 1. Процесс нагрева внутренней поверхности втулки перед накатыванием

Пламя газовой горелки нагревает торцевую часть и часть внутренней поверхности втулки. После окончания нагрева включалась продольная подача суппорта токарного станка, и увеличивались обороты шпинделя до заданных [1,3].

Величина шероховатости замерялась на внутренней поверхности разрезанной втулки после её остывания. Режимы накатывания нагретой поверхности втулки подбирали идентичными параметрам холодной накатки, применяемым в машиностроении (таблица 1).

Таблица 1

Режимы накатывания с нагревом поверхности

|

№ п/п |

Температура нагрева внутренней поверхности °C |

Шероховатость внутренней поверхности заготовки, мкм |

Замеренное усилие накатывания, Н |

Число оборотов шпинделя, об/мин |

Величина подачи, мм/об |

Шероховатость после накатывания, мкм |

|

1 2 3 |

20 20 20 |

12,5 -«- -«- |

3760 3690 3770 |

30 60 120 |

0,28 0,28 0,28 |

3,2 3.2 3.2 |

|

4 5 6 |

500 -«- -«- |

12,5 -«- -«- |

1440 1480 1470 |

30 60 120 |

0,28 0,28 0,28 |

1,25 1,25 1,25 |

|

7 8 9 |

500 -«- -«- |

12,5 -«- -«- |

1550 1590 1580 |

30 60 120 |

0,52 0,52 0,52 |

1,25 1,25 1,25 |

|

10 11 12 |

550 -«- -«- |

12,5 -«- -«- |

1210 1230 1320 |

30 60 120 |

0,28 0,28 0,28 |

1,0 1,0 1,0 |

|

13 14 15 |

550 -«- -«- |

12,5 -«- -«- |

1280 1290 1320 |

30 60- 120 |

0,52 0,52 0,52 |

1,0 1,0 1,0 |

|

16 17 18 |

600 -«- -«- |

25,0 -«- -«- |

1160 1180 1150 |

30 60 120 |

0,28 0,28 0,28 |

0,8 0,8 0,8 |

Как видно из результатов замеров, шероховатость обработанной поверхности накатыванием, в основном, зависит от температуры нагрева и почти не зависит от скорости обработки (числа оборотов шпинделя и величины подачи). По сравнению с холодным накатыванием металла, накатывание с нагревом дает несколько лучшие результаты по шероховатости обработанной поверхности.

Как показали результаты металлографического анализа, накатывание с температурами нагрева до 350 – 450°C не сопровождается уплотнением поверхностного слоя детали. Нагрев же до температур выше 550 – 650°C приводит к уплотнению поверхностного слоя и заглаживанию в поверхностном слое обрабатываемого материала микротрещин, оставшихся после холодной обработки резанием. Степень уплотнения при накатывании зависит от величины усилия, приложенного к поверхности со стороны накатника.

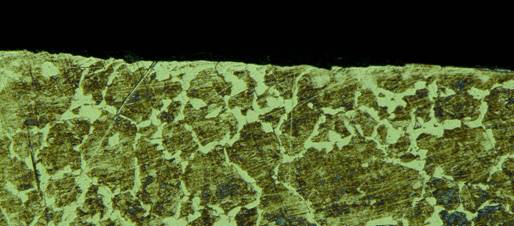

Из обработанных втулок вырезались образцы для металлографических исследований. На рис. 2 показана фотография микроструктуры стали 40Х, обработанной накатыванием с нагревом поверхностного слоя. В слое толщиной 10 – 15 мкм, зерна металла имеют меньшие размеры в сравнении с размерами зерен, примыкающими к данному тонкому слою.

Рис. 2. Микроструктура поверхностного слоя втулки после накатывания нагретого металла, х500

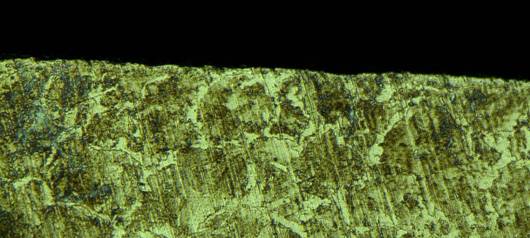

На рис. 3 показана микроструктура поверхностного слоя втулки из той же стали 40Х, но после накатывания в холодном состоянии. При металлографическом анализе установлено, что в этом случае величина зерна одинакова как в поверхностном слое, так и в более глубоких прилегающих к нему слоях.

Рис. 3. Микроструктура поверхностного слоя втулки после накатывания холодного металла, х500

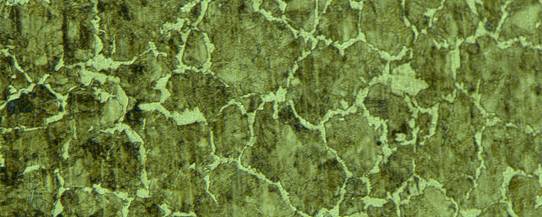

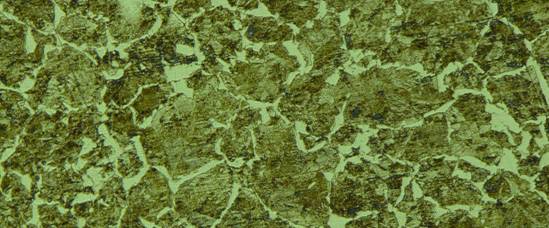

На рисунках 4 и 5 показана микроструктура внутренних слоев металла втулки после обработки с нагревом и после накатывания холодного металла.

Рис. 4. Микроструктуры срединных слоев втулки после обработки накатыванием с нагревом, х500

Рис. 5. Микроструктуры срединных слоев втулки после обработки накатыванием холодного металла, х500

По результатам металлографического анализа микроструктуры обработанных изделий из стали 40Х, можно отметить, что при накатке с нагревом происходит уменьшение размера зерен [2]. Это свидетельствует о том, что в результате накатки нагретого поверхностного слоя под действием усилия накатывания зерна микроструктуры деформируются и измельчаются, что приводит к уплотнению металла.

Накатывание с нагревом целесообразно применять в качестве термо-механической операции для придания требуемой шероховатости, устойчивости к возникновению продольных трещин разгара при импульсном тепловом и динамическом воздействии, отверстиям высоко нагруженных конструкций, работающих в сложных климатических условиях, т.к. данный вид обработки высоко мобилен в ремонтно-восстановительных работах в удалённых условиях эксплуатации, к которым относятся: Сибирь, Арктика.

Выводы

В результате проведенных исследований было установлено, что процесс накатывания с нагревом внутренней поверхности полых цилиндрических деталей может быть рекомендован, взамен холодной обработки накатыванием, как обеспечивающий уплотнение поверхностного слоя металла, что делает поверхность устойчивой к возникновению продольных трещин разгара при импульсном тепловом и динамическом воздействии.

Работы выполнены в Нижегородском Государственном Техническом Университете им. Р.Е. Алексеева в соответствии с соглашением №14-33-000 32 шифр «1 – РНР – 1», от 9 сентября 2014г. «Создание совместной научной лаборатории конструкционных и функциональных материалов для сложных технических систем, эксплуатируемых в экстремальных условиях арктического и субарктического климата».

Рецензенты:

Пачурин Г.В., д.т.н., профессор кафедры «ПБЭиХ» Нижегородского государственного технического университета им. Р.Е. Алексеева, г. Нижний Новгород;

Михаленко М.Г., д.т.н., профессор, директор института физико-химических технологий и материаловедения Нижегородского государственного технического университета им. Р.Е. Алексеева, г. Нижний Новгород.