Среди материалов, применяемых в качестве теплозащитных покрытий, резиновые смеси на основе каучука занимают особое место благодаря совокупности присущих им физико-механических и теплозащитных свойств [4] При этом наиболее эффективным способом достижения требуемого качества поверхности покрытий является абразивная обработка после каландрования и вулканизации. Шлифование резинового покрытия вызывает значительные механические и тепловые нагрузки в зоне контакта инструмента и обрабатываемого материала. Превышение допустимых значений этих нагрузок приводит к трещинам и прижогам на обработанных поверхностях, к выгоранию связки абразивного круга, затуплению и повышенному износу зерен, что в целом снижет производительность и качество обработки [5].

Цель работы

Целью физического моделирования параметров тепловых сопротивлений электросиловой схемы замещения процесса шлифования являлось установление закономерностей, отражающих влияние режимов шлифования на качество обработанной поверхности резиновых теплозащитных покрытий.

Материалы и методы исследования

Для определения температурносиловых параметров при абразивной обработке теплозащитных покрытий предложена электротепловая математическая модель и методика расчета параметров тепловых процессов. Для построения математической модели использован метод электрических аналогий, предполагающий представление технологических и тепловых подсистем в виде эквивалентных электрических цепей [1].

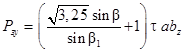

Составляющие силы резания при шлифовании по осям y, z имеют вид [3]:

|

Py = Pзy np B

Pz = Pзz np B |

(1) |

где ![]() Pзy , Pзz - радиальная и тангенциальная составляющие силы резания при микрорезании единичным зерном,Н; np - средневероятное число зерен, участвующих в резании на единице площади контакта круга с заготовкой, 1/мм2; В – ширина контакта в круге с заготовкой, мм;

Pзy , Pзz - радиальная и тангенциальная составляющие силы резания при микрорезании единичным зерном,Н; np - средневероятное число зерен, участвующих в резании на единице площади контакта круга с заготовкой, 1/мм2; В – ширина контакта в круге с заготовкой, мм; ![]() – длина контакта круга с заготовкой, мм.

– длина контакта круга с заготовкой, мм.

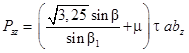

Силы резания при микрорезании единичным зерном определяются следующим образом:

|

|

(2) |

|

|

где β – угол между равнодействующей силой резания и скоростью резания (β = 34°); β1 – угол сдвига при резании; а – толщина среза зерна, мм; τ – среднее касательное напряжение в плоскости сдвига, МПа; bz – ширина среза зерна, мм; m – коэффициент трения стружки о поверхность зерна, (m = 0,46).

Для расчета угла сдвига β1 использовалась следующая зависимость:

|

|

(3) |

где g – передний угол резца (зерна), g = -45°; k – коэффициент продольной усадки стружки, k=2.

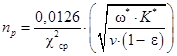

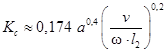

Средневероятное число зерен, участвующих в резании на единице площади контакта круга с заготовкой, определяется выражением:

|

|

(4) |

где cср – средневероятный размер зерна в круге, мм (c= 0,5-0,63); w* – скорость погружения зерен в обрабатываемый материал, мм/с; K* – концентрация режущего материала в круге, %;

v – скорость резания при шлифовании (v = 4,52 м/с); e – относительная критическая глубина заделки зерен в поверхностном слое круга (e=0,7…0,8).

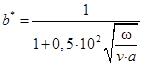

Выражение для расчетной скорости погружения w*, характеризующей удельную производительность процесса обработки, при шлифовании периферией круга имеет вид:

|

|

(5) |

где vg – окружная скорость заготовки при круглом шлифовании, мм/с; t – глубина резания, мм; D – диаметр круга, мм.

Длина контакта шлифовального круга с заготовкой в формуле (1) определяется для внутреннего шлифования следующим образом:

|

|

(6) |

где d – диаметр заготовки, мм.

Тепловая мощность источников тепла, возникающих пи абразивной обработке теплозащитных покрытий, определяется на основе теплофизического анализа процесса шлифования. Общая тепловая мощность процесса шлифования распределяется между отдельными источниками тепловыделения в зоне контакта зерна с обрабатываемым материалом.

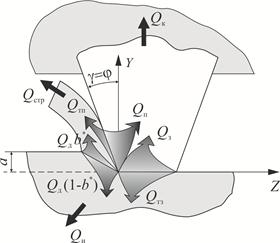

На рис. 1 представлена схема движения тепловых потоков, используемая в качестве основы при моделировании тепловых процессов при шлифовании теплозащитных покрытий.

В зоне абразивной обработки возникают три источника теплоты. Теплота деформации Qд, возникающая в области плоскости сдвига обрабатываемого материала, распределяется между стружкой Qдb* и изделием Qд (1-b*). При относительном движении стружки и абразивного зерна возникает теплота в результате трения по передней и задней поверхности режущего зерна Qтп и Qтз соответственно. Теплота от каждого источника распределяется между всеми телами, участвующими в процессе. Без потери точности и без отклонения от реальной физики процесса в целях упрощения математического описания введем понятие итоговых потоков теплообмена через контактные поверхности режущего выступа абразивного зерна. Итоговый тепловой поток между стружкой и передней поверхностью режущего зерна на площадке контакта обозначим Qп, а между обрабатываемым материалом и задней поверхностью зерна – Qз.

Рис. 1. Схема движения тепловых потоков при шлифовании

Qстр представляет тепловой поток, уходящий с движущейся стружкой. Тепловой поток Qи возникает в результате отвода тепла внутрь изделия в процессе его вращения. И, наконец, Qк характеризует теплоотвод в режущее зерно и связку шлифовального круга.

Обозначим через Q общую тепловую мощность процесса резания, приходящуюся на одно зерно. Тогда в соответствии с рис. 1 уравнения теплового баланса в зоне абразивной обработки будут иметь вид:

|

Q = Qстр + Qи + Qк =

Qстр = Qд

Qи = Qд (1 - Qк = Qп + Qз |

(7) |

Мощность источника теплоты деформации Qд [Вт] определяется следующим образом:

|

|

(8) |

PZO , PNO – совокупные средневероятные силы, действующие на режущие зерна.

|

|

(9) |

где m2 – коэффициент трения зерен с заготовкой по задней поверхности зерна (m2= 0,46); mz и my – коэффициенты, учитывающие распределение сил шлифования между зерном и связкой (mz = 0,95; my = 0,90); l2 – длина контакта зерна с обрабатываемым материалом по задней поверхности.

Нормальная составляющая силы резания PN может быть представлена в виде:

![]() .

.

Длина контакта зерна с покрытием по задней поверхности определяется выражением:

|

|

(10) |

где c – коэффициент затупления зерна (c=0,2–0,3 для острого круга, c=0,5 для затупившегося круга).

Коэффициент перераспределения тепла в стружку может быть представлен следующим образом:

|

|

(11) |

где w – коэффициент температуропроводности, м2/с.

Мощность источника тепла от трения стружки по передней поверхности зерна Qтп [Вт] может быть представлена следующим образом:

|

|

(12) |

Мощность источника тепла от трения заготовки по задней поверхности:

|

|

(13) |

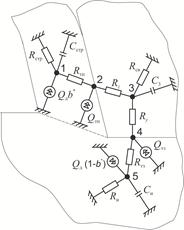

Для построения математической модели процесса абразивной обработки с учетом тепловых и упругих систем использовался метод электрической аналогии [2], позволяющий описать тепловые и механические процессы. Фрагмент замещающей или эквивалентной схемы, отражающей динамику упругих и тепловых процессов в зоне абразивной обработки, представлен на рис. 2. Потенциалы в узловых точках эквивалентной системы отражают средние температуры характерных элементов исходной системы.

Рис. 2. Электротепловая схема замещения зоны контактного взаимодействия в процессе абразивной обработки

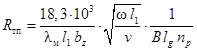

Тепловое сопротивление между стружкой и передней поверхностью зёрен Rтп [ºС/Вт] может быть представлено в следующем виде:

|

|

(14) |

где lм – коэффициент теплопроводности обрабатываемого материала, Вт/(м∙ºС); l1 – длина контакта стружки с передней поверхностью, мм.

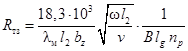

Тепловое сопротивление между изделием и задней поверхностью зерен:

|

|

(15) |

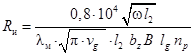

Тепловое сопротивление стружки (отвод тепла со стружкой):

|

|

(16) |

Сопротивление отводу тепла в заготовку:

|

|

(17) |

Тепловое сопротивление потоку тепла в зерно со стороны стружки:

|

|

(18) |

где lз – коэффициент теплопроводности материала зерна; Lc»1.

Тепловое сопротивление потоку тепла в зерно со стороны заготовки:

|

|

(19) |

|

где |

|

Тепловое сопротивление отводу тепла от зерна в связку круга

|

|

(20) |

где lk – теплопроводность контакта зерна и связки.

Емкостные элементы Cи, Cз, Cстр [Дж/ºС] (рис. 2), учитывающие теплоемкость изделия, зерен шлифовального круга и стружки, определялись из выражений:

|

Ci = ci ρi Vi , |

(21) |

где ci – удельная теплоемкость соответствующих участков зоны обработки, [Дж/ (кг/ºС)]; ρi – плотность материалов, кг/м3; Vi – объемы изделия, зерен шлифовального круга и стружки в зоне обработки, м3.

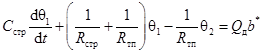

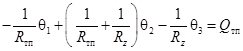

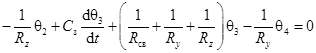

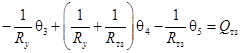

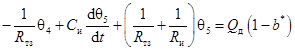

Математическая модель, полученная по эквивалентной схеме методом узловых потенциалов, будет иметь следующий вид:

|

|

(22) |

|

|

|

|

|

|

|

|

|

|

|

где θi – средние температуры в узловых точках эквивалентной системы.

Результаты исследования и их обсуждение

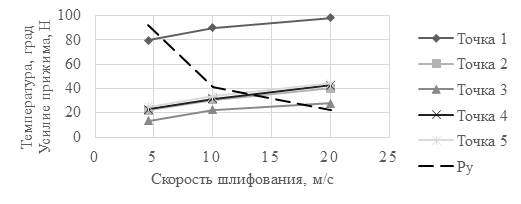

Для оценки применимости представленной модели были выполнены расчеты силы резания при шлифовании и температуры в области контактного взаимодействия абразивного инструмента и обрабатываемого изделия при различных режимах обработки. В качестве примера на рис. 3 представлены отдельные результаты расчета, выполненные на основе представленной в работе математической модели.

Рис. 3. Зависимость усилия прижима Py шлифовального круга и температуры в характерных точках 1-5 зоны резания от скорости шлифования

Экспериментальные исследования силовых и температурных характеристик процесса шлифования теплозащитного покрытия проводились в производственных условиях на модернизированном токарно-винторезном станке модели 166. При проведении экспериментов использовался абразивный круг 1-180х20х32 25AF36OBF 30 м/с. Исследования проводились на изделиях, подлежащих препорации для проверки адгезии покрытия согласно технологической инструкции контроля качества покрытия.

Результаты экспериментов подтвердили достоверность расчетов силовых и температурных характеристик процесса шлифования теплозащитных резиновых покрытий, максимальная относительная погрешность составила по усилию прижатия – 15%, по значениям температуры в зоне обработки – 12%.

Выводы

Приведена методика определения тепловых сопротивлений математической модели абразивной обработки теплозащитного покрытия, входящих в систему уравнений для расчета температуры и усилия прижатия шлифовального круга к изделию в зоне контакта. Использование метода электротепловой аналогии и метода узловых потенциалов позволяет встраивать приведенную модель в более сложные системы в качестве составной части для построения математической модели процесса шлифования с учетом динамического поведения технологического оборудования и комплексного воздействия тепловых и упругих процессов.

Исследования выполнены при финансовой поддержке Министерства образования и науки по гос. заданию (базовая часть) №2014/152, НИР №1460

Рецензенты:

Симонов Ю.Н., д.т.н., профессор, зав. кафедрой МТО ФГБОУ «ПНИПУ», Пермский национальный исследовательский политехнический университет, г. Пермь.

Щицын Ю.Д., д.т.н., профессор, зав. кафедрой СП и ТКМ ФГБОУ «ПНИПУ», Пермский национальный исследовательский политехнический университет, г. Пермь.

,

,

,

,

,

,

.

.

.

.

,

,

,

,

.

.