В настоящее время, как показывает практика, дальнейшее совершенствование твердосплавного и алмазного бурения в целом для экономики мало результативно, что говорит об исчерпании потенциальной возможности эффективного применения твердых сплавов и алмаза как инструментальных материалов для породоразрушающего инструмента. В связи с этим значение разработки буровой коронки с вооружением из инструментального наноматериала для развития экономики трудно переоценить, поскольку бурение геологоразведочных скважин коронками играет существенную роль в обеспечении страны сырьевыми ресурсами.

Одним из важнейших направлений в создании новых породоразрушающих инструментов является выбор инструментального материала [2] и способа крепления резцов, обеспечивающего эффективную работу последних. В современных твердосплавных буровых коронках резцы крепятся к корпусу коронки исключительно пайкой, в то время как в машиностроительной отрасли до 80 % режущего инструмента из алмазосодержащих композитов, кристаллического нитрида бора (КНБ) и др. сверхтвердых материалов имеет механическое крепление. Среди этих материалов имеются уникальные, которые сочетают высокую твердость с ударостойкостью, что позволяет обрабатывать даже твердый сплав с ударом [4]. Однако применение таких инструментальных материалов в буровых инструментах осложняется трудностью их пайки к стальному корпусу коронки. Решение этой проблемы возможно путем поиска новых способов и материалов для пайки, клейки или механического крепления. Однако можно многократно облегчить поиск технологичного и надежного способа крепления труднопаяемых режущих элементов в породоразрушающих инструментах, в частности, в буровых коронках, если обратиться к опыту успешного механического крепления пластин-резцов в металлообработке [3]. Таким образом, целью статьи является разработка новой буровой коронки с резцами из новейших инструментальных материалов с применением механического способа крепления для эффективного бурения геологоразведочных скважин.

В современном производстве резанию подвергаются горные породы и различные стали, сплавы и композиционные материалы. Особенностью первых, с точки зрения резания, является неизменность их прочностных свойств со времени их генезиса, не считая процессы геодинамического воздействия и естественного старения. Совершенно другую противоположность представляет вторая группа материалов: различные стали, сплавы и композиционные материалы, прочностные свойства которых, как искусственно созданных человеком материалов, с развитием науки и технологии только повышаются. В связи с этим перед металлообработчиками все чаще и острее, чем в горном деле, встает проблема их резания. Решение этой проблемы в металлообработке – задача более весомая и значительного масштаба, чем в горной промышленности – резание горных пород. Более того, специфика горного производства позволяет широко применять и другие способы разрушения горных пород, как ударный, шарошечный и комбинированные механические и физические способы воздействия на породы. Вследствие этого прогресс резания твердых материалов в первую очередь достигается в металлообработке, поэтому, не изобретая велосипед, в разрушении горных пород используют все возможное, что достигнуто в резании металлов. Поэтому, по нашему мнению, для достижения поставленной цели в первую очередь следует обратиться к разработанным в металлообрабатывающей промышленности инструментальным материалам и способам крепления резцов из этих материалов.

Наши исследования показали, что от древнейших времен до наших дней в основе развития способов и средств разрушения горных пород лежит циклическая смена инструментальных материалов на материалы нового поколения по закону S-образного развития технических систем и объектов [2]. Так, в горном деле происходила смена твердого, но плохо обрабатываемого камня на менее твердое, но хорошо обрабатываемое железо, железа (сталь) на более износостойкий и приемлемо ударопрочный твердый сплав и наитвердейший, но хрупкий алмаз. Заметим, что до сего времени нет ни в природе, ни в технике материала, одновременно сочетающего такие свойства, как твердость и ударопрочность. Однако в настоящее время, благодаря развитию нанотехнологии, начинают появляться новые материалы, в какой-то степени сочетающие эти несовместимые качества [4]. Именно поэтому по аналогии смены камня железом (сталью), стали твердым сплавом и алмазом, мы можем предположить о наступлении нового цикла развития средств разрушения горных пород на основе применения инструментальных материалов нового поколения [6]. О результатах разработки таких материалов, сочетающих такие не совместимые свойства, как высокую твердость и ударопрочность, можно судить по рис. 1, на котором наглядно представлены показатели прочностных свойств современных инструментальных материалов [4].

Рис. 1. Механические свойства современных инструментальных материалов

На этом рисунке особое положение занимают сорта Нано КНБ Микробор, обладающие одновременно высокой твердостью и вязкостью и уже применяющиеся в металлообработке. К примеру, Нано КНБ сорта 7010, разработанный и выпускаемый в ООО «МикроборКомпозит», имеет твердость 72 ГПа и термостойкость 1500 ºС и обладает значительной ударопрочностью [4]. Токарные резцы с механическим креплением режущих пластин из такого материала, благодаря его уникальным свойствам, могут обрабатывать с ударной нагрузкой даже броневые сплавы и обеспечивать резание жаропрочных сталей при температуре 800-900 °С без охлаждения. Ударопрочность резцов из Нано КНБ была проверена в ИГДС СО РАН путем проточки на токарном станке керна гранита с выколом, имитирующим ударные процессы при бурении (рис. 2).

Рис. 2. Керн гранита

Режим обработки: число оборотов керна 160 мин-1, подача на оборот – 0,1 мм, глубина среза – 0,2 мм. После проточки керна суммарной длиной 16 см на резцах визуально не было замечено ни выколов, ни трещин. Таким образом, исходя из практики применения Нано КНБ в металлообработке и резания гранита с выколом, можно сделать вывод о возможности применения новых инструментальных материалов в бурении скважин. Однако при этом остается нерешенной проблема крепления резцов из труднопаяемых материалов к корпусу породоразрушающего инструмента.

В металлообработке в настоящее время существует огромное многообразие конструкций и схем узлов механического крепления сменных многогранных пластин (СМП) в державках, однако в серийном производстве используют весьма ограниченное число ГОСТированных методов закрепления (таблица).

Способы креплений СМП на резцах по ГОСТ 26476-85

|

Тип |

Схема и способ закрепления СМП |

Характеристика пластины |

|

|

C |

|

Крепление сверху прихватом |

Без отверстия |

|

M |

|

Крепление сверху прихватом и через отверстие |

С цилиндрическим отверстием |

|

P |

|

Крепление через отверстие |

С цилиндрическим отверстием |

|

S |

|

Крепление винтом через отверстие |

С односторонним тороидальным отверстием |

Как видно, во всех методах закрепления режущие пластины базируются в гнезде державки по определенным базовым поверхностям. Благодаря этому усилия резания прижимают пластину к стенкам паза, что способствует повышению надежности их крепления. Отличие методов крепления друг от друга заключается в том, что пластины прижимаются к опорной поверхности различными способами, при этом только крепление по типу С не требует в пластине отверстия, значительно ее ослабляющего.

В кольцевых буровых коронках, ввиду стесненности забойных условий, резцы крепятся различными видами пайки. Только прессовое соединение цилиндрических резцов нашло широкое распространение в шарошечных долотах и буровых инструментах для ударного и ударно-вращательного бурения. Остальные известные механические способы крепления имеют очень ограниченное применение. Например, крепление резцов в пазу корпуса бурового инструмента штифтом или заклепкой применимо только при бурении слабых, некрепких пород. Крепление пластинчатых резцов с центральным отверстием также малоприменимо, ввиду ослабления резца отверстием, а при применении при этом различных штифтов – становится конструктивно сложным и технологически трудоемким. Однако в кольцевых коронках могут быть перспективны механические соединения, в которых силы резания используются для прижима режущих пластин к корпусу коронки. Коронка с таким креплением резцов из алмазно-твердосплавных пластин (АТП) разработана в Государственном образовательном учреждении высшего профессионального образования «Южно-Российский государственный технический университет (Новочеркасский политехнический институт)» [5].

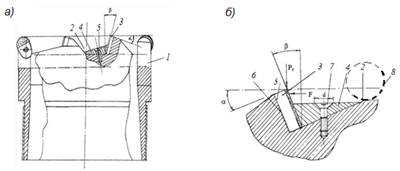

Крепление АТП осуществляется следующим образом (рис. 3).

Рис. 3. Буровая коронка с клиновым креплением АТП:

а) - вид спереди буровой коронки; б) - схема установки АТП и сил на режущей кромке

Корпус коронки 1 имеет цилиндрический паз 2 диаметром, равным диаметру алмазно-твердосплавной пластины 3. В пазу 2 расположен цилиндрический клин 4. Алмазно-твердосплавная пластина 3 установлена в цилиндрическом пазу 2, упирается своей задней поверхностью 5 в торцовую поверхность 6 цилиндрического паза 2 и прижимается к ней осевой нагрузкой P и силой резания F (рис. 3, б). Цилиндрический клин 4, закрепленный прижимным винтом 7 диаметром d, удерживает алмазно-твердосплавную пластину 3 от перемещений вдоль дуги окружности 8. Прижимной винт 7 крепит цилиндрический клин 4 неподвижно к корпусу коронки. Представляемая и реальная части контура 8 цилиндрического канала 2 показаны условно.

В процессе резания участвует лишь часть круглой кольцевой кромки АТП, износ которой приводит к изменению размеров инструмента. При этом большая часть круглой кольцевой кромки, не участвующая в резании, остается острой. Поворот алмазно-твердосплавных пластин на острые кромки позволяет использовать коронку многократно. Это увеличивает общую наработку дорогостоящего инструмента не менее чем в два раза, по сравнению с коронкой с припаянными АТП. Однако основной недостаток – быстрый износ кромок АТП из-за точечного контакта с породами скважины и керна, в этой коронке не устранен.

Этот недостаток можно с успехом преодолеть и сделать процесс бурения коронкой более эффективным, если сделать одну сторону СМП полукруглой и вместо АТП применить двухслойные пластины из Нано КНБ и твердого сплава. Новая форма пластины позволяет устанавливать ее в каналы в корпусе коронки для АТП и крепить клином с винтом. При износе кромок боковой стороны следует скважино- и кернообразующие пластины поменять местами. Тогда не изношенные боковые стороны пластины восстановят нормальный размер коронки по диаметру. Повышенная прочность и термостойкость Нано КНБ позволяет передавать резцам высокие механические нагрузки на забой, благодаря чему, в отличие от АТП, резцы из Нано КНБ теплотой трения будут разупрочнять приповерхностный слой породы и затем срезать его. При этом речь идет о температуре (600–900 °С), которая разупрочняет породы даже X–XI категории по буримости. Как и в случае с АТП, твердосплавная подложка, изнашиваясь более интенсивно, чем сверхтвердый слой из КНБ, обеспечивает опережающий выступ режущего лезвия, т.е. делает резец самозатачиваемым.

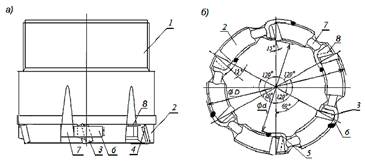

Идея механического крепления АТП получила дальнейшее развитие в Институте горного дела Севера СО РАН. При этом было предложено сохранить схему скважино- и кернообразующих резцов, но применить четырехугольные пластины из термостойкого Нано КНБ. Последнее обстоятельство, как указано выше, существенно меняет механизм разрушения. Коронка с АТП осуществляет чисто механическое резание, а с применением Нано КНБ можно осуществить более эффективный термомеханический механизм резания. Эти идеи реализованы в коронке, представленной на рис. 4.

Рис. 4. Буровая коронка с четырехугольными режущими пластинами:

а) - вид на кольцевую коронку спереди; б) – вид на коронку снизу

Коронка состоит из корпуса 1, корончатого кольца 2, керно- и скважинообразующих пластин-резцов 3 и 4, соответственно, Г-образных внутренних и наружных боковых опорных пластин 5 и 6, служащих для закрепления в пазу резцов, и прижимных клиньев 7. Для повышения податливости передние стенки у основания ослаблены пропилом 8, выполненным параллельно кромкам пластин-резцов.

Пазы в корончатом кольце выполнены наклоненными навстречу вращению коронки, а в плане они ориентированы навстречу к внутренней и внешней цилиндрическим поверхностям резания под углом 15° (рис. 4, б). Дугообразный конец Г-образных полос со стороны нерабочей грани каждого резца приварен к корончатому кольцу коронки, а прямой конец заведен в промывочный паз и прижат клином к передней стенке паза, при этом для удержания клина в положении зажима стенки промывочного паза скошены под углом конуса Морзе. Благодаря этому в каждом пазе его передняя стенка воспринимает через Г-образные пластины 5 и 6 усилие распора от клина и прижимает пластины-резцы 3 и 4 к корпусу коронки. При этом внутренняя стенка дугообразного конца полосы является в радиальном направлении опорной базой для резцов. Благодаря этому пластины-резцы оказываются зажатыми в глухом пазу. Для более надежного закрепления резцов в пазу над клиньями приваривают к корпусу коронки стопоры или деформированием корпуса делают наплывы. Это позволит клину сохранить свое положение даже при деформации корпуса коронки. При переустановке резцов стопоры или наплывы удаляют, а клинья выдавливают специальным инструментом.

В начальный момент бурения при острых режущих кромках резцов осуществляется преимущественно механическое резание. Однако по мере изнашивания режущих кромок, увеличивается площадь контакта резцов с забоем и, соответственно, машинист бурового станка увеличивает нагрузку на резцы, что приводит к увеличению температуры резцов свыше 600ºС. Благодаря термостойкости нанокомпозита КНБ (1500 ºС) резцы отделяют разупрочненный слой породы, т.е. продолжают работать без потери эксплуатационных свойств в условиях высокотемпературного разупрочнения горных пород.

Благодаря возможности перекрепления срок службы двухслойных пластин возрастает в 2 раза, а монолитных – в 4 раза. Недостатком технологии изготовления коронки является многооперационность, но при этом сравнительно высокая технологичность позволяет изготавливать ее в условиях мастерских геологических экспедиций. Однако в условиях серийного производства гнезда под пластины могут быть изготовлены на долбежных станках, что значительно упрощает конструкцию коронки и сокращает технологические операции.

Заключение. Механическое крепление термостойких резцов из Нано КНБ позволяет резать крепкие горные породы в термомеханическом режиме, т.е., теплотой трения резцов порода разупрочняется, а разупрочненный слой породы отделяется от массива последующим резцом коронки. Благодаря этому предложенные коронки будут иметь высокий КПД [1], и их применение может быть перспективно в бурении геологоразведочных скважин в различных горно-геологических условиях, в том числе и в перемежающихся по крепости горных породах.

Рецензенты:

Курилко А.С., д.т.н., зам. директора по научной работе ИГДС СО РАН, г. Якутск.

Заровняев Б.Н., д.т.н., профессор, директор Горного института СВФУ им. М.К. Аммосова, г. Якутск.