Введение

Несмотря на длительную историю эксплуатации в нефтегазовой отрасли бурильных труб и связанное с этим их постоянное совершенствование, остаётся риск обрыва бурильной колонны в устье. Одна из наиболее распространенных причин поломки – разрушение по телу резьбы в замковом резьбовом соединении. Прочность и долговечность резьбового соединения зависят от его конструкции, применяемого материала и точности изготовления.

Бурильные трубы изготавливают как из стали, так и из лёгких сплавов. В стандартах нормированы разные группы прочности. В настоящее время для наиболее нагруженных утяжелённых бурильных труб (УБТ) применяются легированные стали, в частности 40ХГМА, 40ХН2МА (σв ~ 950 МПа), а за рубежом их аналоги 1.2311 и 1.2312. Для большего повышения прочности применяют различные методы упрочнения, среди которых выделяется обкатка впадины резьбы роликом. Такая обработка позволяет не только повысить механические характеристики в опасной зоне, но и создать предварительные напряжения сжатия [3].

К конструкторским возможностям повышения долговечности резьбовых соединений относятся решения различной глубины: от оптимального подбора диаметров трубы и типоразмера резьбы до внесения изменений в конструкцию и создание новых соединений.

Коническая резьба треугольного профиля в сочетании с упорными торцами замка имеет множество параметров, комплексное нормирование которых является нетривиальной задачей. Это привело к введению, помимо нормирования каждого элемента профиля, интеграционного параметра – осевого натяга, который индицирует степень свинчиваемости детали с калибром. Однако существующий уровень развития металлообработки даёт возможность значительно повысить точность изготовления резьбы. Так, применение полнопрофильных твёрдосплавных пластин в сочетании с оснасткой, точно устанавливаемой на станок, позволяет достигнуть точности элементов профиля треугольной резьбы, значительно превосходящей установленной в стандартах. Использование станков с ЧПУ с независимыми приводами вместо специальных труборезных позволяет гибко варьировать такие параметры, как диаметры резьбы и конусность. В актуальных отечественных стандартах различного возраста и зарубежных приведены различные допуски на элементы резьбы, в частности различная степень несимметричности допусков на конусность. Так, в стандарте API Spec 7-2 [5] не допускается замыкание резьбы по малому торцу ниппеля (для резьбы с наружными упорными торцами) в отличие от ГОСТ Р 50864-96 [1].

Цель данной работы – оценить, как влияют различные сочетания отклонений параметров профиля (даже в рамках допуска) на поведение НДС при свинчивании ЗРС.

Материалы и методы исследования

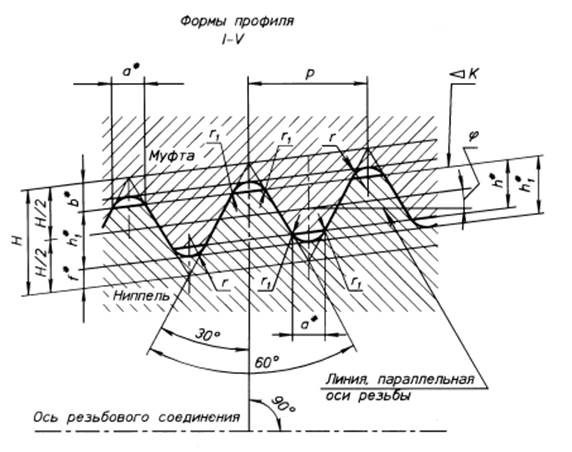

Объектом исследования была выбрана резьба З-122 ГОСТ Р 50864-96, она же NC 46 API Spec 7 без зарезьбовой канавки. Профиль резьбы по ГОСТ Р 50864-96 представлен на рис. 1.

Рис. 1. Резьба по ГОСТ Р 50864-96

Предельные отклонения от номинальных значений параметров резьбы по ГОСТ Р 50864-96 не должны быть более указанных в таблице 1. Для сравнения приведены допуски API SPEC 7-2

Таблица 1

|

ГОСТ Р 50864-96 |

API Spec 7 |

|

Предельные отклонения^ - шага резьбы с полным профилем: на длине 25,4 мм между любыми двумя витками, мм ±0,04 на всей длине, мм ±0,11 - угла наклона боковой стороны профиля 30° ±40 - конусности на длине конуса с полным профилем резьбы, отнесенной к 100 мм: наружного и среднего диаметра резьбы ниппеля, мм +0,25 / -0,25 внутреннего и среднего диаметра резьбы муфты, мм -0,25 Допуск перпендикулярности упорного уступа ниппеля и упорного торца муфты к оси резьбы не должен быть более 0,10 мм, Допуск плоскостности на ширине упорного уступа ниппеля и упорного торца муфты - 0,07 м |

± 0,0015 дюйма (0,038 мм) ± 0,114 мм

среднего конуса 0,25/ –0 среднего конуса +0,00/ –0,25 мм/м

0,05 мм

0,05 мм |

Ввиду невозможности точно варьировать параметрами резьбы в столь узком диапазоне, а также большой сложности определения напряжений в натурном образце резьбы в качестве способа исследования было выбрано конечно-элементное моделирование в среде ANSYS. Такой подход хорошо себя зарекомендовал в ходе исследования НДС при обкатке резьбы роликом [3].

Для исследования были построены геометрические модели соединения З-122 с внесёнными отклонениями профиля:

№ 1. – Номинальная резьба. Для API 7 такая резьба находится на границах поля допуска на конусность.

№ 2. – С крайними отклонениями по шагу (Pмуфты = 6,36, Pниппеля = 6,34) и номинальной конусностью, на диаметр ниппеля внесена компенсация погрешностей шага.

№ 3. – С крайними отклонениями по шагу (Pмуфты = 6,34, Pниппеля = 6,36). Конусность по середине поля допуска.

№ 4. – С крайними отклонениями по шагу (Pмуфты = 6,34, Pниппеля = 6,36). Конусность – номинальная.

Момент затяжки имитировался с помощью задания предварительного натяга в геометрии, создающего сходное давление в зонах контакта.

В качестве модели материала была выбрана упругопластическая билинейная модель, т.к. известно, что при таких моментах затяжки (~ 30 кНм) возможно возникновение пластических деформаций в местах неполного контакта (точка-поверхность).

Результаты исследования и их обсуждение

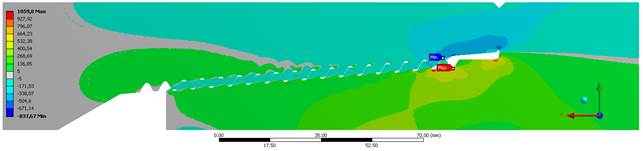

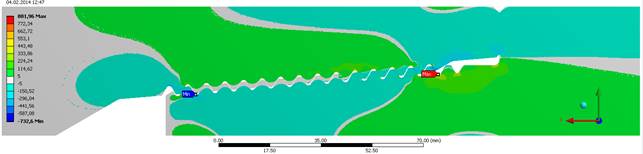

а – образец № 1

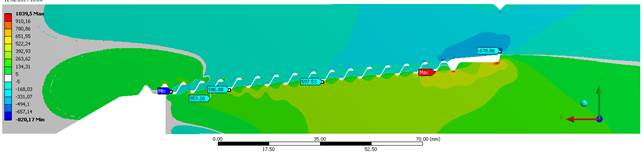

б – образец № 2

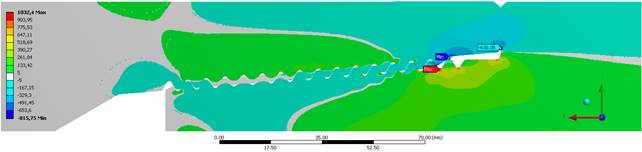

в – образец № 3

г – образец № 4

Рис. 2. Осевые растягивающие напряжения образцов № 1-4

Несимметричность допусков по конусности обуславливается опасениями возникновения больших растягивающих напряжений как от затяжки, так и от изгибающего момента на конце ниппеля, обладающего меньшим поперечным сечением. Но давно известно [2; 4], что в замковых резьбовых соединениях, как и в любых соединениях с затяжкой по торцам напряжения распределены не равномерно. Максимальные напряжения приходятся на первые витки от упорных торцов, спадая на дальнейших витках постепенно (до 0 для длинных соединений). Такое поведение напряжений отображено образцом № 1, где даже для крайнего по API случая напряжения на малом торце незначительны. Однако при введении погрешности шага (образец № 2) эти напряжения увеличиваются. Напряжения растяжения становятся чуть более равномерно распределёнными. Незначительность уменьшения напряжения в опасном сечении на фоне роста напряжений в других сечениях обуславливается несколько большим моментом затяжки, который в данном методике моделирования сложно контролировать. На образцах № 3 и 4 смоделированы противоположные образцу № 2 отклонения шага, что вызвало увеличение концентрации растягивающих напряжений в опасном сечении. Невысокий рост величины максимального растягивающего напряжения вызван созданием сжимающих напряжений на остальных витках резьбы, на создание их и тратится момент свинчивания. Моделирование образца № 4 показало, что сочетание таких погрешностей шага и конусности выполненной по номиналу вызвало высокие напряжения сжатия на малом торце. Отсутствие диаметральной компенсации погрешностей вызвало недоввинчивание деталей, что выражается в снижении напряжения на замыкающихся торцах и возможной последующей разгемертизации соединения.

Выводы

Как и ожидалось, проведённые исследования показали, что комплексное влияние погрешностей изготовления резьбы на распределение осевых напряжений в деталях замкового соединения носит сложный характер. В некоторых сочетаниях погрешностей (образец № 4) серьёзно увеличивается неравномерность распределения напряжений. Таким образом, ужесточение полей допусков в стандарте API 7 по сравнению с ГОСТ Р 50864 является оправданным.

Наиболее большое влияние на характер напряжений в соединении вносит шаг резьбы. Существующие в стандартах допуски обусловлены конструкцией классически применяемого оборудования, использующего винтовую передачу. Однако всё более широко используемые для изготовления труб нефтегазового сортамента станки с ЧПУ позволяют создавать действительный шаг резьбы более точно и вариативно. Такие технологические свойства позволяют не только повысить точность изделий, стабилизируя их эксплуатационные возможности, но и обратить отклонения шага в свою пользу.

При моделировании разноименных отклонений шага было показано, что в одних случаях (образец № 2) можно получить более равномерное распределение растягивающих напряжений, а в других (образец № 3) – возникновение благоприятных сжимающих напряжений. Для более конкретных рекомендаций требуется более подробное моделирование с совершенствованием методики в части контроля момента свинчивания и введения эксплуатационных нагрузок. Однако уже на данном этапе видно, что ни один из вариантов отклонений шага не имеет безоговорочных преимуществ. Обратить в пользу отклонения по шагу резьбы позволило бы использование на различных участках резьбы различных значений шага резьбы, что возможно на современных УЧПУ. Работы в этом направлении проводились для трапецеидальных конических резьб, однако для замковых резьб с треугольным профилем ввиду своей сложности таких работ не выявлено.

Рецензенты:

Беленький А.Я., д.т.н., профессор, декан МТФ, Пермский национальный исследовательский политехнический университет, г. Пермь.

Иванов В.А., д.т.н., профессор, зав. кафедрой МСИ, Пермский национальный исследовательский политехнический университет, г. Пермь.