Введение

Целью данной работы является анализ конструкции современных КИМ, а также выявление наиболее рационального метода (стратегии) измерения отклонения от параллельности поверхностей корпусной детали на координатно-измерительной машине CarlZeissConturaG2.

Координатно-измерительная машина – это средство измерения, предназначенное для проведения координатных измерений в общем случае не менее чем по трем линейным и угловым координатам, причем хотя бы 1 из координат должна быть линейной [1-6].

Работа КИМ основана на поочередном измерении координат определенного числа точек поверхности детали и последующих расчетов линейных и угловых размеров, отклонений формы и расположения поверхностей.

Для выполнения координатных измерений КИМ оснащают комплексом аппаратных и программных средств.

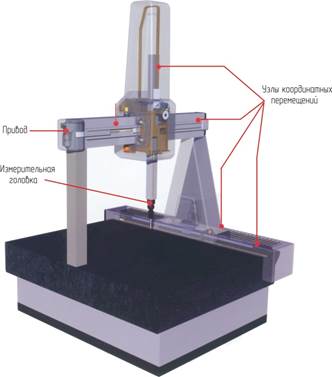

Базовая аппаратная часть КИМ содержит узлы координатных перемещений:

- измерительные преобразователи (датчики обратной связи);

- измерительные головки;

- управляющий вычислительный комплекс.

Основанием КИМ обычно служит гранитная плита, обладающая наименьшим коэффициентом температурного расширения.

На гранитном основании устанавливаются узлы координатных перемещений (УКП), которые обеспечивают перемещение в трех взаимно перпендикулярных направлениях (рис.1) [1-6].

Рис.1. Устройство координатно-измерительной машины

Базовая аппаратная часть обеспечивает перемещение элементов КИМ или детали в системе координат КИМ.

Движение УКП может осуществляться вручную оператором или автоматически по управляющей программе (УП), в этом случае система ЧПУ или управляющий компьютер задают направление и скорость перемещения узлов, которое обеспечивается приводами, в основном электромеханическими.

Современные КИМ обладают высокой точностью измерения и являются одними из самых распространенных средств измерения во всем мире, однако точность измерения на КИМ зависит от многих факторов, одним из которых является стратегия измерения [1-4].

Определение различных размеров и нормируемых геометрических параметров (отклонение расположения, отклонение формы и т. д.) получается не измерением, а расчетом при использовании данных о координатах определенного числа координат измеренных точек [2-5].

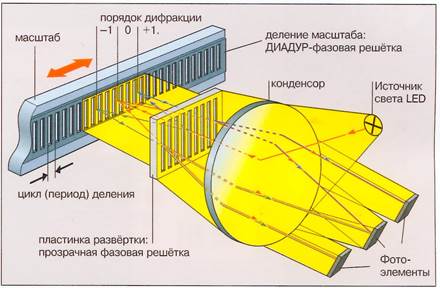

В ручном и автоматическом режиме перемещение узлов контролируется измерительными преобразователями (датчиками обратной связи) в направлении всех управляемых координат машины, как линейных, так и угловых (рис. 2).

Рис. 2. Устройство датчика обратной связи

Наибольшее распространение имеют измерительные преобразователи, основанные на фотоэлектрическом принципе (шаг современных стеклянных линеек составляет 1 мкм или 0,1 мкм, за счет использования считывания отраженного света, проходящего через фазовую решетку, и учета величины сдвига фаз точность считывания информации повышается на порядок).

Расчеты различных геометрических показателей и размеров осуществляются с помощью ЭВМ, без которой не может работать КИМ. Все ЭВМ, входящие в состав КИМ, имеют набор измерительных программ (алгоритмов). Другими словами, алгоритм применительно к задачам измерения содержит формулы или набор формул, по которым осуществляется расчет определенных параметров по результатам измерения координат отдельных точек.

Задачей оператора является разработка оптимальной стратегии измерения детали, написание программы измерения и анализ полученных результатов.

Корпусные детали машин являются базовыми и достаточно ответственными элементами изделий. В корпусах устанавливают различные детали, механизмы, сборочные единицы, точность взаимного положения которых должна быть обеспечена в процессе работы машин. Корпусные детали должны быть выполнены с требуемой точностью, обладать необходимыми жесткостью и виброустойчивостью, чтобы обеспечить правильное относительное положение соединяемых деталей и узлов, качественную работу механизмов и изделия [2].

Материалы и методы исследования

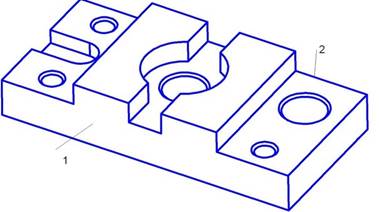

В качестве измеряемого объекта в работе выбрана деталь корпус. Так как большинство корпусных деталей являются ответственными элементами, то все отклонения размеров и формы ее поверхностей скажутся на дальнейшей собираемости узла или машины, и на самой точности сборки. Собираемость – способность сопрягаемых деталей входить при сборке в сборочную единицу (узел), а сборочных единиц в изделие без каких-либо пригоночных работ, не предусмотренных технологией изготовления [2-4]. Собираемость находится в прямой зависимости от степени совершенства конструкторских, технологических и производственных мероприятий, производимых относительно детали. Поэтому целесообразно будет в качестве измеряемого параметра выбрать непараллельность поверхностей (боковых сторон) данной корпусной детали (рис. 3).

Рис. 3. Корпусная деталь, исследуемые поверхности 1–2

Отклонение от параллельности плоскостей представляет собой разность наибольшего и наименьшего расстояния между прилегающими плоскостями на заданной площади или длине.

Отклонение от параллельности измерялась на КИМ ConturaG2 по следующим стратегиям:

1) расстояние между плоскостью 1 и противоположной плоскостью 2, измеренной по 4 точкам;

2) расстояние между плоскостью 1 и 2 по 8 точкам;

3) расстояние между плоскостью 1 и 2 с помощью функции «Поле линии» – упорядоченный ряд из 40 связанных друг с другом точек.

Процедура контроля осуществлялась в следующей последовательности:

- Установка детали на стол КИМ;

- Базирование детали;

- Измерение необходимого параметра тремя разными стратегиями;

- Распечатка протокола контроля.

Результаты исследования и их обсуждение

Результаты измерения представлены в табл. 1.

Табл1. Результаты измерений

|

Наименование стратегии |

Действительный Размер, мм |

Затраченное время, сек |

|

Пл1 - Пл2 4 точки |

0.0126 |

40 |

|

Пл1 - Пл2 8 точек |

0.0101 |

60 |

|

«Поле линии» 40 точек |

0.0069 |

15 |

Из табл. 1 установлено, что процесс измерения отклонения от параллельности плоскости 1 относительно противоположной плоскости 2 с помощью стратегии «Поле линии», при которой измеряются сразу 40 точек на обеих плоскостях, является наиболее точным и рациональным, так как аппроксимация плоскостей происходит с двух сторон измеряемой детали.

При этом время, затраченное на измерение параметра (15 сек), значительно меньше, чем в предыдущих двух случаях (40 и 60 сек), что является еще одним положительным показателем данной стратегии.

Анализируя таблицу, можно сделать вывод, что из действительных размеров ближе всех к заданному оказался размер, полученный с использованием третьей стратегии – «Поле линии». Это обусловлено в первую очередь большим количеством взятых точек, что значительно увеличивает вероятность получения более точного результата. Данный метод однозначно способен обеспечить точность в заданном поле допуска.

Выводы

Из анализа технологии координатных измерений на КИМ следует, что результат измерения – это только приближение или оценка значения измеряемого параметра, таким образом, результат будет полным только при количественной оценке его неопределенности. Точная формулировка неопределенности становится все более и более важным моментом, поскольку все больше и больше компаний стремятся поддерживать единство измерений в соответствии с ISO 9000. Стремление измерять ответственные детали с высокой точностью является актуальной задачей современного машиностроения. В работе показано, что применение координатно-измерительных машин позволяет с высокой точностью, без применения дополнительной оснастки измерять отклонения от параллельности корпусных деталей.

Доказано, что увеличение количества точек, измеряемых в процессе контроля, ведет к увеличению точности контроля. При измерении партии деталей целесообразнее производить автоматизированный контроль по методике измерения плоскости по линии по 40 точкам.

Рецензенты:

Беленький В.Я., д.т.н., профессор, декан МТФ Пермский национальный исследовательский политехнический университет, г. Пермь.

Иванов В.А., д.т.н., профессор, зав. кафедрой МСИ Пермский национальный исследовательский политехнический университет, г. Пермь.