Введение

Большинство предприятий применяют технологии пакетной резки листовых металлов с целью снижения затрат на производство годной продукции. Широкое применение в этой области нашли гидроабразивная и лазерная резки. Однако данные методы не могут быть применимы для обработки высокоточных деталей, так как имеют ряд существенных недостатков [1,7]. В связи с этим на предприятиях все чаще применяют технологию обработки пакетированных заготовок методом электроэрозионного вырезания (ЭЭВ). Процесс электроэрозионного вырезания осуществляется на проволочно-вырезных электроэрозионных станках. Высокая точность и качество обработанных поверхностей делают данный вид обработки незаменимым в современном машиностроении.

Для обеспечения точности процесса ЭЭО пакетированных заготовок необходимо определить величину межэлектродного и межслойного зазоров.

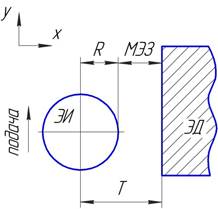

При разработке управляющей программы для проволочно-вырезных электроэрозионных станков оператору необходимо внести в управляющую программу коррекцию траектории движения электрода. Величина коррекции складывается из радиуса электрода-инструмента и величины межэлектродного зазора (рис.1).

Рис.1. Формирование величины коррекции Т в плоскости обработки XY: R – радиус электрода (м); МЭЗ – межэлектродный зазор (м); ЭИ – электрод-инструмент; ЭД – электрод-деталь; Т – коррекция (м)

При расчете величины межэлектродного зазора необходимо учитывать физическую сущность процесса электроэрозионной обработки, которая заключается в преобразовании электрической энергии искрового разряда, возникающего между электродом-деталью и электродом-инструментом в тепловую энергию, за счет которой происходит разрушение некоторой массы материала.

Так как основной принцип пакетной электроэрозионной обработки заключается в одновременной обработке по заданному контуру нескольких деталей, собранных в единый пакет, следовательно, большое значение для обеспечения точности пакетной резки имеет подготовка листов и правильная сборка пакета.

Листы, предназначенные для пакетной резки, тщательно выправляются, очищаются от грязи, ржавчины, окалины. Особое внимание уделяется состоянию кромок заготовок. Для обеспечения плотного прилегания листов друг к другу необходимо обеспечить отсутствие на них местных отгибов, зазубрин и крупных заусенцев.

При подготовке пакета заготовок, предназначенных для дальнейшей проволочно-вырезной обработки, листы предварительно шлифуются для получения заданной по чертежу толщины детали, а также с целью уменьшения величины межслойного зазора при сборке пакета. Наличие зазоров между заготовками способствует образованию воздушных прослоек, в результате чего снижается стабильность процесса ПВЭЭО.

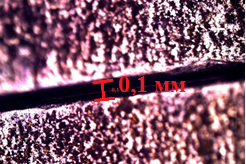

В работах [1-7] установлено, что межслойный зазор между шлифованными заготовками, собранными в пакет, не превышает 0,10–0,16 мм (рис. 2).

Рис. 2 Межслойный зазор, х100

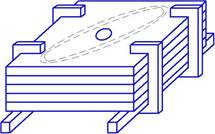

Подготовленные листы стягиваются между собой струбцинами, либо сварными швами, наложенными по торцам (рис. 3).

Рис. 3. Схема скрепления заготовок в единый пакет

В настоящее время влияние межслойного зазора между заготовками на стабильность процесса обработки исследовано недостаточно.

Целью работы является исследование процесса ПВЭЭО пакетированных заготовок и разработка технологии, обеспечивающей стабильный процесс резания и заданные показатели точности.

Материалы и методы исследования

В качестве экспериментального оборудования выбран проволочно-вырезной электроэрозионный станок EcoCut. В качестве электрода инструмента выбрана латунная проволока марки BercoCut диаметром 0,25 мм. В качестве рабочей жидкости используется чистая дистиллированная вода. Измерение полученных размеров осуществлялось на координатно-измерительной машине (КИМ) CarlZeissConturaG2 с поворотной головкой RDS. Для эксперимента выбрана заготовка из стали 40Х по ГОСТ 4543-71.

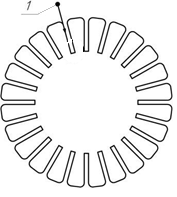

В ходе работы был проанализирован процесс пакетированного вырезания криволинейной поверхности детали статор. Эскиз контура детали представлен на рис. 4. Точность линейных и диаметральных размеров задана по 7 квалитету.

Рис. 4. Траектория движения ЭИ при изготовлении детали статор:

1 – начало программы

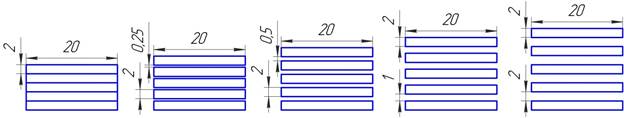

Для изучения влияния межслойного зазора на качество и стабильность процесса ЭЭО проведен эксперимент. Обрабатываемые заготовки были собраны в пять отдельных пакетов. В каждом пакете одновременно обрабатывалось по пять заготовок. Размеры и конструктивные особенности пакетов представлены на рис. 5. Зазор между заготовками создавался при помощи стальных вставок.

а б в г д

Рис. 5. Размеры и конструктивные особенности обрабатываемого пакета: а) межслойный зазор 0,1 мм; б) межслойный зазор 0,25 мм; в) межслойный зазор 0,5 мм; г) межслойный зазор 1 мм; д) межслойный зазор 2 мм

Детали, представленные на рис.5а, собирались в пакет с минимальным зазором, не превышающем 0,1 мм. Максимальный межслойный зазор, рассмотренный в эксперименте, не превышал 2 мм (рис.5д).

По данным технологических таблиц фирмы Electra были подобраны режимы, обеспечивающие производительность резки стальной заготовки высотой 10 мм со скоростью 1 мм/мин без обрыва электрода-проволоки. Согласно выбранным режимам: время действия импульса ton = 21 мкс, время бездействия импульса toff = 60 мкс, напряжение в зазоре U = 50 В.

Для определения диапазона режимов обработки, при котором наблюдается стабильная обработка без обрыва электрода, были произведены эксперименты. Режимы обработки и результаты эксперимента представлены в табл. 1, где toffиton параметры импульсов (мкс), I – рабочая сила тока (А), Q – производительность обработки (мм/мин), межслойный зазор не превышает 0,1 мм.

Табл. 1. Результаты эксперимента

|

Количество заготовок в пакете, шт |

Параметры импульсов, мкс |

||||

|

ton=21;toff=60 |

ton =1; toff =30 |

ton =30; toff =51 |

|||

|

1 |

I=2 |

Q = 2.5 |

I=0.5 |

Q= 0,7 |

Обрыв ЭИ |

|

5 |

I=2 |

Q= 1.1 |

I=0.5 |

Q= 0.6 |

Обрыв ЭИ |

|

10 |

I=2.2 |

Q= 0.9 |

I=0.4 |

Q= 0.3 |

Обрыв ЭИ |

|

15 |

I=2.2 |

Q= 0.7 |

I=0.4 |

Q= 0.2 |

Обрыв ЭИ |

|

20 |

I =2.2 |

Q=0,5 |

I=0.4 |

Q=0.1 |

Обрыв ЭИ |

Расчет величины коррекции Т осуществлялся по формуле:

![]()

где К = ![]() ); ств – удельная теплоемкость твердого металла (Дж/кг·К); сж – удельная теплоемкость жидкого металла (Дж/кг·К); m – масса материала (кг);

); ств – удельная теплоемкость твердого металла (Дж/кг·К); сж – удельная теплоемкость жидкого металла (Дж/кг·К); m – масса материала (кг); ![]() – разности температур начальной и конечной для каждого из этапов нагрева, (К); λп – удельная теплота плавления металла (Дж/кг); r – удельная теплота парообразования металла (Дж/кг); ηи – коэффициент, учитывающий долю полезного использования энергии импульса; h – высоты собранного пакета (м); ρ – плотность обрабатываемого материала (кг/м3); Qл(q,h) – линейная скорость обработки, заданная функцией, зависящей от скважности импульсов и высоты обработки (м/с).

– разности температур начальной и конечной для каждого из этапов нагрева, (К); λп – удельная теплота плавления металла (Дж/кг); r – удельная теплота парообразования металла (Дж/кг); ηи – коэффициент, учитывающий долю полезного использования энергии импульса; h – высоты собранного пакета (м); ρ – плотность обрабатываемого материала (кг/м3); Qл(q,h) – линейная скорость обработки, заданная функцией, зависящей от скважности импульсов и высоты обработки (м/с).

Результаты исследования и их обсуждение

При обработке пакетированных заготовок с межслойным зазором, не превышающим 0,1 мм (рис.5а), наблюдалось стабильное синее искрообразование, характерное для резки сплошных стальных заготовок. Скорость резания составляла 1 мм/мин, что соответствовало технологической документации. Таким образом, влияние межслойного зазора на процесс резания отсутствовало.

Обработка пакетированных заготовок с межслойным зазором 0,25 мм (рис. 5б) сопровождалась красным искрением на входе и выходе электрода-инструмента. Процесс характеризовался нестабильностью искрообразования, в процессе резания наблюдались остановки электрода-инструмента, обрывов электрода не наблюдалось. Неоднократные остановки проволоки приводят к повышению времени обработки. Скорость резания составила 0,9 мм/мин.

При обработке заготовок с межслойным зазором, превышающим 0,25 мм (рис.5б-д), процесс резания был нестабильным. Красное искрение наблюдалось в течение всего времени обработки. Наблюдались неоднократные обрывы электрода инструмента. В местах обрыва электрода, на обработанной поверхности наблюдались глубокие следы, в результате этого снижалось качество обработки. Нестабильность процесса резания при наличии межслойного зазора объясняется попаданием в межэлектродный промежуток воздуха. Скорость резания составляла 0,7–0,8 мм/мин.

Из результатов эксперимента (табл.1) следует, что при ПВЭЭО пакетированных заготовок с межслойным зазором, не превышающим 0,1 мм, факторами, влияющими на обрыв электрода, являются параметры импульсов. Увеличение высоты собранного пакета ведет к снижению производительности обработки, в результате чего процесс ПВЭЭО становится экономически не выгоден. В результате экспериментов установлено, что обработку листов статора целесообразнее проводить на режиме ton= 21 мкс;toff= 60 мкс при сборке в пакет 15 заготовок. Пользуясь выражением (1), для полученного режима резания рассчитывается величина коррекции траектории, T = 0,165 мм. При обходе контура против часовой стрелки коррекция T будет внесена в управляющую программу командой G41 d = 0,165.

Выводы

Стабильность процесса ПВЭЭО пакетированных заготовок с минимальным межслойным зазором объясняется тем, что рабочая жидкость, подаваемая в межэлектродный промежуток со скоростью Vрж, не разбрызгивается и проникает по всей высоте обрабатываемой детали. В результате на протяжении всего времени обработки между электродом-инструментом и электродом-деталью возникает стабильный канал проводимости с постоянной энергией импульса.

Рассчитанная коррекция внесена в управляющую программу.

Полученные режимы резания позволяют изготавливать деталь в соответствии с заданной точностью без обрыва электрода инструмента.

Рецензенты:

Беленький В.Я., д.т.н., профессор, декан МТФ Пермский национальный исследовательский политехнический университет, г. Пермь.

Синани И.Л., д.т.н., профессор кафедры СПиТКММТФ Пермский национальный исследовательский политехнический университет, г. Пермь.