В современном машиностроении происходит постоянное усложнение конструкций, увеличение номенклатуры, сокращение сроков и снижение затрат на изготовление изделий. В работе [19] утверждается, что при такой тенденции развития машиностроения происходит частичная загрузка оборудования, не эффективное использование, а режимы обработки, не форсированные даже для инструмента со сменными твердосплавными пластинами. При этом создаются предпосылки нерациональной эксплуатации инструмента и повышенного его расхода, так как типичной становится ситуация, при которой инструмент отправляется на заточку, хотя он еще находится в рабочем состоянии [19]. По исследованиям А.Л. Плотникова, на практике часто оказывается так, что назначенная стойкость режущего инструмента больше действительной стойкости на 5–60 % и более процентов [6]. Результаты исследований в работах [12, 25] показывают, что затраты времени на выявление и ликвидацию преждевременного износа инструмента в среднем составляют 10 % общего времени работы станочного оборудования. Лезвийная обработка деталей на автоматизированном станочном оборудовании подразумевает сложные физические процессы резания материалов, в которых можно отметить целый комплекс более простых процессов – это механическое взаимодействие компонентов системы резания (деформация и разрушение материала, образование новой поверхности), теплообмен между компонентами системы резания и рассеяние энергии. Процессы резания при лезвийной обработке деталей протекают в динамическом характере с возникновением вибраций в системе резания.

Динамический характер процесса резания в работах [2, 4, 5, 21] объясняется протеканием с различной скоростью процессов вибраций, износа РИ, распределения тепла между компонентами системы резания. В работах [3, 9] рассматривается процесс резания как сложная динамическая система, где протекают нелинейные процессы, характерными особенностями которых являются изменения во времени свойств обрабатываемого и инструментального материалов. В работе [24] М.Е. Эльясберг установил, что появление возмущения в упругой системе должно привести к изменению состояния деформированной зоны и к соответствующему изменению сил резания. Это изменение не может распространяться мгновенно на всю зону, что вызывает запаздывание во времени сил резания. Автоколебания возникают в результате наличия запаздывающих сил во времени, раскачивающих систему, что также подтверждается в работах [7, 22]. Одной из существенных причин авторы работы [7] указывают на запаздывание сил резания по отношению к соответствующим возмущениям, возникающим при деформации материала в локальной зоне при резании материалов.

Н.А. Дроздов впервые опроверг трактовку вибраций при резании материалов как вынужденных колебаний и показал, что наблюдаемые вибрации нельзя объяснить резонансом вследствие совпадения частоты скалывания элементов стружки с частотой собственных колебаний обрабатываемого материала. Возникновение колебаний при резании им впервые было объяснено воздействием периодических сил резания и трения на систему резания [37].

Из теории резания [8, 13, 14, 15, 16] известно, что при силовом взаимодействии материалов в зоне контакта образуются деформации, приводящие к колебаниям контактирующих тел. Внедрение клина инструмента сопровождается сжатием обрабатываемого материала [8, 14, 23]. При достижении критического значения действующего напряжения у режущей кромки начинается отделение срезаемого слоя от материала заготовки, что сопровождается сдвигом материала. Образовавшаяся стружка перемещается вдоль поверхности сдвига с большим ускорением и интенсивным уменьшением сопротивления сдвигу, а также вверх вдоль передней грани инструмента. При этом она претерпевает дополнительные деформации, которые приводят к неоднородному упрочнению стружки по сечению [20]. Затем сдвиг прекращается, а движение стружки вдоль передней поверхности становится более равномерным и продолжается до момента ее удаления из зоны контакта.

В силу различия характера деформационных процессов сила резания не является постоянной величиной [1, 8] и претерпевает периодические изменения, что порождает слабое магнитное поле [18]. Но скорость, глубина резания и подача в сочетании со свойствами обрабатываемого материала оказывают существенное влияние на характер деформационных процессов [1]. В результате варьируются объем зоны деформирования, скорость сжатия, скорость сдвига, скорости упрочнения и разупрочнения элементов системы резания [20]. Весьма существенное влияние на эти процессы оказывает скорость тепло- и массообмена между элементами системы резания [2]. В конечном итоге это приводит к образованию различных видов стружки и разному качеству обработанной поверхности [20].

А.Д. Макаров экспериментально установил, что интенсивность процесса изнашивания инструмента находится в сложной зависимости от контактных процессов, происходящих на поверхностях инструмента. А.Д. Макаров выделил основные факторы, влияющие на интенсивность процесса изнашивания инструмента: адгезионные и диффузионные процессы между обрабатываемым и инструментальным материалами, механическое зацепление и разрушение неровностей контактных поверхностей, удаление и перенос инструментального материала на поверхность обрабатываемого материала, наклеп обработанной поверхности, силы и коэффициенты трения на поверхностях инструмента и др. [16].

Одной из причин снижения стойкости инструмента авторы в литературе [11] указывают на изменение физико-механических свойств инструмента одной марки как внутри партии, так и между партиями одного завода-изготовителя или разных заводов, которые достигают двукратного уровня и более. При этом все партии твердосплавных инструментов укладываются в допуски, установленные нормативно-технической документацией.

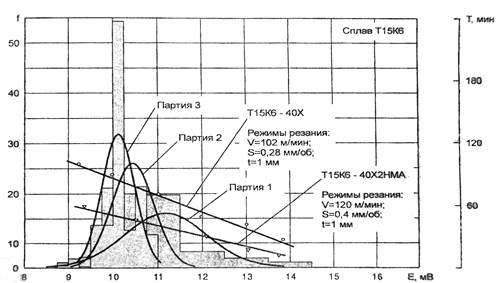

На рис. 1 представлены данные (гистограммы и теоретические кривые) о разбросе термоэлектрических свойств твердосплавных режущих пластин Т15К6 (ГОСТ 190044-80, 01114, Ø15,875 мм), полученные в результате сортировки трех партий спекания различных предприятий-изготовителей при точении стали 45 на режимах резания V = 100 м/мин, S = 0,1 мм/об, t = 1 мм [17]. Данные показывают, что изменение значений термоЭДС лежит в широких пределах, а, следовательно, и физико-механических свойств инструмента [6].

По данным [6], «…ТУ или ГОСТ на режущие свойства твердого сплава допускает 1.5-2-кратное изменение режущих свойств внутри марочного состава из-за изменения качества связующей кобальтовой фазы (количество растворенного в ней вольфрама) …», причем «…между партиями спекания эти изменения достигают 2–3-кратной величины…».

Рисунок 1. Разброс термоэлектрических свойств и стойкости различных партий твердосплавных пластин марки Т15К6 [6]

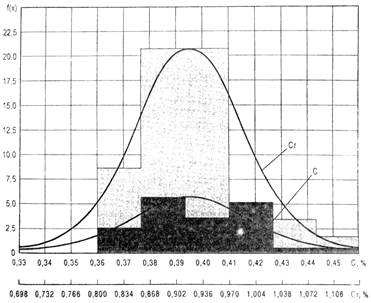

Рисунок 2. Разброс химического состава стали марки 40Х по углероду и хрому [6]

Разброс физико-механических свойств сталей, как и разброс свойств твердого сплава, порожден технологическими особенностями металлургического производства. На рис. 2 приведены данные о разбросе химического состава стали 40Х. Представленные кривые (гистограммы и теоретические кривые) были получены обработкой результатов химического анализа по углероду и хрому тридцати пяти плавок стали. Изменение содержания углерода находится в пределах 0.36–0.44 %, хрома 0.8–1.14 %, что соответствуют ГОСТ 4543-71, но вместе с тем порождает изменение физико-механических свойств и обрабатываемости партии стали. Для стали 40ХН2МА изменение содержания углерода находится в пределах 0.37–0.44 %, хрома 0.6–0.9 % по ГОСТ 4543-71. Диапазон колебаний термоэлектрических свойств при обработке РИ Т15К6 стали 40ХН2МА на режимах (V= 120 м/мин, S= 0.4 мм/об, t= 1 мм) составляет 9–14 мВ, причем стойкость РИ варьируется от 60 до 25 мин (рис. 1) [6].

Для автоматизированного станочного оборудования неоднородность режущих свойств твердосплавного инструмента и изменение физико-механических свойств сталей приводят к вынужденным простоям для замены изношенного раньше времени инструмента, а при отсутствии активного размерного контроля к появлению брака в обработке [6].

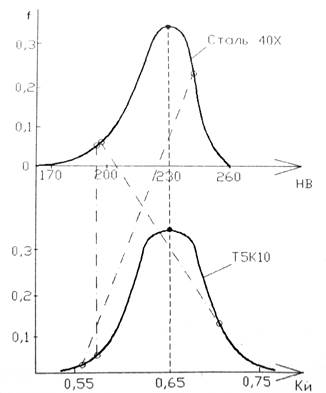

Рисунок 3. Варианты собираемости контактных пар «Сталь 40Х – Твердый сплав Т5К10» [6]

В работе [17] указывается, что в производственных условиях формирование контакта в паре, например, «сталь – твердый сплав» происходит неорганизованно, случайно (рис. 3). При назначении режимов резания авторы, как правило, принимают средние, наиболее вероятные значения параметров обрабатываемого и инструментального материалов (пунктирная линия), хотя в реальных условиях состыковываться могут абсолютно любые пары (штрихпунктирные линии). Худшим вариантом для выполняемого процесса резания на автоматизированном станочном оборудовании является сочетание низких режущих свойств инструмента (Ки = 0.55) и высокой твердости обрабатываемой стали (НВ = 260). Величина термоЭДС в этом случае будет иметь высокое значение, а назначенный период стойкости инструмента по наиболее вероятным параметрам будет намного отличаться от действительного периода стойкости инструмента.

Для контактируемой пары «сталь 45 – Т5К10» при режимных параметрах (V = 168 м/мин, S = 0.34 мм/об, t = 2 мм, hз = 0,8 мм, резание без СОЖ) по данным [6] назначенный период стойкости составил 60 мин, при этом действительный период стойкости лежал в диапазоне от 5 до 57 мин. Все партии испытуемых пластин соответствовали техническим условиям на изготовление и не содержали брака [6].

Таким образом, исходя из вышесказанного, можно выделить основные причины снижения стойкости режущего инструмента:

- Неоднородность структуры обрабатываемого и инструментального материалов;

- Изменение физико-механических и теплофизических свойств обрабатываемого и инструментального материалов одной марки как внутри партии, так и между партиями одного завода-изготовителя или разных заводов;

- Неоднородность пластической деформации обрабатываемого материала;

- Неустойчивый характер стружкообразования (формирование различных типов стружек, образование нароста, цикличность стружкообразования);

- Изменение сил во времени при резании материалов;

- Нарастающий во времени износ инструмента;

- Колебания технологической системы.

Не все причины можно явно изменять в процессе резания материалов, так нельзя изменять неоднородность и пластическую деформацию обрабатываемого материала, но можно изменять силы резания, нарастающий во времени износ инструмента, вибрации с помощью варьирования режимов резания. Дополнительно можно производить оперативный контроль физико-механических и теплофизических свойств обрабатываемого и инструментального материалов, непосредственно перед процессом резания или в процессе резания и вводить коррекцию на режим резания.

Рецензенты:

Плотников А.Л., д.т.н., профессор, заместитель декана по научной работе, Волгоградский государственный технический университет, г. Волгоград.

Игнатьев А.А., д.т.н., профессор, заведующий кафедрой «Автоматизация, управление, мехатроника», Саратовский государственный технический университет, г. Саратов.