Использование вторичных сырьевых материалов и отходов производств является перспективным направлением для развития керамической промышленности. Это позволяет снизить себестоимость продукции и экономить традиционное керамическое сырьё. Кроме того, решается проблема получения материалов, эффективных с точки зрения энергосбережения и с необходимыми эксплуатационными свойствами.

Многочисленные керамические исследования направлены на синтез полезных кристаллических фаз на стадии формирования кристаллизационных структур [4]. При скоростном обжиге изделия должны обладать минимальными огневой усадкой и, как следствие, высокой одноразмерностью. Для создания малоусадочных и высокопрочных структур предпочтительным является использование природного или синтетического волластонита CaO-SiO2, а также его синтез на стадии обжига преимущественно из CaO и SiO2 с образованием помимо волластонита 3CaO∙2SiO2, 2CaO∙SiO2, и 3CaO∙SiO2 [2]. В системе CaO-SiO2 взаимодействие протекает в несколько стадий: первоначальным продуктом реакции является двухкальциевый силикат, который постепенно насыщается кремнеземом, переходя в менее основные соединения - ранкинит и волластонит. Синтез волластонита обуславливает образование в структуре конечного продукта каркаса из разнонаправленных игольчато-волокнистых кристаллов [1,2]. β-Ca3SiO3О9 относится к группе силикатов-пироксенов. Строение волластонита β-Ca3SiO3О9 - цепочное с кольцевым радикалом SiO3О9, с периодом по оси β=7,3 Å, обеспечивающее табличную структуру кристаллов волластонита [2,7].

Керамическая ценность волластонита состоит в высоких технологических и эксплуатационных свойствах: изделия имеют высокую механическую прочность, незначительное термическое и влажностное расширение и, вследствие этого, повышенную цекоустойчивость [1,2]. Кроме того, моносиликат кальция обладает низкой теплопроводностью в сочетании с высокой термо- и химической стойкостью.

Определенно установлено, что основное влияние на выход волластонита оказывают молярное соотношение CaO/SiO2, дисперсность сырьевых материалов, температура и продолжительность изотермической выдержки, а также способ и давление формования [3,4]. Однако, практически отсутствуют исследования по оптимизации данных технологических параметров с целью направленного получения облицовочной керамики с максимальными показателями прочности и морозостойкости.

Методика исследований

Для направленного синтеза волластонита в качестве перспективного сырья исследован нефелиновый шлам, образующийся при извлечении глинозема из нефелиновых пород. Нефелиновый шлам - эгириновые отходы, образующиеся при переработке редкоземельных руд. Основными химическими компонентами нефелинового шлама являются СаО и SiO2, составляющие в сумме 85-88 масс. %. Практическое использование нефелинового шлама при производстве облицовочных керамических материалов обусловлено группой его термохимических свойств, определяющих возможность его высокотемпературного взаимодействия в ряде физико-химических систем и формирования спеков на его основе [8]. Минералогически нефелиновый шлам представлен β-C2S(d/n = 0,278; 0,274; 0,260 нм), α-C2S(d/n =0,271; 0,276; 0,287 нм); С4АН15(d/h= 0,790; 0,286; 0,166 нм), C3AH6(d/n= 0,230; 0,228; 0,514 нм), CaCO3(d/n= 0,304; 0,228; 0,209 нм), арагонитом (d/n= 0,340; 0,198; 0,270 нм). Объектом исследований является лежалый нефелиновый шлам, характерной особенностью которого является повышенное содержание карбонатных соединений в сравнении со свежими пробами шлама. Карбонатные соединения дополнительно образуются в нем, очевидно, за счет взаимодействия двухкальциевого силиката шлама с атмосферным диоксидом углерода в процессе хранения его в отвалах. Минералогически состав сырьевых материалов и спеченных масс определен на основе данных рентгеноструктурного анализа, проведенного на дифрактометре фирмы Shimadzu XRD-6000. РФА проводили с использованием информационно-поисковой системы рентгенофазовой идентификации материалов (ИПС ФИ). Термографический анализ выполнен на дериватографе фирмы «Netzch». Исходные сырьевые материалы первоначально измельчали в щековой дробилке ЩД -6 до крупности менее 1мм. Для получения мелкой фракции компановскую глину и обогащенный кварцевый песок измельчали в кольцевой мельнице ROCKLABS, которая позволяет получать порошки с размером частиц менее 70 мкм. Рассев исходных компонентов шихты осуществлялся с использованием ситового анализатора ВПТ 220. Фракционный состав лежалого в отвалах нефелинового шлама приведен в таблице 1, химический состав исходных компонентов шихты в таблице 2.

Таблица 1. Фракционный состав нефелинового шлама

|

Материал размером фракций, мм |

+1 |

-1 +0,8 |

-0,8 +0,5 |

-0,5 +0,315 |

-0,315 +0,08 |

-0,08 +0,056 |

<0.056 |

|

|

|||||||

|

Нефелиновый шлам лежалый |

10,3 |

6,44 |

16,02 |

24,7 |

35,34 |

2,89 |

3,94 |

Исходным сырьем для проведения исследований являются нефелиновый шлам Ачинского глиноземного комбината, глина Компановского месторождения и песок кварцевый обогащенный.

Таблица 2. Химический состав сырьевых материалов, масс. %

|

Материал |

Содержание |

|||||||||

|

SiO2 |

CaO |

Al2O3 |

Fe2O3 |

TiO2 |

MgO |

K2O+Na2O |

SO3 |

СО2 |

п.п.п |

|

|

|

||||||||||

|

Нефелиновый шлам АГК |

22-23 |

53-55 |

1-2 |

- |

- |

1-2 |

1-2 |

- |

17-20 |

1-4 |

|

Глина компановская |

66-68 |

1,5-2 |

16-18 |

3-5 |

1-2 |

1 |

1-2 |

0,5 |

- |

1,5-10 |

|

Кварцевый песок |

96-98 |

0,2 |

0,2 |

0,1 |

0,2 |

1 |

0,1 |

- |

- |

0,1-2 |

Результаты исследований и их обсуждение

Параметрами оптимизации выбраны водопоглощение, % (Y1); кажущаяся плотность, г/см3 (Y2); прочность на сжатие, МПа (Y3), являющиеся важными показателями эксплуатационных свойств, обеспечивающих долговечность изделий. В качестве факторов воздействия изучены отношение CaO/SiO2 (Х1); время изотермической выдержки, мин (Х2); температура обжига, °С (Х3); давление формования, МПа (Х4). Выбор факторов базировался на предварительных исследованиях [3]. Для достижения соотношений CaO/SiO2 выполнен расчет вещественного состава керамической шихты согласно химическому составу исходных компонентов. Составы опытных масс приведены в таблице 3.

Таблица 3. Составы опытных масс, масс. %

|

Молярное отношение CaO/SiO2 |

Содержание сырьевых компонентов |

||

|

Нефелиновый шлам |

Глина |

Песок |

|

|

0,4 |

30 |

62 |

8 |

|

0,6 |

44 |

48 |

8 |

|

0,8 |

54 |

38 |

8 |

Расчетные химические составы шихт при различном соотношении CaO/SiO2 представлены в таблице 4.

Таблица 4. Расчетный химический состав шихты, масс. %

|

Молярное отношение CaO/SiO2 |

Содержание |

|||||||

|

SiO2 |

Al2O3 |

CaO |

Fe2O3 |

MgO |

TiO2 |

K2O+ Na2O |

SO3 |

|

|

0,4 |

60,8 |

11,9 |

21,3 |

2,4 |

1,18 |

0,9 |

1,5 |

0,02 |

|

0,6 |

54,39 |

9,7 |

30,6 |

1,9 |

1,2 |

0,7 |

1,5 |

0,01 |

|

0,8 |

49,9 |

8,1 |

37,2 |

1,5 |

1,2 |

0,6 |

1,4 |

0,02 |

Факторы, влияющие на процесс получения облицовочного керамического материла и интервалы их варьирования приведены в таблице 5.

Таблица 5. Уровни факторов и интервалы варьирования

|

Фактор |

Нулевой уровень |

Интервал варьирования |

Верхний уровень |

Нижний уровень |

|

CaO/SiO2 |

0,6 |

0,2 |

0,8 |

0,4 |

|

Время выдержки, мин |

120 |

60 |

180 |

60 |

|

Температура обжига, °С |

1125 |

25 |

1150 |

1100 |

|

Давление формования, МПа |

35 |

5 |

40 |

30 |

Расчетные уравнения регрессии для параметров оптимизации (Y1, Y2, Y3) имеют вид:

Y1 = 12,92+2,46х1-1,53х2-4,29х3-0,65х13-0,97х23-х24;

Y2 = 1,79-0,07х1+0,03х3+0,02х4+0,02х24;

Y3 = 35,54-9,64 х1+3,04 х2+22,50 х3-3,75 х13.

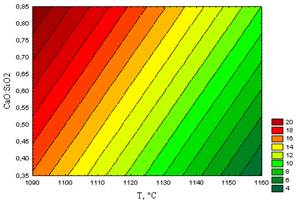

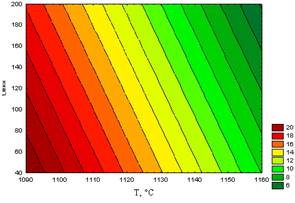

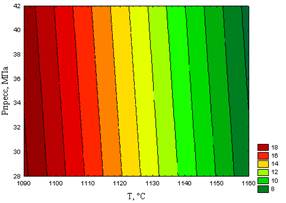

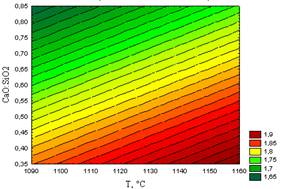

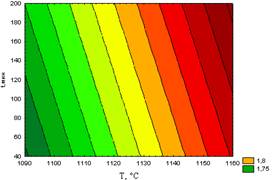

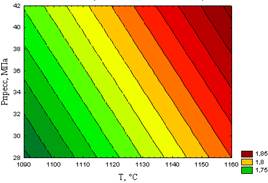

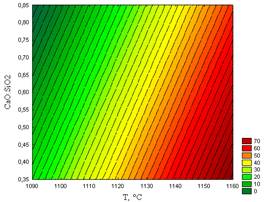

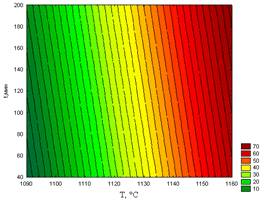

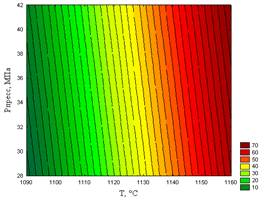

Зависимости изменения параметров оптимизации от исследованных факторов воздействия приведен на рисунках 1-3. Анализ представленных зависимостей свидетельствует о наибольшем влиянии соотношения CaO/SiO2 и температуры обжига образцов на рост плотности и прочности спеченной керамики и соответствующего им снижения водопоглощения.

а б

в

Рисунок 1. Зависимость водопоглощения от соотношения CaO:SiO2 (а), времени выдержки (б), температуры спекания (в) при фиксированном давлении формования

а б

в

Рисунок 2. Зависимость кажущейся плотности от температуры обжига и соотношения CaO:SiO2 (а), времени выдержки (б), давления формования (в)

а б

в

Рисунок 3. Зависимость прочности при сжатии от температуры обжига и соотношения CaO:SiO2 (а), времени выдержки (б), давления формования (в)

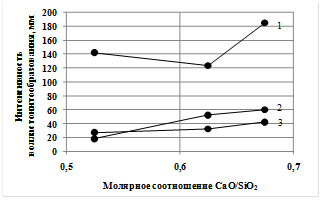

Минимальные значения водопоглощения (до 4 %) и максимальные значения прочности (до 70 МПа) и плотности (до 1,9 г/см3) достигаются при оптимальном диапазоне соотношений CaO/SiO2 от 0,4 до 0,8 и температуре обжига 1100-1150 °С. Выявленные оптимальные диапазоны технологических параметров напрямую совпадают с интенсивным процессом образования волластонита (рис. 4), создающего плотный каркас, препятствующий изменению объема [1].

Рисунок 4. Зависимость интенсивности образования волластонита от соотношения CaO/SiO2 при оптимальных технологических параметрах состава 3 (1-пик с межплоскостным расстоянием 0,297 нм; 2-0,383 нм, 3-0,352 нм)

В исследованном диапазоне соотношения CaO/SiO2 обеспечивается максимальная интенсивность кристаллизации волластонита для пиков интенсивности d/n = 0,297; 0,383; 0,352 нм. Выявленная оптимальная область соотношения CaO/SiO2 соответствует области молекулярных составов шихт, обеспечивающих необходимые свойства керамического черепка. Молекулярная формула массы, обеспечивающая при температуре 1070-1100 °С черепок с водопоглощением менее 12 % и удельной плотностью более 2,5 г/см3 соответствует: 0,77-0,82 SiO2; 0,09-0,11Al2O3; 0,02 Fe2O3; 0,43-0,53 CaO; 0,03 MgO; 0,02 K2O; 0,02-0,04 Na2O.

Заключение

Керамическая ценность воласстонита, обеспечивающего высокие эксплуатационные свойства керамических материалов, положена в основу направленного синтеза полезных кристаллических фаз на стадии формирования кристаллизационных структур. Показана эффективность использования нефелинового шлама, как перспективного сырьевого материала для синтеза волластонита. Минимальные значения водопоглощения и максимальные значения прочности и плотности достигаются при оптимальном соотношении CaO/SiO2 от 0,4 до 0,8 и температуре обжига 1100-1150 °С. В выявленном оптимальном диапазоне CaO/SiO2 обеспечивается максимальная интенсивность кристаллизации волластонита.

Рецензенты:

Михлин Юрий Леонидович, д.х.н., главный научный сотрудник Института химии и химической технологии СО РАН, г.Красноярск.

Бурмакина Галина Вениаминовна, д.х.н., старший научный сотрудник, главный научный сотрудник Института химии и химической технологии СО РАН, г. Красноярск.

Библиографическая ссылка

Еромасов Р.Г., Никифорова Э.М., Ступко Т.В., Кравцова Е.Д., Спектор Ю.Е. ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПОЛУЧЕНИЯ ОБЛИЦОВОЧНЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА БАЗЕ КАЛЬЦИЙ-СИЛИКАТНОГО ТЕХНОГЕННОГО СЫРЬЯ // Современные проблемы науки и образования. 2012. № 6. ;URL: https://science-education.ru/ru/article/view?id=8048 (дата обращения: 29.01.2026).