Введение

Принципы получения малоусадочных масс за счет различных кальциевосиликатных смесей базируются на теории и практике керамического производства. Для создания малоусадочных, в то же время высокопрочных структур, предпочтительным является синтез таких кальцийсодержащих минералов как волластонит CaO∙SiO2, анортит CaO∙Al2O3∙2SiO2, диопсид CaO∙MgО∙SiO2, геленит 2CaO∙Al2O3∙SiO2 и др. Синтез волластонита наиболее предпочтителен ввиду образования в структуре конечного продукта каркаса из разнонаправленных игольчато-волокнистых кристаллов, что обеспечивает высокую механическую прочность, незначительное термическое расширение. Синтез волластонита преимущественно происходит из CaO и SiO2 с образованием соединений CaO∙SiO2, 3CaO∙2SiO2, 2CaO∙SiO2, и 3CaO∙SiO2 [1,2].

Методика исследований

Для направленного синтеза волластонита исследован нефелиновый шлам, образующийся при извлечении глинозема из нефелиновых пород. Нефелин-сиенитовая порода Кия-Шалтырского месторождения, как основной сырьевой материал Ачинского глиноземного комбината (Красноярский край), представлена преимущественно алюмосиликатом натрия - нефелином (КNa3[AlSiO4]4), а также биотитом, кальцитом, альбитом, авгитом, эгирином. В процессе переработки нефелинового сырья образуется алюминатный раствор и нефелиновый (белитовый) шлам β -Ca2SiO4, являющийся продуктом выщелачивания нефелино-известковых спеков, образовавшихся по реакции:

(Na, K)2O∙Al2O3∙2SiO2+4CaCO3→(Na, K)2O∙Al2O3+2(2CaO∙SiO2)+4CO2.

Наряду с двухкальциевым силикатом, как указывают исследователи [5], в составе нефелинового шлама могут присутствовать алюмосиликаты натрия и кальция, карбонат кальция, гидросиликаты кальция, гидроокись железа и др. Минералогически нефелиновый шлам представлен β - C2S(d/n = 0,278; 0,274; 0,260 нм), α- C2S(d/n =0,271; 0,276; 0,287 нм); С4АН15(d/n= 0,790; 0,286; 0,166 нм), C3AH6(d/n= 0,230; 0,228; 0,514 нм), CaCO3(d/n= 0,304; 0,228; 0,209 нм), арагонитом (d/n= 0,340; 0,198; 0,270 нм). Минералогический состав сырьевых материалов и спеченных масс определен на основе данных рентгеноструктурного анализа, проведенного на дифрактометре фирмы Shimadzu XRD-6000. Термографический анализ выполнен на дериватографе фирмы «Netzch».

Результаты исследований и их обсуждение

При изучении процессов силикатообразования в бинарной системе CaO-SiO2 основывались на предположении, что основное влияние на выход волластонита оказывают молярное соотношение CaO/SiO2, температура и продолжительность изотермической выдержки, а также способ и давление формования [3,4]. Для получения облицовочной керамики шихту составляли из нефелинового шлама в смеси с кварцевым песком и его аналогами-отходами, глиной, стеклобоем и рассчитывали на кристаллизацию низкоосновных силикатов кальция (таблица 1).

Таблица 1. Составы опытных масс и свойства обожженных образцов

|

Номер состава |

Расчетный химический состав шихты, масс.% |

Молярное отношение CaO/SiO2

|

Водопогло- щение, % |

Предел прочности при изгибе, МПа |

||||||||

|

SiO2 |

Al2O3 |

TiO2 |

Fe2O3 |

CaO |

MgO |

K2O+ Na2O |

SO3 |

п.п.п |

||||

|

1 |

41,19 |

9,24 |

0,06 |

3,21 |

35,13 |

1,35 |

4,31 |

0,16 |

3,19 |

0,91 |

13,0 |

24,0 |

|

2 |

41,82 |

12,8 |

0,06 |

3,49 |

30,39 |

1,26 |

6,58 |

0,22 |

4,19 |

0,78 |

16,7 |

27,5 |

|

3 |

46,13 |

9,82 |

- |

4,24 |

29,6 |

1,27 |

4,29 |

0,16 |

4,26 |

0,67 |

11,8 |

22,5 |

|

4 |

49,17 |

10,22 |

- |

3,63 |

28,89 |

1,24 |

2,33 |

0,12 |

3,98 |

0,63 |

11,6 |

18,0 |

|

5 |

46,0 |

9,49 |

- |

4,85 |

27,30 |

1,43 |

5,73 |

0,20 |

4,96 |

0,63 |

15,0 |

21,0 |

|

6 |

46,67 |

9,91 |

- |

3,81 |

28,70 |

1,46 |

3,58 |

0,16 |

5,59 |

0,66 |

14,4 |

24,3 |

|

7 |

58,76 |

13,40 |

- |

4,70 |

28,97 |

1,88 |

4,63 |

0,25 |

7,30 |

0,71 |

14,0 |

25,8 |

|

8 |

48,90 |

11,1 |

- |

3,90 |

24,10 |

1,50 |

3,80 |

0,21 |

6,18 |

0,53 |

9,5 |

18,0 |

При разработке составов масс учитывались термохимические расчеты, в соответствии с которыми при соотношении CaO/SiO2 ≤ 1 наиболее устойчивым соединением будет моносиликат кальция по реакции C3S+S=2CS. При этом учитывалась возможность синтеза ларнита даже при соотношении CaO:SiO2=1:1 вследствие значительной разницы в размерах частиц CaO и SiO2 в условиях существенного избытка кальция по реакции : 2CaO + SiO2 → Ca2SiO4 (ларнит) [1,2]. При повышении температуры реакция в результате массопереноса развивается в глубину частиц кварца, начинается синтез волластонита как в результате непосредственного взаимодействия CaO и SiO2, так и превращения ларнита в волластонит по реакции: CaSiO4+SiO2 → 2CaSiO3. Эти реакции могут интенсивно протекать при температуре 1050 ºС [1,2].

Оценку степени спеченности керамического черепка на основе нефелинового шлама и происходящих при этом процессов силикатообразования в зависимости от изменения молярного соотношения CaO/SiO2 проводили по таким показателям керамических образцов опытных составов (1-8) как водопоглощение (%), предел прочности при изгибе (МПа), а также по анализу интенсивности линий процесса волластонитообразования на дифрактограммах (мм). Анализ дифрактограмм кристаллизационных структур составов 1-8 свидетельствует об интенсивном образовании волластонита (d/n=0,297; 0,373; 0,352 нм) и подтверждает выбранную рабочую гипотезу исследования о возможности и условиях кристаллизации волластонита, как новообразования, на основе составов с нефелиновым шламом. Анализ данных, представленных в таблице 1, свидетельствует о взаимосвязи молярного соотношения CaO/SiO2 со свойствами обожженных образцов. Так, при одинаковой температуре обжига (1070 °С) при увеличении соотношении CaO/SiO2 происходит рост водопоглощения керамического черепка и соответствующий этому рост прочности образцов при изгибе. Наиболее интенсивно этот процесс происходит в интервале соотношения CaO/SiO2 от 0,5 до 0,9, что очевидно совпадает с ростом процесса кристаллизации воллостанита и подверждается диффракторгаммами соответствующих этому соотношению составов масс. Рост водопоглощения, сопровождающий синтез воллстанита, связан с формирование каркаса из разнонаправленных игольчато-волокнистых кристаллов волластонита, определяющего повышенную пористость. Одновременно данный каркас определяет высокие физико-механические свойства конечного продукта (таблица 1). Увеличение CaO/SiO2 более 1 не оказывает существенного влияния на изменение пористости, что связанно, с формированием в структуре черепка, предположительно, кальциевых силикатов более высокой основности. Некоторое снижение водопоглощения при отклонении соотношения CaO/SiO2 от оптимального происходит за счет увеличения в продукте SiO2 либо β-Ca2SiO4. Интенсивность пика наивысшей пористости практически совпадает с пиком максимальной прочности и максимальной интенсивности волластонитообразования при соотношении CaO/SiO2 - 0,9 ... 1. С учетом ограничения водопоглощения фасадных плиток из шлакосодержащих масс в 12% и плиток для внутренней облицовок стен в 16 % составы 3,4,8 выбраны перспективными для получения фасадной облицовочной плитки, составы 5,6,7,1 - для получения облицовочных плиток для внутренней облицовки стен.

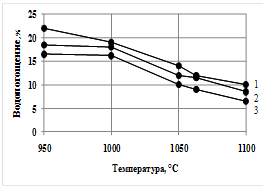

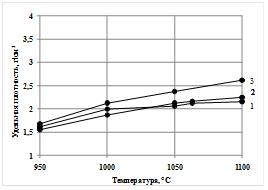

Оценку оптимальных технологических параметров, обеспечивающих более высокий выход волластонита для фасадной керамической плитки проводили в области исследованных составов 3,4,8 (соотношение CaO/SiO2 - 0,57 ... 0,63) для фасадной керамической плитки по интенсивности рефлексов волластонита (d/n= 0,297; 0,383; 0,352 нм) в зависимости от изменения отдельных технологических параметров (давления прессования, тонины помола сырьвых материалов, температуры обжига, времени изотермической выдержки). Контролируемыми параметрами являлись также водопоглощение образцов и их удельная плотность. С ростом температуры водопоглощение образцов исследованных составов снижается, растет их удельная плотность. При этом наименьшее водопоглощение и наибольшую удельную плотность имеет состав с минимальным соотношением CaO/SiO2.

а б

Рисунок 1. Зависимость водопоглощения (а) и удельной плотности (б) образцов от температуры обжига (1- CaO/SiO2=0,67; 2- CaO/SiO2=0,63; 3- CaO/SiO2=0,53)

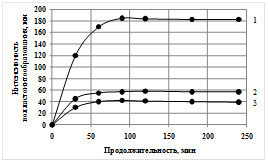

Для изучения кинетики волластонитообразования образцы состава 3 обжигали при температуре 1070 °С в изотермических условиях с выдержкой 1 ... 4 ч. Синтез β-CaSiO3 протекает наиболее полно в течение первых 60-100 минут. Дальнейшее увеличение продолжительности выдержки ведет к незначительному увеличению выхода волластонита.

Рисунок 2. Зависимость интенсивности образования волластонита от продолжительности выдержки при оптимальной температуре изотермического обжига 1070 °C состава 3 (1-пик с межплоскостным расстоянием 0,297 нм; 2- 0,383 нм, 3-0,352 нм)

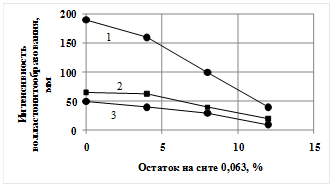

Дисперсность исходных материалов также оказывает интенсивное воздействие на полноту протекания процесса синтеза волластонита. Для изучения ее влияния рассевом на ситах были приготовлены смеси с остатками на сите 0,063- от 0 до 12 %. Образцы обжигали при 1070 °С с оптимальной изотермической выдержкой продолжительностью 100 мин. Повышение тонины помола (рисунок 3), определяющее повышенную удельную поверхность и поверхностную энергию компонентов приводит к увеличению выхода волластонита. Максимальная интенсивность образования волластонита отмечена для наиболее тонкой фракции (менее 0,063 мм).

Рисунок 3. Зависимость интенсивности образования волластонита от дисперсности исходного материала при оптимальной температуре обжига 1070 °С состава 3 (1-пик с межплоскостным расстоянием 0,297 нм; 2- 0,383 нм, 3-0,352 нм).

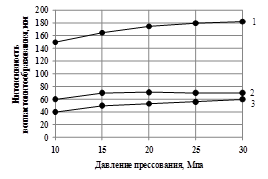

Исследование влияния давления формования образцов на ход силикотообразования в системе CaO-SiO2 показало, что изменение давления формования от 10 до 30 МПа не оказывают существенного влияния на интенсификацию процесса синтеза волластонита.

Рисунок 4. Зависимость интенсивности образования волластонита от давления прессования состава 3 (1-пик с межплоскостным расстоянием 0,297 нм; 2-0,383 нм, 3-0,352 нм)

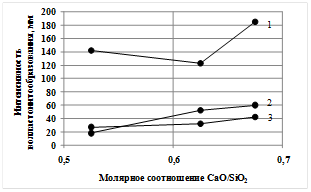

На основании выявленных технологических параметров (температура обжига 1070 °С, время изотермической выдержки - 100 минут, тонина помола - полное прохождение через сито 0,063, давление прессования - 30 МПа) выявлено оптимальное молярное соотношение CaO/SiO2 в области составов 3,4,8, обеспечивающие максимальных выход волластонита и соответствующие 0,67 (состав 3).

Рисунок 5. Зависимость интенсивности образования волластонита состава 3 от соотношения CaO/SiO2 при оптимальных технологических параметрах (1-пик с межплоскостным расстоянием 0,297 нм; 2- 0,383 нм, 3-0,352 нм)

При данном соотношении обеспечивается максимальная интенсивность кристаллизации волластонита для пиков интенсивности d/n = 0,297; 0,383; 0,352 нм. Выявленная оптимальная область соотношения CaO/SiO2 соответствует области молекулярных составов шихт, обеспечивающих необходимые свойства керамического черепка. Молекулярная формула массы, обеспечивающая при температуре 1070-1100 °С черепок с водопоглощением менее 12 % и удельной плотностью более 2,5 г/см3 соответствует: 0,77 - 0,82 SiO2; 0,09 - 0,11Al2O3; 0,02 Fe2O3; 0,43 - 0,53 CaO; 0,03 MgO; 0,02 K2O; 0,02 - 0,04 Na2O.

Проведено исследование структуры спеченных керамических масс с целью прогнозирования долговечности керамических материалов разработанных оптимальных составов. Поверхность плитки состава 8 макроскопически ровная, относительно гладкая, без видимых трещин и пор. Под микроскопом поверхность плитки пятнистая, микробугристая. Поры редкие, очень мелкие 10-15 мкм, редко 25-80 мкм. Часть из них уходит на глубину. Форма чаще всего неровная. Вокруг редких крупных обломков видны трещины усадки, уходящие на глубину. В целом, пористость поверхности плитки составляет 1 %. В горизонтальном разрезе наблюдаются редкие мелкие поры различной формы: от угловатой неправильной до округлой и изометричной. Размеры их составляют от нескольких до 80 мкм в поперечнике. Преобладают поры размером 25-30 мкм. В поперечном разрезе отмечается несколько большее количество пор, чем в горизонтальном сечении плитки, что является следствием направления действия усилий прессования. В целом пористость, видимая под световым микроскопом, составляет 1-3 %. Керамическая плитка на основе состава 8 характеризуется незначительной пористостью (на поверхности - 1%, в разрезе - 1-3%) и достаточно полным спеканием.

Заключение

Для создания малоусадочных, в то же время высокопрочных структур, перспективными являются кальциево-силикатные системы. Синтез волластонита, как наиболее предпочтительной кристаллической фазы с учетом его керамической технологической ценности, обеспечивает получение изделий на основе нефелинового шлама, характеризующихся достаточно низкой усадкой, высокой прочностью пи изгибе и морозостойкостью.

Проведенные исследования свойств готовой продукции оптимальных составов подтвердили прогнозы о благоприятной пористости образцов, обеспечивающей высокие эксплуатационные свойства керамических материалов.

Рецензенты:

Михлин Юрий Леонидович, д.х.н., главный научный сотрудник Института химии и химической технологии СО РАН, г.Красноярск.

Бурмакина Галина Вениаминовна, д.х.н., старший научный сотрудник, главный научный сотрудник Института химии и химической технологии СО РАН, г.Красноярск.

Библиографическая ссылка

Никифорова Э.М., Еромасов Р.Г., Ступко Т.В., Кравцова Е.Д., Спектор Ю.Е. ОБЛИЦОВОЧНАЯ СТРОИТЕЛЬНАЯ КЕРАМИКА НА БАЗЕ КАЛЬЦИЙ-СИЛИКАТНОГО ТЕХНОГЕННОГО СЫРЬЯ // Современные проблемы науки и образования. 2012. № 6. ;URL: https://science-education.ru/ru/article/view?id=8046 (дата обращения: 05.01.2026).