Введение

Создание материалов для замещения дефектов костной ткани, способных нести физиологические нагрузки в организме, является актуальной задачей современного биоматериаловедения [1]. Керамические материалы на основе высокопрочного, наименее растворимого кальцийфосфатного соединения фторгидроксиапатита (ФГА) характеризуются низкими механическими свойствами и хрупкостью. Увеличить трещиностойкость и тем самым повысить надежность эксплуатации керамических изделий на основе фосфатов кальция возможно за счет создания композиционных материалов, содержащих металлическую составляющую [4].

Механические свойства таких материалов определяются в основном их структурой - размером кристаллов, пористостью керамической матрицы; фазовым составом, а также уровнем сил адгезионной связи между составляющими фазами. В качестве второго компонента могут выступать различные прочные практически нерастворимые компоненты. Это в первую очередь биоинертные металлы – титан или сплавы на его основе, способствующие за счет высокой пластичности повышению уровня механических свойств композиционного материала [5]. В работе [2] описан способ существенного повышения вязкости разрушения биосовместимой керамики на основе диоксида циркония при введении интерметаллического соединения никелида титана (НТ) в виде частиц порошка или измельченной проволоки. В результате был получен композиционный материал, способный противостоять циклическим нагружениям за счет эффекта сверхэластичности. Таким образом, можно предположить, что биосовместимый НТ является перспективным компонентом для упрочнения биокерамических материалов, в том числе на основе фосфатов кальция. Однако создание подобных биоматериалов является сложной технологической задачей. Практическое отсутствие взаимодействия между металлическими и керамическими фазами препятствует процессам спекания [3]. Поэтому для интенсификации спекания необходимо использовать технологически сложный метод горячего прессования, требующий детальной отработки температурного и газового режимов в условиях воздействия внешнего давления.

В настоящей работе проводились исследования по созданию композиционных материалов на основе ФГА, упрочненного НТ.

Экспериментальная часть

Исходный порошок ФГА синтезировали методом осаждения аммиаком из водных растворов нитрата кальция, гидрофосфата аммония и фторида аммония согласно реакции (1) [6,7].

10Ca(NO3)2·4H2O+6(NH4)2HPO4+4NH4OH+4NH4F→ Ca10(PO4)6(OH)F+20NH4NO3+3HF+43H2O (1)

После синтеза порошок отмывали от побочных продуктов реакции в этаноле, фильтровали на воронке Бюхнера и сушили при 60°С на воздухе. Полученный осадок прокаливали при 900°С. Были определены фазовый состав и дисперсность порошка.

Порошок НТ (Ti–50,8 ат.% Ni), дисперсностью 5 мкм вводили в концентрации 10, 20, 40, 60 и 80 масс.% в полученный порошок ФГА (размер частиц 40-60 нм) смешением компонентов при помощи магнитной мешалки в ацетоне в течение 20 минут.

Полученные композиционные порошки прессовали методом одноосного сжатия при давлении 300 МПа. Затем проводили обжиг в защитных средах – азоте и углеродной засыпке в температурном диапазоне от 500 до 800 0С. Скорость нагрева до температуры термообработки составляла 10 град/мин, время выдержки при максимальной температуре - 1,5 часа. Было проведено спекание методом горячего прессования в азоте при Т=6000С и давлении 20-30 МПа. Рентгенофазовый (РФА) анализ образцов проводили на дифрактометре Shimadzu XRD-6000 в Cu Kα излучении с привлечением данных картотеки JCPDS. Определение прочности при сжатии, при изгибе и трещиностойкости выполнялось на испытательной машине Instron 5581. Микроструктуру материалов исследовали на оптическом микроскопе Биолан.

Результаты и их обсуждение

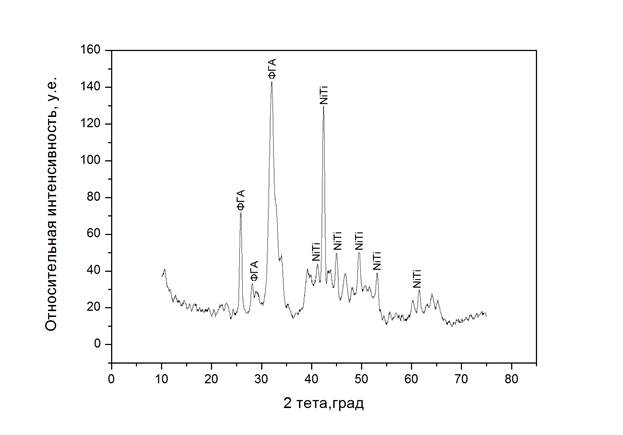

На дифрактограмме исходной смеси ФГА – НТ присутствуют максимумы, характерные для НТ в кубической и ромбоэдрической модификациях, а также размытое гало в области 2θ = 31°–34°, соответствующее нанодисперсному ФГА (рис.1).

Рис. 1 Дифрактограмма смеси порошков ФГА-NiTi, , содержащего 40 об. % NiTi

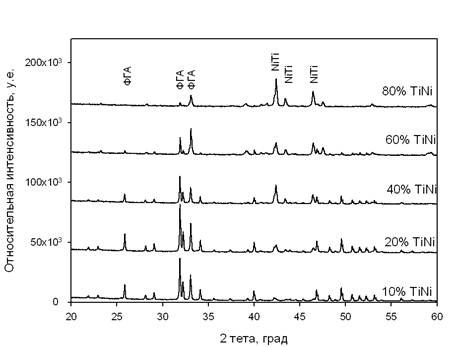

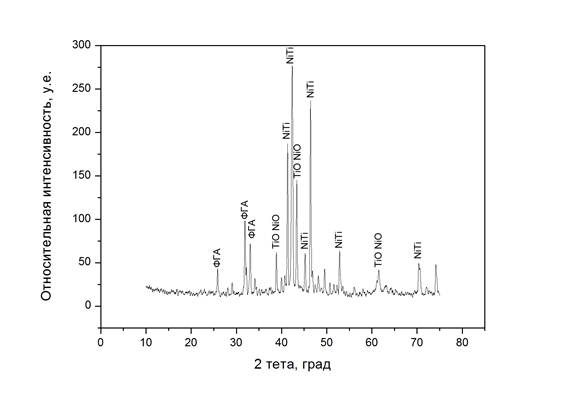

При обжиге в азоте 500 0С образцы композиционных материалов сохранили исходный фазовый состав, но легко разрушались (прочность ниже 10 МПа). Это, по-видимому, является следствием большой пористости и отсутствием взаимодействия между фазами при низких температурах (рис.2). При более высоких температурах до 8000С наблюдалось взаимодействие между фазами с образованием фторидов кальция, титана и никеля, оксидов титана и никеля в количестве. При этом образцы имели также низкую прочность, что объясняется отсутствием спекания и частичным разложением исходных компонентов.

Рис. 2 Дифрактограммы системы ФГА-NiTi после спекания в азоте при 5000С.

Рис. 3 Дифрактограмма композита ФГА- NiTi, содержащего 60 об. % NiTi после спекания в азоте при 8000С

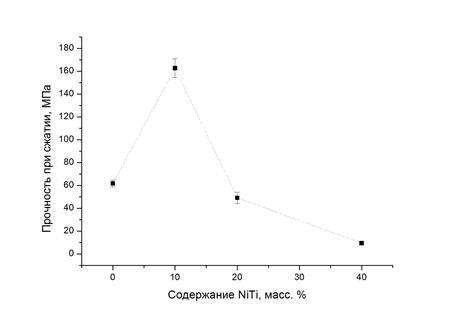

Спекание в восстановительной среде – углеродной засыпке позволило сохранить исходный состав композиционных материалов при обжиге при 700 0С. Это позволило получить образцы более прочными, несмотря на высокую их пористость, более 20%. Повышение температуры обжига, плотный контакт между фазами за счет высокого давления прессования (300 МПа) и отсутствие разложения компонентов, по-видимому, приводит к образованию прочных контактов между зернами и как следствие, повышению прочности. Так, прочность образца, содержащего 10 об.% НТ, была более чем в 2,5 раза выше по сравнению с образцами, не содержащими добавку (рис.4). Однако с увеличением количества НТ прочность падает и достигает своего минимума при 40 об.%. Снижение прочности можно объяснить образованием участков структуры, в которых контактируют между собой зерна НТ, между которыми при низких температурах взаимодействия не происходит. Поэтому рост и количество таких участков с повышением содержания НТ более 10 об.%, приводит к падению прочности композитов

.

Рис. 4 Влияние содержания NiTi на прочность композита на основе ФГА.

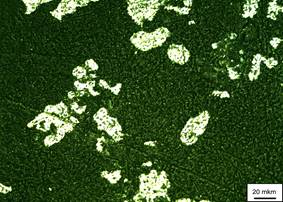

Как и ожидалось, наибольшие механические свойства были достигнуты при использовании горячего прессования. Так, прочность при изгибе - около 68 МПа и трещиностойкость 1,87 МПа*м½, получены на плотноспеченном образце (открытая пористость около 0%), содержащем 40 об.% НТ. При этом, согласно данным РФА, окисления НТ не происходит, материал содержит только ФГА и НТ. Исследование микроструктуры показало, что полученный композиционный материал характеризуется равномерным распределением компонентов с плотным контактом между матрицей и частицами металла (рис.6). Повышение температуры до 800 0С приводило к началу термического разложения с формированием титанатов и никелидов кальция.

Рис. 6 Плотноспеченный композиционный материал ФГА-40 об.% NiTi

Выводы

Таким образом, отсутствие пористости и сохранение металлической пластичной фазы позволило повысить как прочность, так и трещиностойкость спеченных материалов в системе ФГА - НТ, и достичь более высоких механических характеристик. Так, трещиностойкость полученного композиционного материала составляла 1,87 МПа*м½ по сравнению с 0,8-1,0 МПа*м1/2 для неармированной ФГА-керамики.

Исследование выполнено в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы (Государственное соглашение № 14.A18.21.2108 по обобщенной теме «Современные методы исследования микроструктуры и механических свойств перспективных материалов») на оборудовании Центра коллективного пользования «Диагностика структуры и свойств наноматериалов» НИУ «БелГУ».

Рецензенты:

Кайбышев Рустам Оскарович, д.ф.-м.н., профессор кафедры «Материаловедения и нанотехнологий» ФГАО ВПО «Белгородский государственный национальный исследовательский университет», руководитель лаборатории механических свойств наноструктурных и жаропрочных материалов ФГАО ВПО «Белгородский государственный национальный исследовательский университет», г.Белгород.

Иванов Олег Николаевич, д.ф.-м.н., директор Центра коллективного пользования «Диагностика структуры и свойств наноматериалов» ФГАО ВПО «Белгородский государственный национальный исследовательский университет», г.Белгород.

Библиографическая ссылка

Гольдберг М.А., Смирнов В.В., Хайрутдинова Д.Р., Лысенков А.С., Шворнева Л.И., Баринов С. М. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ФТОРГИДРОКИСАПАТИТА, УПРОЧНЕННЫЕ НИКЕЛИДОМ ТИТАНА // Современные проблемы науки и образования. 2012. № 6. ;URL: https://science-education.ru/ru/article/view?id=7815 (дата обращения: 16.12.2025).