Введение

Перспективный способ повышения надёжности стали – формирование мелкозернистой и ультрамелкозернистой структуры. Способ предварительной термомеханической обработки (ПТМО), разработанный М.Л. Бернштейном, заключается в холодной пластической деформации и последующем длительном предкристаллизационном отжиге ниже температуры рекристаллизации [1]. При нагреве под закалку скоростной электронагрев (100 °/сек) сохраняет структуру полигонизации в аустените.

Необходимая для этого большая скорость нагрева представляет значительную технологическую сложность. Трудно также избежать частичной рекристаллизации. Отжиг длительный, а повышение механических свойств невысокое [2].

Цель настоящей работы – упрощение подобного способа термомеханической обработки.

Методика проведения исследований

Исследование проводили на промышленных рессорно-пружинных сталях 65 и 55ХГР. Их химический состав приведен в таблице 1, соответствует ГОСТ 14959-79 [3].

Таблица 1 – Химический состав исследуемых сталей

|

Сталь |

Содержание элементов, % (масс) |

||||||||

|

C |

Mn |

Si |

Cr |

B |

P |

S |

Cu |

Ni |

|

|

65 |

0,63 |

0,64 |

0,20 |

0,22 |

- |

0,01 |

0,01 |

0,15 |

0,22 |

|

55ХГР |

0,54 |

0,95 |

0,20 |

1,10 |

0,002 |

0,015 |

0,01 |

0,12 |

0,21 |

Исходные отожженные образцы размерами 150х70х10 мм на прокатном стане ДУО 150 подвергали холодной пластической деформации со степенями обжатия 30, 40 и 50%.

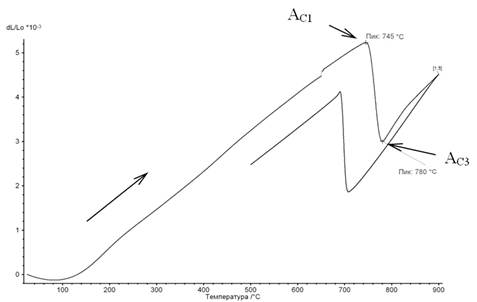

Температуры критических точек определялись на высокотемпературном дилатометре DIL 402 C фирмы Netzsch на деформированных образцах длиной 25 мм и диаметром 6 мм. Скорость нагрева и охлаждения в аргоне 3 °С/мин.

Дальнейшая термическая обработка в аргоне проводилась в электрической муфельной печи F 46110 фирмы Barnstead International при изотермических выдержках в интервале температур (Ас1 – 10 °С) ± 2 °С.

После термической обработки из заготовок изготавливались образцы для проведения ударных испытаний (тип 1, ГОСТ 9454-78), испытаний на растяжение (тип 7, ГОСТ 1497-84, диаметр 6 мм), измерения твердости по Роквеллу (ГОСТ 9013-59) [4].

Ударную вязкость KCU определяли при комнатной температуре с использованием маятникового копра Instron SI-1M, 5 образцов «на точку». Испытания на растяжение со скоростью деформирования 5 мм/мин проводили на разрывной машине Instron 150LX, 3 образца «на точку». Твердость по Роквеллу HRC измеряли с помощью цифрового твердомера MacroMet 5101T фирмы Buehler при нагрузке 150 кг, по 20-ти уколам на образец.

Результаты исследований и их обсуждение

Температуры критических точек. Примерный вид дилатометрических кривых на примере стали 55ХГР представлены на рисунке 1, критические температуры – в таблице 2.

Рис. 1. Дилатометрические кривые стали 55ХГР при нагреве 3 °С/мин.

Таблица 2 – Температуры фазовых превращений

|

Стали |

АС1 |

АС3 |

|

°С |

||

|

65 |

730 |

755 |

|

55ХГР |

745 |

780 |

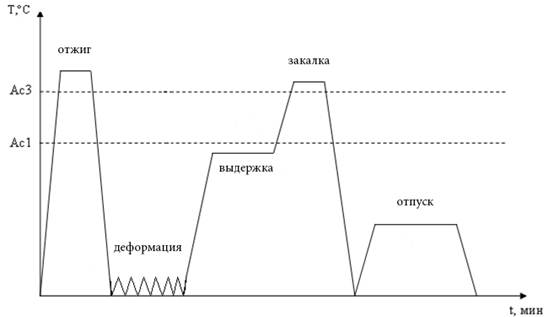

Термомеханический режим обработки. Исходя из полученных данных, назначен термомеханический цикл обработки (рисунок 2) и составлены температурные режимы [5].

Рис. 2. Схема предлагаемой термомеханической обработки.

Перед проведением термомеханической обработки сталь подвергалась отжигу для получения исходного состояния.

Цикл обработки заключался в предварительной холодной пластической деформации с различными степенями обжатия, выдержкой в области субкритических температур (температура выдержки выбиралась как Ас1 - (5 – 15 °С) и Ас1 - (20 – 30 °С)), при последующем медленном нагреве и стандартной закалке и отпуске. После такой обработки образцы исследуемых сталей приобретают более высокие прочностные характеристики при повышенных пластических характеристиках и ударной вязкости (таблица 3) по сравнению с результатами обработки по известному способу (таблица 4) [1].

Таблица 3 – Механические свойства стали 65 после обработки по предлагаемому способу (приведены средние результаты измерений, во всех вариантах обработки была дана закалка 800 °С и отпуск при 450 °С, 2 часа)

|

№

|

Операция* |

Граничные значения параметров обработки |

Механические свойства |

|||||

|

σв, МПа |

σ0,2, МПа |

δ, % |

ψ, % |

KCU, Дж/см2 |

HRC |

|||

|

1 |

Степень холодной пластической деформации |

30% |

1240 |

1080 |

10 |

42 |

55 |

40 |

|

40% |

1300 |

1120 |

14 |

45 |

60 |

42 |

||

|

50% |

1350 |

1180 |

10 |

35 |

55 |

45 |

||

|

2 |

Субкритическая температура выдержки |

Ас1 - (5 – 15 °С) |

1300 |

1110 |

14 |

46 |

55 |

45 |

|

Ас1 - (20 – 30 °С) |

1220 |

1050 |

10 |

35 |

48 |

42 |

||

|

3 |

Время выдержки при СКТ |

1,5 часа |

1280 |

1100 |

12 |

40 |

48 |

44 |

|

2,0 часа |

1300 |

1110 |

14 |

46 |

55 |

45 |

||

|

2,5 часа |

1350 |

1180 |

12 |

40 |

50 |

40 |

||

*граничные значения параметров обработки варьировались при остальных оптимальных параметрах.

Таблица 4 – Механические свойства стали 65, обработанной по известному способу (предрекристаллизационная температура для стали 65–450 °С)

|

№

|

Операция |

Граничные значения параметров обработки |

Механические свойства* |

|||||

|

σв, МПа |

σ0,2, МПа |

δ, % |

ψ, % |

KCU, Дж/см2 |

HRC |

|||

|

1 |

Пластическая деформация |

30% |

1050 |

840 |

8 |

25 |

32 |

40 |

|

40% |

1080 |

860 |

7 |

26 |

30 |

41 |

||

|

50% |

1085 |

890 |

7 |

23 |

25 |

40 |

||

* испытания проводились после обработки при оптимальных параметрах.

По результатам механических испытаний для стали 55ХГР были выбраны оптимальные параметры и также проведены сравнительные исследования (таблица 5).

Таблица 5 – Сводная таблица механических свойств стали 55ХГР

|

№

|

Операция |

Механические свойства* |

||||

|

σв, МПа |

σ0,2, МПа |

δ, % |

KCU, Дж/см2 |

HRC |

||

|

1 |

После предлагаемого способа |

1320 |

1405 |

11 |

60 |

44 |

|

2 |

После известного способа |

1035 |

1242 |

6 |

58 |

41 |

* испытания проводились после обработки при оптимальных параметрах.

Приведенные результаты показывают, что применение предлагаемого способа термомеханической обработки – пластическая деформация на 50% с последующей выдержкой при субкритических температурах Ac1 - (5÷15 0C) в течение в 2,5 часов и стандартной термической обработкой – по сравнению с известным способом [1] для обработки исследуемых сталей приводит к значительному повышению механических свойств, не только по прочностным, но и по пластическим характеристикам и значениям ударной вязкости.

Вывод

Термомеханическая обработка по схеме «холодная деформация – субкритический отжиг» позволила получить повышение механических свойств по сравнению с известным способом обработки сталей. Благодаря тому что предлагаемый способ не требует электронагрева при обработке стали, технология обработки значительно упрощается.

Исследование выполнено в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы (Государственное соглашение № 14.A18.21.2108 по обобщенной теме «Современные методы исследования микроструктуры и механических свойств перспективных материалов») на оборудовании Центра коллективного пользования «Диагностика структуры и свойств наноматериалов» НИУ «БелГУ».

Рецензенты:

Салищев А.Г., д.т.н., профессор, руководитель лаборатории объемных наноструктурных материалов ФГАОУ ВПО «Белгородский государственный национальный институт», г. Белгород.

Иванов О.Н., д.ф.-м.н., руководитель Центра коллективного пользования научным оборудованием «Диагностика структуры и свойств наноматериалов», ФГАОУ ВПО «Белгородский государственный национальный институт», г. Белгород.

Библиографическая ссылка

Cазонов Ю.Б., Комиссаров А.А., Смирнова Ю.В., Ожерелков Д.Ю., Шашина И.И. ПРИМЕНЕНИЕ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ С ВЫДЕРЖКОЙ В ИНТЕРВАЛЕ СУБКРИТИЧЕСКИХ ТЕМПЕРАТУР ДЛЯ РЕССОРНО-ПРУЖИННЫХ СТАЛЕЙ // Современные проблемы науки и образования. 2012. № 6. ;URL: https://science-education.ru/ru/article/view?id=7799 (дата обращения: 19.02.2026).