При производстве перо-пуховых изделий себестоимость снижают за счет применения в составе наполнителей куриного пера. Для увеличения наполнительной способности перовой массы используют различные способы обработки. [1] При этом свойство перопухового сырья занимать определенный объем при стандартной нагрузке, в соответствие с Европейским стандартом качества DIN EN 12934 European Standard, характеризует показатель Fill Power (F.P.). Расширение ассортимента швейных изделий с куриным пером достигают применением механической деформации стержней перьев, заключающейся в их прокатке между парой валков [6,7], или в прокатке рифленым валком на подающей транспортерной ленте [3,4,5].

Деформация происходит в зазоре между вершиной рифли валка и контактной поверхностью под действием сжимающей нагрузки, в результате на вогнутой поверхности стрежней перьев формируются промины, придающие ему дополнительный изгиб. Рабочим органом устройств, реализующих эти технологии, является рифленый валок. Рекомендации по определению его диаметра приведены в работе [2]. Остальные конструктивные параметры рифленого валка целесообразно уточнить в результате регрессионного анализа процесса деформации, реализуемого на лабораторной установке. Конструкция установки предусматривает установку рифленых валков с различными параметрами. Величина зазора, в котором происходит деформация, регулируется с помощью микровинта с лимбом (цена деления 0,01 мм). Контактная поверхность обработана шлифованием (Rа 0,63 мкм).

При разработке регрессионной модели процесса деформации стержня пера рифленым валком на плоскости в качестве параметра оптимизации целесообразно рассматривать показатель F.P. перовой массы, состоящей из деформированных перьев (Y).

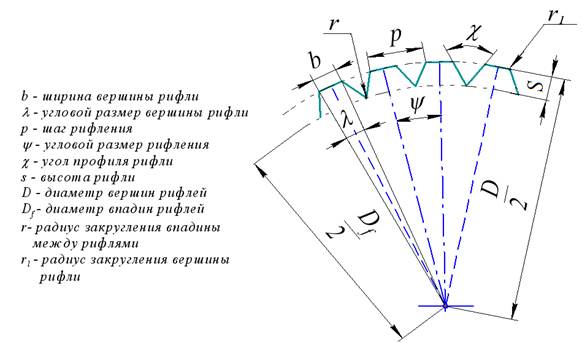

Факторами, влияющими на параметр оптимизации, в общем случае, являются параметры рифленого валка: шаг рифления; угол профиля рифли, ширина вершины рифли, высота рифлей; диаметр вершин рифлей, диаметр впадин рифлей, радиус закругления впадины между рифлями, радиус закругления вершины рифли (см. рисунок 1), а также, зазор между вершиной рифли и контактной поверхностью, определяющий силу давления на стержень пера при прокатке.

Рис.1. Конструктивные параметры рифленого валка

В результате анализа факторного пространства объекта исследования определены значимые факторы: шаг рифления (p); ширина вершины рифли (b); зазор между вершиной рифли и контактной поверхностью (h).

На основании результатов известных исследований [8,2] и анализа процесса механической деформации стержня куриного пера путем прокатки рифленым валком выбраны следующие области варьирования значимых факторов, мм:![]() ;

;![]() ;

; ![]() . Уровни и интервалы варьирования факторов в кодированных и в соответствующих им реальных переменных представлены в таблице 1.

. Уровни и интервалы варьирования факторов в кодированных и в соответствующих им реальных переменных представлены в таблице 1.

Таблица 1

Уровни и интервалы варьирования факторов

|

Факторы |

Уровни варьирования |

Интервалы

варьирования, |

||

|

-1 |

0 |

1 |

|

|

|

p – шаг рифления, мм |

2 |

3 |

4 |

1 |

|

b – ширина вершины рифли, мм |

0,25 |

0,625 |

1 |

0,375 |

|

h – зазор между вершиной рифли и поверхн., мм |

0,04 |

0,05 |

0,06 |

0,01 |

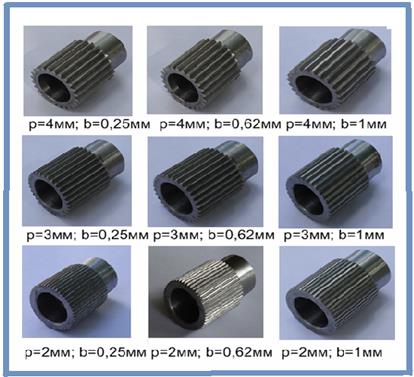

Уровни варьирования факторов p и b обеспечивались использованием набором сенных рифленых валков (см. рисунок 2).

Рис.2. Параметры сменных рифленых валков

Для исследования процесса деформации использовали центральное рототабельное композиционное планирование (РЦКП) по плану Бокса – Уилсона, как наиболее отвечающее специфике решаемой задачи. Матрица планирования РЦКП после рандомизации в кодированных переменных и результаты эксперимента после прокатки приведены в таблице 2.

Таблица 2

Матрица планирования РЦКП после рандомизации в кодированных переменных и результаты эксперимента после прокатки

|

№ опыта |

х1 |

х2 |

х3 |

Параметр оптимизации Y |

|

13 |

– |

– |

– |

148 |

|

4 |

– |

– |

+ |

150 |

|

3 |

– |

+ |

– |

165 |

|

19 |

– |

+ |

+ |

147 |

|

21 |

+ |

– |

– |

155 |

|

8 |

+ |

– |

+ |

170 |

|

5 |

+ |

+ |

– |

147 |

|

2 |

+ |

+ |

+ |

147 |

|

23 |

0 |

– |

– |

169 |

|

15 |

0 |

– |

+ |

168 |

|

9 |

0 |

+ |

– |

170 |

|

12 |

0 |

+ |

+ |

164 |

|

16 |

– |

0 |

– |

161 |

|

22 |

– |

0 |

+ |

148 |

|

1 |

+ |

0 |

– |

154 |

|

20 |

+ |

0 |

+ |

161 |

|

7 |

– |

– |

0 |

166 |

|

17 |

– |

+ |

0 |

165 |

|

14 |

+ |

– |

0 |

168 |

|

6 |

+ |

+ |

0 |

155 |

|

10 |

0 |

0 |

0 |

179 |

|

11 |

0 |

0 |

0 |

180 |

|

18 |

0 |

0 |

0 |

179 |

Для проведения эксперимента были отобраны 23 навески покровного куриного пера по 3 грамма каждая, размерами от 3 до 9,5 см. Взвешивание навесок производилось на электронных весах ВСП-0,5/0,1-1 (3-ий класс точности по ГОСТ 29329 – 92), предназначенных для статических измерений массы грузов при учетных и технологических операциях в промышленности. Эти весы позволяют определять массу в диапазоне от 0,5 г до 500 г с погрешностью ![]() 0,05 г.

0,05 г.

Для каждого из 23-х опытов использовали рифленый валок требуемых конструктивных параметров. Величину зазора между вершиной рифли и контактной плоскостью выставляли микровинтом с лимбом и контролировали измерительным щупом (ТУ 2-034-225). В каждом опыте частота вращения рабочего органа оставалась неизменной и равной 57 мин-1, что соответствует рациональной скорости деформации стержня пера [9]. Величину показателя F.P. перовой массы до и после прокатки рифленым валком определяли на компактном приборе по методике, разработанной в соответствие со стандартом качества DIN EN 12934 European Standard, Это позволило значительно уменьшить материалоемкость и продолжительность экспериментальных исследований и производить оценку наполнительной способности перовой массы при доверительной вероятности Р=0,95 с погрешностью ± 4 дюйм3/унция. Показатель F.P. навесок до прокатки составлял 147 ± 2,5 %.

В соответствии с матрицей планирования при помощи пакета прикладных математических программ Maple 9.5 была рассчитана и проверена на адекватность регрессионная модель в кодированных переменных

![]() (1)

(1)

В кодированных переменных значения параметров в точке оптимума равны:

![]() ;

; ![]() ;

; ![]() .

.

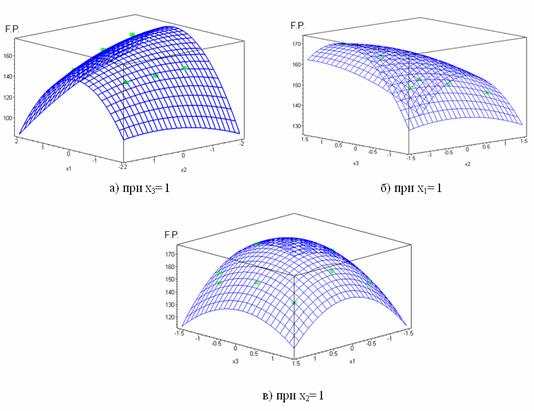

Трехмерные изображения поверхности отклика при фиксированных значениях одного из факторов приведены на рисунке 3.

Рис. 3. Поверхности отклика при фиксированных значениях одного из факторов

На рисунке 3 приведены:

а) зависимость показателя F.P. от ширины вершины рифли (![]() ) и шага рифления (

) и шага рифления (![]() );

);

б) зависимость показателя F.P. от ширины вершины рифли (![]() ) и зазора между ве шиной рифли и контактной поверхностью (

) и зазора между ве шиной рифли и контактной поверхностью (![]() );

);

в) зависимость показателя F.P. от шага рифления (![]() ) и зазора между вершиной рифли и контактной поверхностью (

) и зазора между вершиной рифли и контактной поверхностью (![]() ).

).

В реальных переменных уравнение искомой регрессионной зависимости имеет вид

![]() (2)

(2)

Значения параметров в точке оптимума в этом случае

p = 3,165 мм; b = 0,337 мм; h = 0,052 мм.

При этом показатель F.P. перовой массы увеличивается на 23 ± 5,5 %.

Выводы:

1. В результате анализа факторного пространства объекта исследования определены значимые факторы: шаг рифления; ширина вершины рифли; зазор между вершиной рифли и контактной поверхностью.

2. Разработанная регрессионная модель позволила определить величину конструктивных параметров рифлёного валка: шаг рифления – 3,2 мм; ширина вершины рифли – 0,3 мм; и технологический параметр процесса деформации – зазор между вершиной рифли и плоскостью прокатки – 0,05 мм, которые могут быть использованы при разработке и модернизации оборудования для обработки перопухового сырья.

Рецензенты:

Бекмурзаев Л.А., д.т.н., профессор кафедры «Конструирование, технологии и дизайн» института сферы обслуживания и предпринимательства (филиала) «Донского государственного технического университета», г. Шахты;

Кожемяченко А.В., д.т.н., профессор кафедры «Технические системы ЖКХ и сферы услуг» института сферы обслуживания и предпринимательства (филиала) «Донского государственного технического университета», г. Шахты.

Библиографическая ссылка

Чертов Ю.Е., Галатов К.С., Молев М.Д. РЕГРЕССИОННЫЙ АНАЛИЗ ПРОЦЕССА ДЕФОРМАЦИИ СТЕРЖНЯ ПЕРА РИФЛЕНЫМ ВАЛКОМ // Современные проблемы науки и образования. 2015. № 2-3. ;URL: https://science-education.ru/ru/article/view?id=23819 (дата обращения: 20.02.2026).