В современных системах тепло- и водоснабжения, для повышения технико-экономических показателей, предлагается множество вариантов по их оптимизации. Одним из таких решений является использование локально генерируемых импульсов количества движения рабочей среды. В системах водоснабжения согласно принципу работы гидравлического тарана эти импульсы рабочей среды используются для обеспечения водой потребителей [1]. В системах теплоснабжения периодический локальный гидроудар применяется для интенсификации теплообмена [2], реализации условий самоочищения поверхностей циркуляции теплоносителя теплоэнергетического оборудования, а также для организации смешения разнотемпературных потоков теплоносителя и трансформации напора, например, тепловой сети в напор системы теплопотребления [3, 4]. Инструментом генерации импульсов количества движения рабочей среды служат ударные узлы (пульсаторы потока), которые устанавливаются в систему водо- и теплоснабжения по определённой схеме, которая определяется областью применения и назначением устройств. В настоящее время существует большое количество технических решений пульсаторов потока, что вызывает некоторые затруднения в случае их выбора для практического использования.

Цель исследования

Целью исследования в настоящей статье является:

- оценка известных конструкций ударного узла на предмет надежности и устойчивости работы для различных условий применения в гидравлических системах тепло- и водоснабжения;

- выработка рекомендаций по практическому применению различных технических решений пульсатора потока.

Материал и методы исследования

Используемый метод исследования – сравнение по наиболее важным, существенным (в плане познавательной задачи) признакам. Применяемые методы анализа и синтеза научных изысканий позволили выработать рекомендации по использованию конкретных технических решений пульсаторов потока для различных типов гидравлических систем тепло- и водоснабжения.

Результаты исследования и их обсуждение

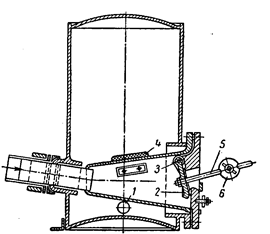

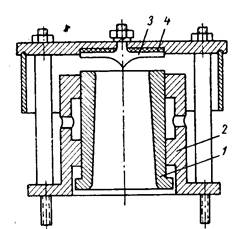

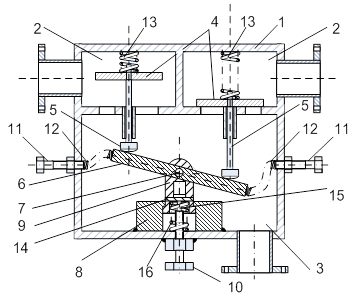

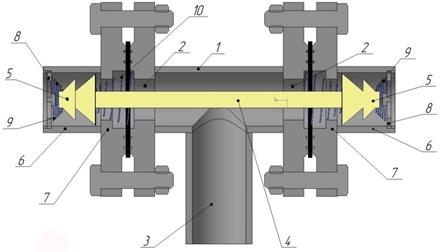

Основные конструкции ударных узлов, применяемые в системах водоснабжения, и прежде всего, в гидравлических таранах, приведены в работе [1]. Так В.М. Овсепян [1, стр. 65 – 69] приводит классификацию ударных узлов по характеру совершаемого при работе движения ударного клапана: вертикально-качательные и вертикально-поступательные. Клапаны, совершающие вертикально качательное движение, качаются вокруг неподвижной оси и могут быть расположены под различными углами по отношению к направлению движения рабочей среды (воды). Такими клапанами являются ударные клапаны таранов АНГ-50 и УИЖ-К-100 (рисунок 1). Клапаны, совершающие вертикально-поступательное движение, движутся по линии некоторого направляющего устройства. Такими клапанами являются клапаны таранов ТГ и ЕрПИ. В свою очередь, клапаны, совершающие вертикально-поступательное движение, бывают тарельчатые и чашечные. Из указанных типов самыми распространенными являются тарельчатые клапаны различных модификаций. Одна из таких конструкций (рисунок 2), устанавливаемая в межфланцевое соединение трубопроводов, была разработана на кафедре теплоэнергетических систем ФГБОУ ВПО «МГУ им. Н.П. Огарёва» в 2010 году для водоподъемной установки на основе гидравлического тарана.

Рис. 1. Гидравлический таран АНГ-50: 1 – нагнетательный патрубок; 2 – ударный узел; 3 – ось качения ударного клапана; 4 – нагнетательный клапан; 5 – шток; 6 – перемещаемый груз.

Конструкция клапана, хотя и является относительно не сложной, широкого распространения не получила, поскольку для обеспечения ее работы требуется высокая скорость потока воды, при относительно узком диапазоне ее изменения.

а

а

б

б

Рис.2. Ударный клапан тарельчатой конструкции: а – внешний вид; б - монтаж ударного клапана в межфланцевое соединение Ду 50 мм.

Такие клапаны имеют одно очень важное положительное свойство: при работе они закрываются очень быстро и даже при малых длинах питательной трубы могут создавать прямой удар, который желателен для эффективной работы водоподъемной установки. Коэффициент гидравлических сопротивлений для этих клапанов больше, чем, например, для чашечных, а также больше усилия, возникающие при механическом ударе. Однако, быстрое их закрытие, в большинстве случаев, подтвержденных на практике, компенсирует эти недостатки.

На рисунке 3 показан разрез ударного узла с чашечным клапаном, который был сконструирован в Ереванском Политехническом институте на основе клапана тарана Персола. Здесь, ударный клапан 1, имеющий внешнюю форму цилиндра и внутреннее сечение в виде конуса, совершает возвратно-поступательные движения в наружном направляющем цилиндре 2. В период разгона на клапан постепенно начинают действовать увлекающая сила трения и разность давления на его торцевые площадки, благодаря которым он захлопывается и ударяется о верхний неподвижный диск 3, сидящий на верхнем резиновом амортизаторе 4. Таким образом, происходит гидравлический удар.

Рис.3. Ударный клапан чашечной конструкции

Чашечный клапан, по сравнению по сравнению с другими типами клапанов, имеющим такой же диаметр, обладает значительно большей пропускной способностью. Коэффициент гидравлического сопротивления у этого клапана намного меньше, возникающие напряжения на площадке удара достаточно малы и, следовательно, могут обеспечить большую длительность работы. В то же время чашечный клапан имеет два существенных недостатка. Во-первых, из-за малой, воздействующей на него силы увлечения истекающей воды, он медленно закрывается. Это ведет к снижению КПД водоподъемной установки, что особенно сказывается при малых значениях длины питательной трубы. Во-вторых, конструкция чашечного клапана более склонна к засорениям.

Исходя из выше приведенных особенностей, следует отметить, что чашечные клапаны можно рекомендовать только для работы в условиях чистой воды, если неограничен питательный расход и нет необходимости иметь высокий КПД, а также, если нужно получить низкочастотные импульсы количества движения рабочей среды. В иных случая применение чашечных клапанов себя не оправдывает. При значительных напорах не следует допускать удара клапана о металлическое седло [1, с. 66, 68].

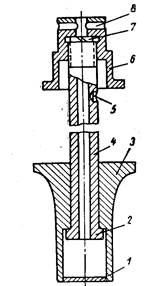

Существуют также конструкции ударного клапана, который движется на неподвижном штоке (рисунок 4).

Рис.4. Ударный клапан с неподвижным штоком

Направляющий шток 4 посредством гайки 6 опирается на корпус ударного узла. Клапан 3 свободно сидит на нижнем буртике 2 направляющего штока. Клапан надевают на шток при снятой гайке, нижнее его отверстие закрывают крышкой 1, которую приваривают к клапану. В периоде разгона клапан свободно скользит по штоку и закрывает отверстие истечения, а также отражения, падая, он опирается на буртик штока. Для предотвращения ослабления опорной гайки между ней и верхним штоком устанавливают эластичную шайбу 7. Завертывание и отвертывание гайки производится при помощи стержня, вставленного в отверстие 8. Для стопора на штоке имеется отверстие 5.

В нижнем сечении штока и при этой конструкции тарельчатого клапана развиваются некоторые напряжения, однако, они очень малы по сравнению с напряжениями, развивающимися в штоке, глухо соединенном с клапаном, поскольку кинетическая энергия клапана при падении намного меньше, чем при подъеме. Такие клапаны выходят из строя только по причине износа трущихся поверхностей штока и клапана. Когда износ доходит до степени, мешающей нормальной работе, шток заменят новым с несколько увеличенным диаметром. В условиях чистой воды такие клапаны работают в пределах ![]() циклов [1, с. 69].

циклов [1, с. 69].

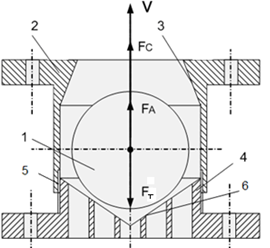

В работе [5] представлен ударный клапан тарельчатой конструкции вертикально-поступательного типа, который, совместно с техническими решениями, приведенными выше, предлагается классифицировать по количеству потоков рабочей жидкости, необходимых для обеспечения работы устройства, как однопоточный (рисунок 5). Ударный узел работает следующим образом. В исходном положении, когда течение среды через клапан 1 отсутствует, он удерживается конусообразной поверхностью перфорированного ограничителя хода 6, при этом проходное сечение клапана полностью открыто, а на шар 1 действует сила тяжести ![]() и сила противодействия со стороны ограничителя хода

и сила противодействия со стороны ограничителя хода ![]() , которая исчезает при всплытии клапана под действием рабочей среды.

, которая исчезает при всплытии клапана под действием рабочей среды.

Рис.5. Ударный клапан с неподвижным штоком

При подаче через ударный клапан рабочей среды, на него начинают действовать дополнительно сила Архимеда ![]() , направленная вверх и сила Стокса

, направленная вверх и сила Стокса ![]() , направленная в сторону движения среды. Когда скорость перемещаемой среды возрастет настолько, что величина силы Стокса

, направленная в сторону движения среды. Когда скорость перемещаемой среды возрастет настолько, что величина силы Стокса ![]() будет достаточна, чтобы увлечь за собой шарообразный клапан и тем самым, закрыть проходное сечение, возникнет гидравлический удар, в момент которого сила Стокса

будет достаточна, чтобы увлечь за собой шарообразный клапан и тем самым, закрыть проходное сечение, возникнет гидравлический удар, в момент которого сила Стокса ![]() мгновенно станет равна нулю. Затем, уже под действием силы тяжести (или при помощи возвратного устройства – на рисунке не указано) шарообразный клапан возвратится в исходное открытое положение и процесс вновь повторится в описанной выше последовательности. При этом на выходе устройства всегда реализуется импульсный режим течения перемещаемой среды.

мгновенно станет равна нулю. Затем, уже под действием силы тяжести (или при помощи возвратного устройства – на рисунке не указано) шарообразный клапан возвратится в исходное открытое положение и процесс вновь повторится в описанной выше последовательности. При этом на выходе устройства всегда реализуется импульсный режим течения перемещаемой среды.

Свободное перемещение клапана 1 под действием перемещаемой среды вдоль направляющей внутренней полости, образованной цилиндрическим корпусом 2 и перфорированным ограничителем хода 4, реализует возможность его постоянного равномерного взаимопритирания с конусообразным седлом корпуса 3, что обеспечивает его самоочищение и полностью исключает возможность отложений перемещаемой среды на рабочих поверхностях ударного узла. Работа клапана возможна в абсолютно любом положении, если конструкцию снабдить пружиной, возвращающей клапан его в исходное положение.

Среди двухпоточных ударных узлов следует выделить коромысловый тип [6] и оппозитный [7]. Двухпоточный ударный узел коромыслового типа с пружинным механизмом компенсации положения оси качения коромысла приведен на рисунке 6 [8].

а

а

б

б

Рис.6. Ударный узел с пружинным механизмом компенсации положения оси качения коромысла: а – схема, поясняющая принцип действия; б – внешний вид

Ударный узел данной конструкции работает следующим образом. Изначально все каналы рабочей среды, канал входа 2 и канал выхода 3 корпуса 1, связываются соответственно с источником подачи рабочей среды и её приемником. При этом, в начальный момент времени, когда движение рабочей среды еще отсутствует, один из ударных клапанов 4, закрепленный на штоке 5, находится в открытом положении, а другой в закрытом. Это обеспечивается перекосом коромысла 6 относительно оси ее качения 7, вызванным воздействием на торцы его плеч пружин 12, которые стремятся к пространственному положению наименьшего сжатия. Жесткость пружин 12 регулируется боковыми регулировочными винтами 11, установленными на внешней стороне корпуса 1. После одновременной подачи рабочей среды к каналам входа 2 она начнет истекать через открытый ударный клапан 4. Истечение рабочей среды будет продолжаться до тех пор, пока скорость её истечения не окажется достаточной для того, чтобы увлечь за собой ударный клапан 4 со штоком 5, преодолевая, при этом, максимальную, установленную боковыми регулировочными винтами 11, жесткость пружин 12 в момент горизонтального положения коромысла 6, и закроет его. В соответствующем канале входа 2 рабочей среды возникнет гидравлический удар, энергия которого может быть использована в зависимости от области применения устройства. Поскольку ударные клапаны 4 на штоках 5 связаны между собой коромыслом 6 на оси качения 7, которая закреплена на подвижной части 9 регулировочного механизма, опирающейся на опорную пружину 16, то закрытие одного из ударных клапанов 4 в канале входа рабочей среды 2 приводит к открыванию второго ударного клапана 4 в соответствующем канале входа 2 рабочей среды. Открытие и закрытие ударных клапанов 4 происходит с некоторым запаздыванием, которое определяется жесткостью опорной пружины 16 и пружин 12. После того, как второй ударный клапан 4 откроется, процесс генерации гидравлического удара повторится в описанной выше последовательности.

Приведенный выше способ реализации фазы перекрытия ударных клапанов 4 обеспечивает более устойчивую работу устройства и автоматическую подстройку фаз открытия и закрытия самих ударных клапанов 4 с учетом воздействия положительной и отрицательной волны генерируемого гидравлического удара в каналах входа 2 рабочей среды. Установка возвратных пружин 13 в каналах входа 2 рабочей среды между ударными клапанами 4 и корпусом 1 обеспечивает более быстрое и четкое их закрытие, исключает возможность чрезмерного вылета штока 5 с клапаном 4 в пространство канала входа 2 рабочей среды, а также позволяет реализовать возможность работы ударного узла в произвольном пространственном положении.

Ударный узел коромыслового типа оказался относительно сложным в изготовлении (всего на кафедре теплоэнергетических систем ФГБОУ ВПО «МГУ им. Н.П. Огарёва» было изготовлено 4 штуки) и характеризовался он значительными недостатками в работе. Это затруднительный пуск, затруднения в настройке на изменяющиеся параметры рабочей среды. При малейшем перекосе штоков ударных клапанов плотность их прилегания к седлам нарушалась и узел останавливался. Таким ударным узлом была оснащена котельная №3 в г. Спасск Пензенской области. Он неустойчиво работал, останавливался и, в последствии, был заменен на ударный узел оппозитного типа.

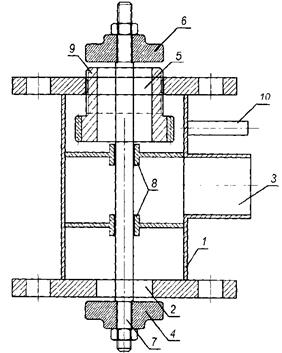

Технический результат, реализованный в оппозитном исполнении двухклапанного ударного узла, заключается в повышении его эффективности и надежности работы относительно приведенных выше устройств. На рисунке 7 изображена конструкция предлагаемого ударного узла [9]. Ударный узел оппозитного типа работает следующим образом. Изначально между ударными клапанами 4 и 6 устанавливается большее расстояние, чем между входными отверстиями 2 и 5 на величину хода ударных клапанов 4 и 6. Затем осуществляется подача жидкости из одного источника одновременно в оба входных отверстия 2 и 5. При полном открытии одного входного отверстия 2 второе 5 полностью закрыто ударным клапаном 6, плотно прилегающим к подвижному седлу 9. При открытом входном отверстии 2 вода, проходя через него, действует на открытый ударный клапан 4, вызывая его закрытие и создание гидравлического удара. А так как ударные клапаны 4 и 6 жестко связаны между собой при помощи центрирующего штока 7, то перемещение одного из них приводит к перемещению другого. Поэтому процесс повторяется в описанной выше последовательности для другого ударного клапана. Таким образом, данная конструкция способна самостоятельно поддерживать процесс закрытия и открытия ударных клапанов 4 и 6. Регулирование хода ударных клапанов 4 и 6 производится регулировочным винтом 11, при вращении которого крутящий момент посредством червячной передачи передается подвижному седлу 9, ввернутому во второе входное отверстие 5. При вращении подвижного седла 9 обеспечивается его поступательное движение, увеличивающее либо сокращающее величину хода ударных клапанов 4 и 6.

Рис.7. Ударный узел оппозитного типа

Приведённый вариант исполнения ударного узла позволяет повысить эффективность и надежность генерации импульсов количества движения рабочей среды за счет оппозитного расположения ударных клапанов и реализации механизма регулирования частоты и амплитуды сгенерированных гидравлических ударов. В свою очередь, недостатком данного технического решения является сложность работы устройства при малых расходах рабочей среды из-за присутствия механических потерь в движущихся частях.

Одним из возможных вариантов повышения эффективности работы ударного узла может служить исключение трения его внутренних деталей, что позволит наиболее полно использовать потенциал подаваемой через него рабочей среды [10]. На рисунке 8 представлена конструкция ударного узла оппозитного типа, в которой движение клапанов на открытие и закрытие при генерации гидравлических ударов, обеспечивается без трения штока о корпус устройства. Ударный узел включает в себя корпус 1 с двумя входными 2 и выходным 3 отверстиями, центрирующий шток 4 с жестко закрепленными на его торцах ударными клапанами 5, две направляющие втулки 6 с седлом 7, два стопорных кольца 8, две возвратные пружины 9 и две конические пружины 10.

Рис.8. Ударный узел оппозитного типа с плавающим штоком

Ударный узел работает следующим образом. Предварительно осуществляют его настройку, которая заключается в подборе жесткости возвратных 9 и конических 10 пружин таким образом, чтобы обеспечивалась разная высота подъема ударных клапанов 5 относительно седел 7. Для этой цели возвратные пружины 9 закрепляются в направляющих втулках 6 посредством стопорных колец 8, обеспечивающих доступ к указанным настройкам. Затем каналы входа 2 и канал выхода 3 корпуса 1, гидравлически связываются с источником подачи рабочей среды и ее приемником. В этом случае, рабочая среда попадает в каналы входа 2 последовательно через направляющие втулки 6 с седлом 7, минуя, при этом, ударные клапаны 5, жестко закрепленные на центрирующем штоке 4 и установленные между возвратными пружинами 9 и коническими пружинами 10, после чего покидает корпус 1 через выходное отверстие 3. Поскольку изначально между входными 2 и выходным 3 отверстиями корпуса 1 была обеспечена разность гидравлических сопротивлений, то в канале входа 2 с большим гидравлическим сопротивлением произойдет смещение ударного клапана 5 на закрытие, а второй ударный клапан 5 в соответствующем канале входа 2, посредством центрирующего штока 4, обеспечит его полное открытие. В результате закрытия одного канала входа 2 рабочей среды ударным клапаном 5 в соответствующей направляющей втулке 6 возникнет гидравлический удар, энергия которого используется в зависимости от области применения ударного узла. Затем, рабочая среда будет поступать в канал выхода 3 корпуса 1 ударного узла через другой, открытый, канал входа 2 и, при достаточной (установившейся) скорости истечения, увлечет за собой ударный клапан 5 на закрытие, а в соответствующей направляющей втулке 6 возникнет искомый гидравлический удар. Затем процесс генерации импульсов количества движения рабочей среды в направляющих втулках 6 будет происходить автоматически попеременно до тех пор, пока будет присутствовать подача рабочей жидкости через конструкцию ударного узла.

В результате использования данной конструкции ударного узла обеспечивается относительно высокая надежность и устойчивость его работы при качественной генерации импульсов количества движения рабочей среды в широком диапазоне изменения ее параметров. При этом реализуется механизм автоматической подстройки попеременного открытия и закрытия ударных клапанов за счет податливости пружин и полностью исключаются затраты на трение, благодаря чему ресурс использования устройства многократно увеличивается, а его энергоэффективность повышается. Данная конструкция ударного узла оказалась самой массовой. Изготавливались три типоразмера: 25, 50 и 100 мм условного прохода трубопровода. Узлы данного типа работают в учебно-научных лабораториях «Импульсные системы тепло- и водоснабжения», «Автономные источники энергоснабжения» Учебно-научного центра « Мордовский центр энергосбережения», в двух котельных г. Спасск Пензенской области. На базе данного технического решения был реализован Международный договор №450/12 от 26.09.2012 ФГБОУ ВПО «МГУ им. Н.П. Огарёва» с Jiangsu Thyristor Technology co., ltd» г. Чжэнцзян, КНР на тему «Разработка систем жидкостного охлаждения для силовых полупроводниковых приборов».

Заключение

В системах водоснабжения на основе гидравлического тарана в случае высоких скоростей рабочей среды и малых длин питательных труб, посредством которых обеспечивается ее подача к пульсатору потока, целесообразно использовать тарельчатые клапаны. Особенно оправданно их применение при ограниченном запасе расхода рабочей среды, поскольку тарельчатая конструкция обладает повышенным гидравлическим сопротивлением и, как следствие, обеспечивает быстрое срабатывание ударного узла. Для обеспечения работоспособности гидравлического контура на основе гидравлического тарана с открытым водным бассейном достаточно однопоточного исполнения ударного узла. В системах с отсутствием открытого бассейна предпочтительно применение двухпоточных ударных узлов.

В случае установки пульсатора потока в гидравлический контур с насосом, что чаще имеет место в системах теплоснабжения, должно быть обеспечено байпасирование потока рабочей среды до места установки насоса на трубопроводе. Это объясняется тем, что распространение ударной волны к насосу может привести к выходу его из строя (пробою сальников). Поэтому, байпасную линию рабочей среды, совместно с основной магистралью циркуляции рабочей среды, можно успешно использовать для привода ударного узла в двухпоточном исполнении. Таким образом, будет обеспечен импульсный режим циркуляции в гидравлическом контуре при защите насоса от гидравлических ударов.

В системах тепло- и водоснабжения, где используется принцип действия двухконтурного гидравлического тарана для трансформации напора одного контура в другой, целесообразно применять ударный узел с чашечным клапаном. Он генерирует низкочастотные импульсы количества движения рабочей среды, которые обеспечивают максимальный ход диафрагмы импульсного нагнетателя, позволяя ей возвратиться в исходное положение за более длительный промежуток времени между окончанием и последующим циклом гидравлического удара. Чашечные клапаны рекомендуются для работы в условиях чистой воды, если неограничен питательный расход и нет необходимости иметь высокий КПД. В иных случая применение чашечных клапанов себя не оправдывает

Практически в любых случаях использования ударного узла нужно стремиться к максимальному снижению веса ударного клапана, приводимого в действие рабочей средой, и увеличению рабочего зазора, что может быть достигнуто путем применения современных материалов, например, полиамида-6 (капролона). При этом, механические потери на трение, для обеспечения наибольшего КПД устройства, нужно свести к минимуму, что может быть реализовано путем обеспечения хода ударного клапана, подвешенного на конические пружины или диафрагму.

Рецензенты:

Водяков В.Н., д.т.н., профессор, профессор кафедры механизации и переработки сельскохозяйственной продукции Института механики и энергетики ФГБОУ ВПО «Мордовский государственный университет им. Н.П. Огарёва», г. Саранск;

Чаткин М.Н., д.т.н., профессор, заведующий кафедрой сельскохозяйственных машин имени профессора А.И. Лещанкина Института механики и энергетики ФГБОУ ВПО «Мордовский государственный университет им. Н.П. Огарёва», г. Саранск.

Библиографическая ссылка

Левцев А.П., Макеев А.Н., Макеев Н.Ф., Нарватов Я.А., Голянин А.А. ОБЗОР И АНАЛИЗ ОСНОВНЫХ КОНСТРУКЦИЙ УДАРНЫХ КЛАПАНОВ ДЛЯ СОЗДАНИЯ ГИДРАВЛИЧЕСКОГО УДАРА // Современные проблемы науки и образования. 2015. № 2-2. ;URL: https://science-education.ru/ru/article/view?id=23253 (дата обращения: 11.02.2026).