В условиях опытно-экспериментального и вспомогательного производства широкое распространение имеет обработка заготовок на трехкоординатных фрезерных станках с ЧПУ. Эффективное использование данного оборудования зависит от многих факторов, к числу которых можно отнести:

- выбор рациональной стратегии обработки;

- подбор инструмента и технологической оснастки;

- назначение режимов обработки;

- использование возможностей, заложенных в станок;

- осуществление контроля результатов обработки непосредственно на станке.

Современные инструментальные средства технической подготовки производства позволяют на этапе проектирования во многом учесть влияние этих факторов. Даже если не строить аналитически разрешимой или численно разрешимой математической модели процесса, остается необходимость рационально спланировать и поставить серию экспериментов, основанных на компьютерной симуляции процесса с последующей систематизацией, смысловой интерпретацией результатов и принятием решения.

Для разработки управляющих программ широко используются различные САМ–системы, например Siemens NX.

Разработка в CAM-системах осуществляется по геометрическим моделям деталей, при этом система предоставляет разработчику набор инструментальных средств типовых методов обработки. Однако возможных стратегий обработки – множество [4; 5].

Каждый разработчик ориентируется на свой опыт, интуицию, что не гарантирует оптимальности выбранного подхода ни с точки зрения трудоемкости, ни с точки зрения затрат по различным факторам (инструменту, лишних движений станка, не связанных с обработкой, недоиспользованию возможностей конкретного станка и т.д.).

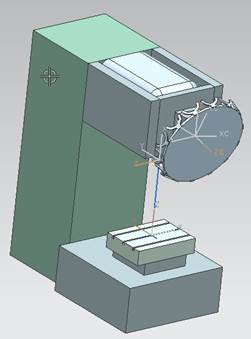

Наличие возможности оценки вариантов может быть обеспечено инструментальными средствами имитационного моделирования и возможностью постановки планируемого эксперимента в виде компьютерной симуляции [7; 8]. Для этой цели был разработан симулятор станка Fanuc – Robodrill (рис. 1)

Рис. 1. Разработанный симулятор станка Fanuc – Robodrill

Симулятор станка состоит из нескольких спроектированных компонентов, обеспечивающих функциональные связи элементов «станок-приспособление-инструмент-деталь».

Наладка станка определяется компонентами SETUP, которые определяются при симуляции процесса обработки на станке. Модель детали определяется как элемент PART, оснастка, в частности, как прижимы, прихваты определяются как элементы FIXTURE .

Инструментальный магазин моделируется компонентой TOOL_MAGAZIN.

Остановимся на компоненте TOOL_ARM, имеющей ось V. При повороте вокруг оси V адаптер с патроном позиционируется по торцам шпинделя, позволяя осуществлять смену инструмента. Выбор одного из четырнадцати находящихся в магазине станка инструментов осуществляется поворотом магазина относительно оси С. Перемещение осуществляется дискретно на угол, кратный 360/14, а позиционирование задаётся номером инструмента.

Для выполнения компьютерной симуляции обработки и учета факторов, влияющих на результат, были смоделированы средства технологического оснащения.

Наиболее неоднозначным, но достаточно сильно влияющим на общий результат, является подбор режущего инструмента. Режущий инструмент, например концевые фрезы, могут выбираться по каталогам и заказываться для решения текущих задач обработки, но спектр возможных вариантов может существенно различаться как по геометрическим характеристикам, так и по стоимости. Выбранный инструмент в значительной мере предопределяет режимы, на которых будет вестись обработка. Режимы, в свою очередь, определяют производительность обработки.

На трехкоординатном фрезерном станке с ЧПУ выполняются, как правило, операции: фрезерование концевыми и торцовыми фрезами плоских поверхностей, сверление, растачивание, резьбонарезание, резьбофрезерование, обработка фасонных поверхностей.

Режимы фрезерования, например для обработки концевыми фрезами, определяются либо по справочным данным [1], либо по материалам или программам от поставщиков режущего инструмента [6].

В условиях опытно-экспериментального производства для исходных заготовок используются простые геометрические формы: призмы, цилиндры. Черновые операции осуществляют выборки массивов материала, обработка может осуществляться с перезакреплениями и переустановами. На данном этапе ставится задача увеличения производительности и сокращения затрат, в том числе на режущий инструмент.

Скорость съёма материала может быть оценена по результатам компьютерной симуляции либо по зависимости:

![]() , мм3/мин,

, мм3/мин,

где ![]() - глубина резания, мм;

- глубина резания, мм;

![]() - глубина резания, мм;

- глубина резания, мм;

![]() - подача стола станка, мм/мин.

- подача стола станка, мм/мин.

(1)

Ограничения накладываются по потребляемой мощности и усилиям в направлении движения подач.

Выбор режущего инструмента может осуществляться несколькими способами, например концевые фрезы, с варьированием диаметра. При заданных рекомендуемых соотношениях глубины и ширины фрезерования время обработки будет меняться, соответственно при заданной стойкости фрезы (при условии, что она не перетачивается) можно оценить затраты на инструмент:

![]() ,

,

где Зи – затраты на инструмент, руб.; t – время работы инструмента, мин; ц – покупная цена инструмента, руб.; Т – стойкость инструмента, мин.

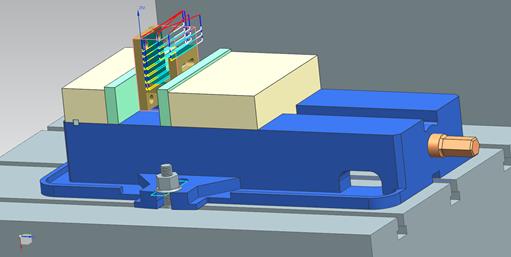

В качестве примера рассматриваемого подхода была осуществлена выборка массива

Рис. 2. Симуляция обработки, связанной с выборкой массива материала

материала детали технологической оснастки (сталь У10А, НВ180...200). Из располагаемого инструмента операцию можно было осуществить фрезами диаметром 16, 20, 25 мм. Для каждой фрезы были подобраны возможные режимы обработки. Далее моделировались все варианты обработки, и осуществлялась оценка результатов.

Для рассматриваемого выше случая результаты сведены в таблицу 1.

Таблица 1

Результаты подбора инструмента

|

D, мм |

B, мм |

t, мин |

Sz |

V |

Время обработки, мин |

Длина, мм |

Цена, руб. |

Затраты, руб. |

|

16 |

5 |

16 |

0,05 |

69 |

14 |

4250,5 |

400 |

62,22 |

|

0,1 |

55 |

9 |

40 |

|||||

|

|

||||||||

|

20 |

6 |

20 |

0,05 |

75 |

13,87 |

4250,5 |

600 |

92,47 |

|

0,1 |

60 |

8,77 |

58,47 |

|||||

|

0,2 |

53 |

5,08 |

33,87 |

|||||

|

25 |

8 |

25 |

0,05 |

80 |

16,38 |

4174,8 |

800 |

145,6 |

|

0,1 |

64 |

10,33 |

91,82 |

|||||

|

0,18 |

50 |

7,42 |

65,96 |

|||||

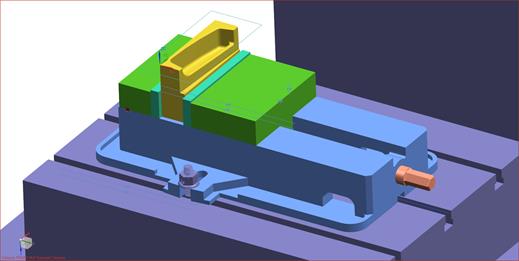

Для чистовой обработки важно обеспечить требуемую точность и шероховатость, подбор инструмента в данном случае тоже неоднозначен. Например, для чистовой обработки фасонных поверхностей детали (рис. 4) по каталогу можно подобрать несколько вариантов инструмента.

Рис. 3. Наладка для чистовой обработки фасонных поверхностей

Результат моделирования при различных вариантах подбора инструмента представлен в таблице 2.

Таблица 2

Результаты оценки варианта подбора инструмента на чистовую обработку

|

D, мм |

fz |

V |

|

t, мин |

L, мм |

Цена, руб. |

Затраты на инструмент, руб. |

|

3 |

0,05 |

202 |

7 |

5,35 |

16526,4 |

3000 |

178,3 |

|

4 |

0,08 |

202 |

8 |

3,8 |

14874,8 |

4500 |

190 |

|

5 |

0,09 |

202 |

10 |

3,43 |

13116,7 |

6800 |

228,7 |

|

6 |

0,1 |

202 |

10 |

3,23 |

12366,7 |

8800 |

287 |

При выборе инструмента решение принимается по результатам оценки исходя из минимальных стоимостных затрат.

Каждая технология, принятая для исполнения в виде электронной таблицы, сохраняется в общую базу. Применяемые средства технологического оснащения статистически обрабатываются для учета частоты применения и, соответственно, учета их при организации рабочего места, по аналогии с рекомендациями научной организации труда [2; 3].

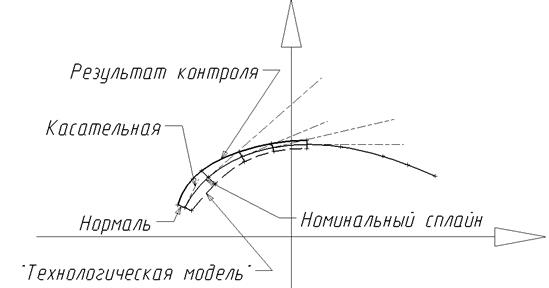

Операции контроля могут осуществляться на самих станках с применением трехкоординатных щупов. При наличии отклонений от требуемых результатов за пределами допуска исходная геометрическая модель, по которой разрабатывалась программа, может корректироваться. Корректирование исходной конструкторской модели может осуществляться аналитически, путем редактирования формообразующей геометрии. Если кривые, в частности плоские кривые, заданы аналитически, например ![]() - уравнение кривой (рис. 5), то

- уравнение кривой (рис. 5), то ![]() - уравнение касательной к данной кривой, проходящей через точку

- уравнение касательной к данной кривой, проходящей через точку ![]() . Здесь

. Здесь ![]() . Уравнением нормали к данной кривой будет

. Уравнением нормали к данной кривой будет ![]() . Коррекция будет осуществляться по результатам контроля при обработке пробной заготовки, в противоположном направлении на расстояние

. Коррекция будет осуществляться по результатам контроля при обработке пробной заготовки, в противоположном направлении на расстояние ![]() , здесь l - длина отрезка, заданного координатами крайних точек. Для формообразующих сплайнов на отдельных участках данные вычисления могут осуществляться с применением регрессионных моделей.

, здесь l - длина отрезка, заданного координатами крайних точек. Для формообразующих сплайнов на отдельных участках данные вычисления могут осуществляться с применением регрессионных моделей.

Рис. 4. К расчету величины коррекции по результатам контроля.

Таким образом, на этапе проектирования технологии механической обработки на трех координатных станках с ЧПУ осуществляется подбор режущего инструмента и назначение режимов резания по результатам компьютерной симуляции и оценки по модели трудоемкости механической обработки, что существенно сокращает затраты на отладку технологии механической обработки.

Рецензенты:

Газизуллин К.М., д.т.н., профессор кафедры «Динамика и прочность машин» ФГБОУ ВПО «Казанский государственный энергетический университет» Минобрнауки РФ, г. Казань;

Лунев А.Н., д.т.н., профессор кафедры «Технологии машиностроительных производств» ФГОУ ВПО «Казанский национальный исследовательский технический университет им. А.Н. Туполева» Минобрнауки РФ, г. Казань.

Библиографическая ссылка

Абзалов А.Р., Обайди Л.М., Печенкин М.В. ПРОЕКТИРОВАНИЕ ОПЕРАЦИЙ ОБРАБОТКИ НА ТРЕХКООРДИНАТНЫХ СТАНКАХ С ЧПУ В УСЛОВИЯХ ОПЫТНО-ЭКСПЕРИМЕНТАЛЬНОГО ПРОИЗВОДСТВА // Современные проблемы науки и образования. 2015. № 2-2. ;URL: https://science-education.ru/ru/article/view?id=23213 (дата обращения: 28.02.2026).