Основную массу заготовок в машиностроении получают различными методами литья. Качество литых заготовок во многом зависит от правильно спроектированной литниковой системы. Причем полученные отливки могут ощутимо различаться по массе, геометрии, точности и применяемому сплаву. Методика расчета литниковых систем для разных сплавов и способов литья разрабатывалась разными специалистами, поэтому в литературе можно найти множество рекомендаций, эмпирических зависимостей и номограмм, позволяющих определить приблизительные размеры каналов литниковой системы. Затем проводится гидравлический расчет системы, и размеры корректируются. Такой расчет сопряжен с рядом трудностей, таких как отсутствие данных о некоторых гидравлических сопротивлениях и механизме отбора жидкости из коллектора.

Экспериментальный поиск данных коэффициентов на жидком металле затруднен: необходимо обеспечение безопасности эксперимента, применение дорогостоящей оснастки, также проблематично поддерживать постоянный напор жидкого металла. Поэтому имеет смысл для поиска значений коэффициента гидравлического сопротивления проводить заливку лабораторного стенда водой [3; 4].

Целью данной работы является произвести моделирование заливки стенда водой, определить примерное распределение скоростей в питателях, оценить величину расхода литниковой системы.

Методика проведения эксперимента

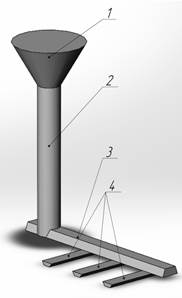

Одним из часто используемых типов литниковых систем является L-образная система. В общем случае такая система состоит из чаши или воронки 1, стояка 2, коллектора (шлакоуловителя) 3, причем поток из стояка в коллектор направляется только в одну сторону, и нескольких питателей 4 (рис. 1).

Рис. 1. L-образная система

Представляет интерес распределение скоростей потока в питателях, осуществляющих последовательный отбор жидкости из коллектора. Для получения наиболее точных результатов необходимо обеспечить постоянный напор как в самом стенде для исследования, так и в его модели.

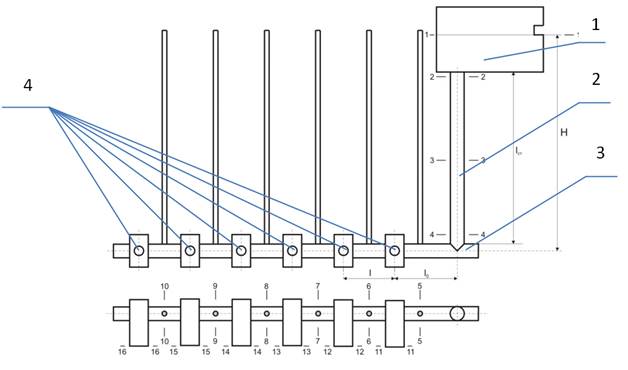

Для изучения течения потока в L-образной литниковой системе был спроектирован стенд. Схема стенда представлена на рис. 2 [1; 2]. Стенд состоит из чаши 1, стояка 2, коллектора 3 и питателей 4, имеющих одинаковые поперечные сечения. В чаше есть специальная щель для слива избытков жидкости, что позволяет поддерживать напор H = 0,362 м постоянным. Продольные оси питателей и коллектора находятся в одной плоскости. Литниковая система к началу эксперимента полностью заполнена водой.

Рис. 2. Схема стенда [1]

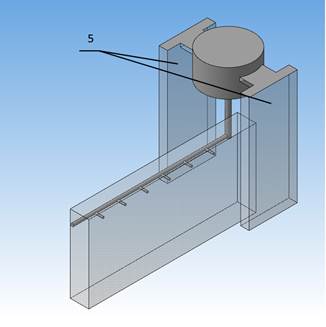

Для данной ЛС длина стояка lст = 0,257 м, длина каждого питателя lп = 0,0495 м, расстояние между питателями l = 0,119 м, расстояние от стояка до первого питателя l0 = 0,122 м. Диаметры питателя, коллектора и стояка: dп = 0,00903 м, dк = d5 = d6 = d7 = d8 = d9 = d10 = 0,01603 м, dст = d2 = d3 = d4 = 0,02408 м. Внутренний диаметр литниковой чаши равен 0,272 м, высота воды в чаше - 0,1015 м. Площади сечений питателя, коллектора и стояка, соответственно: Sп = 64,042073·10-6 м2, Sк = 201,816620·10-6 м2, Sст = 455,410300·10-6 м2 [1]. Для проведения численного моделирования была изготовлена 3D-модель стенда, которая содержит резервуары для слива избытков жидкости 5 (рис. 3). Они позволяют избежать вдавливания жидкости при моделировании, которое происходит, если задать расход потока на входе в чашу больше расхода на выходе из питателей.

Рис. 3. 3D-модель литниковой системы

Результаты исследования и их обсуждение

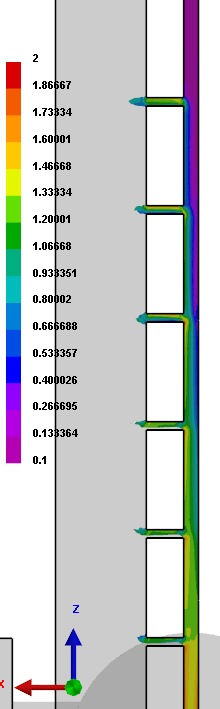

Результат моделирования представлен на рис. 3 и в табл. 1. На рис. 3 получена картина распределения скоростей по коллектору и питателям, причем видно, что скорость наиболее удаленного от стояка питателя - VI - выше, чем у ближнего - I (vIV/vI ≈ 1,78 при расчетном отношении 1,85). В таблице 1 представлены результаты расчетов [1] и моделирования, где vI, vII, vIII, vIV - скорость на выходе из соответствующего питателя.

Таблица 1

Скорости потока и расход на выходе из питателей

|

Скорость, м/с |

||||||

|

|

vI |

vII |

vIII |

vIV |

vV |

vVI |

|

Расчетные данные |

0,68 |

0,76 |

0,89 |

1,04 |

1,19 |

1,26 |

|

Моделирование |

0,7-0,75 |

0,75-0,8 |

0,93-1,0 |

1,0-1,1 |

1,19-2,0 |

1,25-1,33 |

|

Расход, м3/с |

||||||

|

|

QI |

QII |

QIII |

QIV |

QV |

QVI |

|

Расчетные данные |

43,78 |

48,62 |

56,73 |

66,76 |

76,48 |

80,87 |

|

Моделирование |

45,6 |

49,3 |

61,4 |

66,8 |

76,0 |

82,0 |

Рис. 4. Результат моделирования, м/с

Выводы

Полученный результат практически совпадает с расчетными значениями [1]. Из вышесказанного можно сделать вывод, что использование продуктов для численного моделирования не ограничено случаями получения простых отливок и стандартными ситуациями. При корректно заданных параметрах моделирование может применяться для предварительной оценки характеристик лабораторных стендов и других случаев, когда требуется поддерживать достаточно точную величину напора.

Рецензенты:

Беленький В.Я., д.т.н., профессор, декан МТФ ПНИПУ, г. Пермь;

Сиротенко Л.Д., д.т.н., профессор, каф. МТиКМ ПНИПУ, г. Пермь.

Библиографическая ссылка

Шаров К.В., Пустовалов Д.О., Богомягков А.В., Белова С.А., Мазунина Н.В. МОДЕЛИРОВАНИЕ ЗАЛИВКИ L-ОБРАЗНОЙ ЛИТНИКОВОЙ СИСТЕМЫ // Современные проблемы науки и образования. 2015. № 2-2. ;URL: https://science-education.ru/ru/article/view?id=22936 (дата обращения: 05.02.2026).