Использование терморасширенного графита (ТРГ) в качестве электропроводящего наполнителядля полимерных материалов и применение для их формования высокопроизводительной шнековой экструзии является наиболее перспективным направлением получения легких, износостойких, устойчивых к воздействию агрессивных сред электропроводящих полимерных композиций. Устойчивый интерес к полимерно-графитовым композитам обусловлен их широкими возможностями для использования в производстве электротехнического оборудования, с целью повышения его надежности, технологичности и экономичности [4, 6-8].

Целями данной работы являются:

- экспериментальный подбор технологии переработки (измельчения) исходных материалов необходимой для получения оптимальной структуры формуемого композита;

- изучение влияния наполнителя (ТРГ) на электрические свойства и физико-механические характеристики композиции.

Материал и методы исследования

Исходные материалы:

- гранулыПВХ-пластиката размером 4-5 ммв качестве полимерного связующего;

- терморасширенный графит неизмельченный

(насыпная плотность 0,004 ![]() )

в качестве электропроводящего наполнителя.

)

в качестве электропроводящего наполнителя.

Для повышения термостабильности и улучшения перерабатываемости (т.е. для снижения интенсивности деструкции и повышения пластичности при экструдировании) в ПВХ был введен пластификатор.

Получение композиционных материалов ТРГ-полимер проводилось по технологиям, описанным в таблице 1.

Таблица 1

Технологии получения композиционных материалов ТРГ-полимер

|

№ этапа |

Технология I |

Технология II |

|

1 |

Измельчение гранул ПВХ-пластиката. |

Совместное измельчение гранул ПВХ-пластиката и частиц ТРГ в измельчителе. |

|

2 |

Измельчение

частиц ТРГ до насыпной плотности 0,018 |

- |

|

3 |

Перемешивание порошков полимерного связующего и электропроводящего наполнителя до получения однородной смеси по объему. |

- |

|

4 |

Формование образцов (в виде ленты) из смеси компонентов на одношнековом экструдере. * Изменение температуры по зонам экструдера: - зона загрузки – 120 °С; - зона плавления – 140 °С; - зона смешения – 150 °С; - зона – формования (экструзионная головка) – 150 °С. Давление в экструзионной головке ~ 8 МПа. |

|

*Количество прогонок композиции на экструдере варьируется от 5 до 8 и зависит от уровня гомогенизации формуемого материала (для совместного измельчения (технология I) меньшее количество прогонок, для раздельного измельчения компонентов (технология II) – большее).

Измельчение проводили посредством объемно-деформационного разрушения гранул термопластичного материала и частиц терморасширенного графита в измельчителе, содержащем рабочие элементы раздавливающе-крутящего и истирающего воздействия, оригинальной конструкции (подана заявка на изобретение).

Испытуемые образцы-лентыполучали переработкой смеси компонентов ТРГ-ПВХ-пластикат на одношнековом экструдере фирмы «Брабендер» (таблица 2). С помощью штанцевого ножа из лент были вырезаны образцы для определения физико-механических характеристик при растяжении при комнатной температуре на испытательной машине МИ-40КУ в соответствии с ГОСТ 11262-80 (скорость раздвижения зажимов испытательной машины – 50 мм/мин.).

Таблица 2

Характеристики экструдированных образцов

|

№ образца |

Полимерная основа |

Содержание ТРГ, % |

Способ измельчения |

|

I |

ПВХ-пластикат |

5 |

Раздельное (Технология I) |

|

II |

5 |

Совместное (Технология II) |

|

|

III |

10 |

Раздельное(Технология I) |

|

|

IV |

10 |

Совместное(Технология II) |

|

|

V |

15 |

Раздельное(Технология I) |

|

|

VI |

15 |

Совместное(Технология II) |

Удельное объемное электрическое сопротивление экструдированныхобразцов-лент измеряли четырехзондовым методом на постоянном токе. Сопротивление образцов определяли в направлении экструзии. Измерение электропроводности проводилось минимум на 3 образцах для одной концентрации наполнителя в 4 точках. Для изучения структуры использовали металлографический микроскоп «Альтами МЕТ 5» при увеличениях до 600 крат.

Результаты исследования и их обсуждение

При совместном измельчении (технология II) происходит одновременное деформирование и измельчение гранул ПВХ-пластиката(с образованием высокоразвитой поверхности, см. рис. 1, 2, а и б) и измельчение частиц терморасширенного графита, с последующим внедрением последних в образовавшиеся поры полимера, сопровождающееся повышением адгезионных связей (механических) между компонентами смеси. Кроме того, совместное измельчение снижает вероятность выведения пластификатора из полимера в поры электропроводящего наполнителя при последующей экструзии, так как поры частиц ТРГ уже «заняты» измельченным ПВХ-пластикатом [8].

Рис. 1. Деформированные и измельченные гранулы ПВХ-пластиката

а)

б)

Рис. 2. Микроструктура поверхностного слоя гранулы ПВХ-пластиката

а) до измельчения (х600);б) после измельчения (х600).

В результате шнековой экструзии были получены образцы-лентыдлиной ~ 2-2,2 м, толщиной ~ 0,12 см, шириной ~ 2,37 см. Значения физико-механических характеристик ПВХ, ПВХ-пластиката и испытуемых образцов представлены в таблице 3 [7].

Таблица 3

Физико-механические характеристики при растяжении при комнатной температуре

|

Образец |

Прочность при разрыве, МПа |

Относительное удлинение при разрыве, % |

|

ПВХ |

45-70 |

10-60 |

|

ПВХ-пластикат |

14 |

250 |

|

I |

12,5 |

122 |

|

II |

12,6 |

120 |

|

III |

12 |

60 |

|

IV |

12 |

62 |

|

V |

9,8 |

45 |

|

VI |

10 |

46 |

Из представленных в таблице 3 результатов следует, что наилучшими физико-механическими свойствами обладают образцыI и II с меньшейконцентрацией ТРГ (5%); худшие физико-механические свойства у образцов V и VI (ТРГ – 15%). При этом значения прочности и относительного удлинения при разрыве не зависят от способа измельчения исходных компонентов (совместного или раздельного). Данный результат можно объяснить большим количеством прогонок композиции на экструдере, а,следовательно, высокой гомогенизацией формуемого материала. Увеличение содержания электропроводящего наполнителя, как и ожидалось, приводит к увеличению жесткости полимерного композиционного материала [7, 8].

В таблице 4 представлены значения удельного объемного электрического сопротивления в 4 точках образцов-лент I-VI. Для определения влияния полимерной пленки на электрические характеристики образцов поверхностный слой был удален.

Таблица 4

Электрические характеристики экструдированных образцов

|

№ |

Удельное

объемное электрическое сопротивление |

|||||||

|

Поверхностный слой НЕ удален |

Поверхностный слой удален |

|||||||

|

1 |

2 |

3 |

4

2 3 4 |

1 |

2 |

3 |

4

3 4 |

|

|

I |

>15000 |

|||||||

|

II |

>15000 |

|||||||

|

III |

>15000 |

4,7 |

5,2 |

4,4 |

5,8 |

|||

|

IV |

>15000 |

3 |

3 |

2,2 |

5,2 |

|||

|

V |

18,5 |

11,4 |

9,3 |

8,6 |

0,86 |

0,79 |

0,72 |

0,43 |

|

VI |

9,2 |

3,6 |

12,2 |

3,6 |

0,85 |

0,13 |

0,2 |

0,34 |

Поверхность экструдированных образов покрыта полимерной пленкой, препятствующей равномерному распределению электропроводящей составляющей (частиц ТРГ).

Образцы I и II (ТРГ – 5%) не являются проводниками,

так как имеют большое удельное объемное электрическое сопротивление![]() 1,5

1,5![]() Ом·см;

удаление полимерной пленки с поверхности образцов не дает видимых улучшений.

Образцы III и IV (ТРГ – 10%) электросопротивление

Ом·см;

удаление полимерной пленки с поверхности образцов не дает видимых улучшений.

Образцы III и IV (ТРГ – 10%) электросопротивление ![]() 2…6

2…6![]() Ом·см;

образец IV, изготовленный по технологии II (совместное измельчение) после удаления

полимерной пленки имеет электросопротивление

Ом·см;

образец IV, изготовленный по технологии II (совместное измельчение) после удаления

полимерной пленки имеет электросопротивление![]() на

~ 50% меньше, чем образец III изготовленный по технологии I (раздельное измельчение). Образцы V и VI(ТРГ – 15%) электросопротивление

на

~ 50% меньше, чем образец III изготовленный по технологии I (раздельное измельчение). Образцы V и VI(ТРГ – 15%) электросопротивление ![]() 0,1…18,5

0,1…18,5![]() Ом·см;

образец VI, изготовленный по технологии II (совместное измельчение) имеет

электросопротивление

Ом·см;

образец VI, изготовленный по технологии II (совместное измельчение) имеет

электросопротивление ![]() на

~ 65% меньше, а

после удаления полимерной пленки –

на

~ 65% меньше, а

после удаления полимерной пленки –![]() на

~ 70% меньше, чем образец V изготовленный по технологии I (раздельное измельчение). Таким

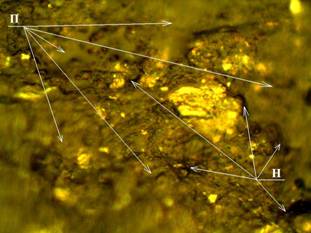

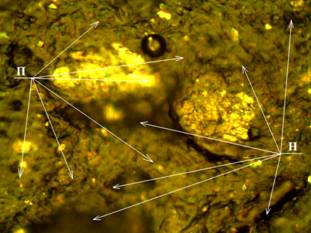

образом, совместное

измельчение обеспечивает более равномерное распределение частиц ТРГ в полимере

и на поверхности полимерной пленки, см. рис. 3, а и б.

на

~ 70% меньше, чем образец V изготовленный по технологии I (раздельное измельчение). Таким

образом, совместное

измельчение обеспечивает более равномерное распределение частиц ТРГ в полимере

и на поверхности полимерной пленки, см. рис. 3, а и б.

а)

б)

Рис. 3. Микроструктура поверхностного слоя образца-ленты (ТРГ - 15%);

П – полимерная пленка, Н – частицы ТРГ:

а)образец V – раздельное измельчение (х600);

б) образец VI – совместное измельчение (х600)

Выводы

Проведенные исследования показали, что:

1.

Применение

метода шнековой экструзии позволяет получать электропроводящие композиции

ПВХ-пластикат-ТРГ с массовой концентрацией наполнителя ![]() .

Для стабилизации электропроводящих

свойств полимерной композиции необходимо увеличить содержание наполнителя до

20%. Возникновение полимерной пленки на испытуемых образцах-лентах обусловлено

относительно малым содержанием ТРГ и деформационными процессами, проходящими

при экструзии композиции.

.

Для стабилизации электропроводящих

свойств полимерной композиции необходимо увеличить содержание наполнителя до

20%. Возникновение полимерной пленки на испытуемых образцах-лентах обусловлено

относительно малым содержанием ТРГ и деформационными процессами, проходящими

при экструзии композиции.

2.

Совместное

измельчение (технология II) гранул ПВХ-пластиката и частиц ТРГ

позволяет получить однородную структуру композиции, за счет более равномерного

распределения частиц ТРГ по полимеру, по сравнению с технологией I (раздельное измельчение исходных

компонентов).Электросопротивление образцов ![]() ,

изготовленных по технологии IIна ~ 65% меньше, чем электросопротивление образцов

,

изготовленных по технологии IIна ~ 65% меньше, чем электросопротивление образцов ![]() изготовленных

по технологии I.

изготовленных

по технологии I.

3. Прочность и относительное удлинение при разрыве не зависят от вида измельчения исходных компонентов смеси (совместное или раздельное). При повышении концентрации электропроводящего наполнителя растет жесткость полимерной композиции.

Рецензенты:Сиротенко Л.Д., д.т.н., проф. каф. МТиКМ ПНИПУ, г. Пермь;

Матыгуллина Е.В., д.т.н., проф. каф. МТиКМ ПНИПУ, г. Пермь.

Библиографическая ссылка

Нестеров А.А., Макарова Л.Е., Москалев В.А. ЭЛЕКТРОФИЗИЧЕСКИЕ СВОЙСТВА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ТЕРМОРАСШИРЕННЫЙ ГРАФИТ // Современные проблемы науки и образования. 2015. № 2-2. ;URL: https://science-education.ru/ru/article/view?id=22881 (дата обращения: 28.02.2026).