Качество изображения микрообъектива определяется качеством изготовления оптических элементов, а также качеством их позиционирования относительно друг друга, за что отвечают качественно изготовленные механические элементы, такие как оправы линз и прокладные кольца.

Высота и центровка традиционно обеспечиваются на специальном станке [5] подрезкой опорного торца микрообъектива (при этом требуемую величину центровки обеспечивают наклоном микрообъектива). Это связано с тем, что накладываемые допуски настолько жесткие, что оказываются невыполнимыми при сборке. Как было показано в работе [2], при обработке на станке возникает наклон опорного торца микрообъектива, что приводит к ряду негативных явлений, снижающих качество изображения и точность установки микрообъектива.

В работе [2] было показано одно из возможных решений данной проблемы, связанное с применением унифицированной конструкции микрообъектива, которая позволяет производить юстировку высоты и центровки. На основании данной унифицированной конструкцией в нашей прошлой работе была предложена конструкция стенда для контроля целевых показателей качества и осуществления юстировки. В настоящей работе рассматривается дальнейшая модернизация стенда для контроля и юстировки.

Автоматизированный контрольно-юстировочный стенд

Как говорилось выше, при производстве микрообъективов требуется произвести контроль целевых показателей качества. Остановимся более подробно на каждом из них. Высота микрообъектива – это расстояние от плоскости предмета до опорного торца. В зависимости от увеличения и апертуры допуск на данную величину может варьироваться и при использовании высокоапертурных объективов может достигать ±10 мкм. Центровка – это величина несовпадения механической и оптической осей микрообъектива. Данное явление связано с погрешностями изготовления деталей микрообъектива. Качество изображения – наиболее сложный и комплексный параметр. Для оценки качества изображения используются различные методы. Наиболее простой и наиболее часто используемый метод для контроля качества изображения микрообъективов – контроль по дифракционному изображению точки. Как известно, если в плоскость предмета микрообъектива поместить точечную диафрагму, размеры которой меньше предела разрешения – ее изображения в плоскости предмета будет представлять собой дифракционную картину. В зависимости от соотношения энергии в данной картине можно делать выводы о качестве изображения данного микрообъектива. Принято считать микрообъектив качественно выполненным, если 80% энергии в плоскости изображения сосредоточено в главном максимуме дифракционной картины.

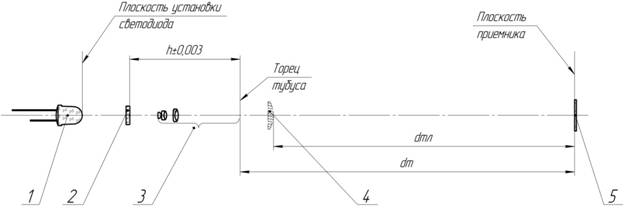

Концепция разрабатываемого стенда была представлена в работе [2]. Оптическая схема представлена на рисунке 1.

Рис. 1. Эскиз оптической схемы стенда для контроля целевых показателей качества микрообъективов: 1– светодиод, 2 – марка или точечная диафрагма, 3 – микрообъектив, 4 – тубусная линза, 5 – ПЗС-матрица, dтл – фокусное расстояние тубусной линзы,

dт – длина тубуса микрообъектива

Светодиод освещает марку, которая изображается микрообъективом на ПЗС-матрице. Измерение высоты может производиться двумя способами: относительным и абсолютным. В первом случае для настройки стенда требуется эталонный микрообъектив, который устанавливается на тубус, после чего матрица выставляется на расстояние, соответствующее длине тубуса микрообъектива и производится наведение микрообъектива на марку до получения ее четкого изображения на матрице. После этого координаты марки могут считаться нулевым отсчетом, относительно которого отсчитывается допуск на высоту других микрообъективов. Во втором случае требуется добиться соприкосновения плоскости марки и плоскости тубуса и считать данное положение марки нулевым отсчетом. При этом измерение высоты будет носить абсолютный характер, в отличие от первого способа.

Для контроля центровки требуется также предварительная настройка стенда. Для этого требуется привести центр ПЗС-матрицы и марку на механическую ось стенда, которую образует ось резьбы тубуса, перпендикулярная его торцу. При этом для такой юстировки предлагается использовать идеально отцентрованныймикрообъектив. Показателем искомой несоосности при контроле центровки будет являться сдвиг изображения марки с плоскости ПЗС-матрицы относительно ее центра (или положения изображения марки при измерении центровки эталонного объектива при относительном методе контроля).

Для контроля качества изображения требуется произвести замену марки на точечную диафрагму требуемого размера. Для получения более полной информации о качестве оптической системы было принято решение сделать возможным контроль качества изображения в рамках всего поля зрения. Поэтому требуется перемещение точечной диафрагмы в двух взаимно перпендикулярных направлениях в плоскости предмета.

Совместно с рукой-манипулятором стенд способен функционировать в полностью автоматическом режиме. Принцип работы прост: после настройки стенда на тубус устанавливается микрообъектив, камера с помощью позиционера на основе шагового двигателя перемещается на расстояние, соответствующее тубусу микрообъектива (при контроле микрообъективов с тубусом бесконечность в ход лучей вводится тубусная линза и камера выставляется на расстояние, соответствующее фокусному расстоянию тубусной линзы). После этого предметный стол с установленной на нем маркой перемещается вдоль оптической оси до получения резкого изображения марки на ПЗС-матрице камеры. Показания позиционера, перемещающего предметный стол покажут высоту микрообъектива, а по положению изображения марки относительно центра матрицы компьютер вычислит величину децентровкимикрообъектива.

Далее предметный стол отводится от микрообъектива, рука-манипулятор заменяет марку на точечную диафрагму. Затем камера отъезжает от плоскости изображения контролируемого микрообъектива на расстояние, соответствующее длине тубуса высоте вспомогательного микрообъектива (он используется для дополнительного увеличения дифракционной картины, так как размер пикселя матрицы недостаточен для верного анализа данной картины [4]). В ход лучей вводится вспомогательный микрообъектив так, чтобы плоскость изображения контролируемого микрообъектива совпала с плоскостью предмета вспомогательного. После этого происходит фиксация функции рассеяния точки. Для более точного анализа аберраций контролируемого микрообъектива камера и вспомогательный микрообъектив синхронно сдвигаются от плоскости изображения контролируемого микрообъектива (так как некоторые аберрации лучше проявляют себя в расфокусированном изображении [3]). После анализа функции рассеяния точки для осевого расположения точечной диафрагмы следует провести анализ качества изображения в пределах поля зрения. Для этого точечная диафрагма начинает перемещаться двухкоординатным позиционером в плоскости, перпендикулярной оптической оси. Полученные данные обрабатываются с помощью специальных программ [1], позволяющих определить процентное соотношение энергии в кольцах функции рассеяния точки. На основании этих данных делается вывод о качестве изображения микрообъектива.

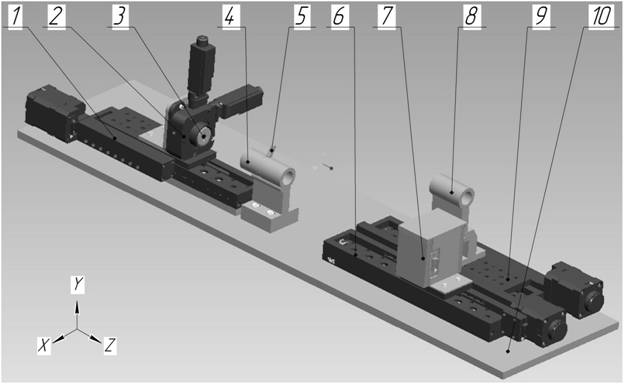

Основываясь на вышесказанном, была выполненатрехмерная модель стенда (рис. 2), экспериментальный макет стенда, на котором производились измерения высоты, центровки и качества изображения.

Рис. 2. 3D-модель стенда: 1 – позиционер для перемещения предметного столика с маркой вдоль оси Z, 2 – позиционер для перемещения марки в плоскости XY, 3 – единый блок подсветки и марки/диафрагмы, 4 – тубус, 5 – оправа тубусной линзы, 6 – позиционер для перемещения камеры вдоль оси Z, 7 – ПЗС-камера, 8 – тубус для установки вспомогательного микрообъектива, 9 – позиционер для перемещения вспомогательного микрообъектива, 10 – основание стенда

В ходе эксперимента подтвердилась высокая эффективность подобного комплексного контроля и достаточная точность используемого метода. Измерения высоты производились относительным методом. Для измерения использовались микрообъективы 40х0,65, при этом погрешность измерения не превышала ±1 мкм (при требуемой погрешности измерения не более ±3 мкм). Измерение центровки также производилось относительным методом, при этом погрешность измерения не превышала ±30 мкм. В ходе контроля качества изображения был получен ряд дифракционных картин, доказывающих возможность осуществления автоматизированного контроля качества изображения.

Рецензенты:Зверев В.А., д.т.н., профессор, Университет ИТМО, г.Санкт-Петербург;

Мамедов Р.К., д.т.н., профессор, Университет ИТМО, г.Санкт-Петербург.

Библиографическая ссылка

Латыев С.М., Белойван П.А., Табачков А.Г., Салогубова И.С., Пашкевич М.Л. АВТОМАТИЗИРОВАННЫЙ КОНТРОЛЬ ЦЕЛЕВЫХ ПОКАЗАТЕЛЕЙ КАЧЕСТВА МИКРООБЪЕКТИВОВ // Современные проблемы науки и образования. 2015. № 2-2. ;URL: https://science-education.ru/ru/article/view?id=22780 (дата обращения: 11.02.2026).