Компоненты силовой электроники выделяют большое количество тепла, следовательно, для обеспечения надежного функционирования изделий необходимо быстро отводить тепло от полупроводникового кристалла. Среди теплопроводящих материалов поликристаллический CVD-алмаз является наиболее перспективным материалом, поскольку его теплопроводность значительно выше теплопроводности иных используемых на сегодня материалов (табл. 1).

Таблица 1

|

Материал |

Теплопроводность, Вт/м∙К |

ТКЛР, ×10-6 1/0С |

|

CVD-алмаз |

1000−1400 |

1,0 |

|

BeO-керамика |

190−215 |

7,6 |

|

AlN-керамика |

140−200 |

6 |

|

Медь |

389 |

16,5 |

|

Сапфир |

40 |

8,2 |

Сочетание высокой теплопроводности с большим пробивным напряжением нелегированного поликристаллического алмаза (более 106 В/см) позволяет увеличить эффективность отвода тепла и значительно повысить надежность и мощность силового модуля, а также снизить массогабаритные характеристики модуля.

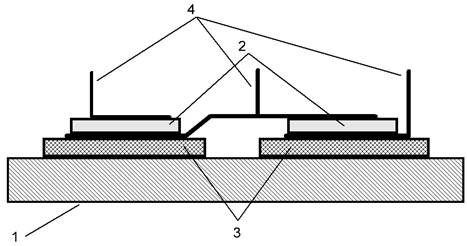

Была разработана конструкция силового модуля с поликристаллическими алмазными теплоотводами (рис. 1). Основополагающим элементом силового модуля являются изолирующие теплоотводящие пластины из поликристаллического алмаза.

Рис.1. Функциональная схема силового модуля: 1 – основание, 2 – кристалл транзистора, 3 – поликристаллический алмазный теплоотвод, 4 – выводы транзистора

Силовые полупроводниковые приборы с силовой шиной (сток) присоединены к алмазному теплоотводу методом низкотемпературного спекания металлических нанопорошков. Поликристаллические алмазные пластины выполняют роль электроизолирующего теплоотвода между силовыми полупроводниковыми приборами и основанием силового модуля.

Изготовление теплоотвода из поликристаллического алмаза, включает в себя: подготовку кремниевой подложки, выращивание на ней алмазной пластины из смеси метана и водорода CVD методом и отделение ее от подложки в виде алмазного диска. Подготовку подложки осуществляют прорезанием на ней канавок с образованием площадки, соответствующей конфигурации готового изделия, при этом канавки выполняют шириной, составляющей удвоенную толщину пленки готового изделия, и глубиной, превышающей ширину по технологии описанной в [1].

Снятые с подложки алмазные пластины подвергаются термохимической полировке и многослойной металлизации последовательными слоями никеля, титана, серебра по технологии [2]. При этом сторона алмазной пластины, обращенная к полупроводниковому прибору, металлизируется в пределах размера проекции полупроводникового прибора на пластину. Затем элементы модуля: металлизированные алмазные пластины, силовые шины и силовые полупроводниковые приборы необходимо соединить.

Наиболее часто используемым способом соединений полупроводниковых компонентов является пайка различными легкоплавкими припоями на основе сплавов: олова, свинца, меди, серебра, золота, кремния.

Существенным недостатком паяных соединений на основе оловянно-серебряных, оловянно-медных припоев является то, что у них температура плавления сравнима с рабочей температурой карбид-кремниевых транзисторов, при этом припой обладает невысоким коэффициентом теплопроводности, наличием ограничения по числу термоциклирования из-за значительного различия коэффициентов теплового расширения по сравнению с полупроводниковыми кристаллами. Недостатком припоев на основе эвтектического сплава золото-кремний является более высокая стоимость по сравнению с оловянно-серебряными припоями, высокая хрупкость спая и необходимость термокомпенсирующих вкладок из медь-молибденового сплава между полупроводниковым кристаллом и токоведущей шиной.

Интерес к соединениям на основе микро- и нанопорошков, связан с тем, что они позволяют получить материалы с новыми свойствами, которые практически недостижимы при использовании крупнодисперсных материалов [3]. Основная причина этого явления - существенное различие соотношений между площадью поверхности и объемом частиц [4, 5]. Наночастицы металлов имеют низкую когезионную энергию и высокую поверхностную энергию [6]. Это свойство приводит к сильной агрегации зерен.

Другим важным свойством наночастиц металлов является зависимость точки плавления от геометрических размеров самих наночастиц [7]. Высокая поверхностная энергия по отношению к объему зерен наночастиц приводит к тому, что температура спекания частиц между собой существенно ниже температуры плавления материала. Этот эффект наблюдается в системах находящихся в защитной среде, когда наночастицы при нагреве непосредственно взаимодействуют между собой, образуя агломераты [8, 9]. Температура спекания нанопорошков в значительной степени зависит от двух факторов: размеров фракции зерен и величины внешнего давления, оказываемого на спекаемые зерна.

Спекаемые структуры на основе нанопорошков являются перспективными материалами для создания проводящих соединений в области силовой электроники и могут служить альтернативой паяным соединениям на основе легкоплавких сплавов.

В нашем случае для спекания элементов модуля используется нанопорошок серебра со средней величиной фракции 20 нм. Для низкотемпературного спекания нанопорошковое серебро используется в виде суспензии, которая получается в виде гомогенной смеси нанопорошка серебра в толуоле. Весовое содержание серебра в суспензии 56%. Оптимальная толщина спекаемого слоя нанопорошка серебра 20 – 40 мкм.

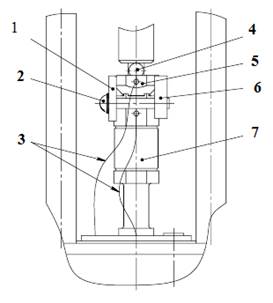

Устройство, осуществляющее непосредственно прижим и соединение спеканием, силовой шины с транзистором и алмазной пластины, расположено внутри кварцевого цилиндрического кожуха. Схема этой конструкции изображена на рисунке 2.

Рис.2. Конструкция устройства для низкотемпературного спекания силовой шины с транзистором и алмазным теплоотводом: 1 – направляющее кольцо; 2 – соединительный болт; 3 – термопара; 4 – прижимной шарик. 5 − верхний конусный прижим; 6 − основание прижима; 7 − нихромовый нагреватель; 8 − алмазная пластина; 9 − токовводы для нихромового нагревателя; 10 − напаиваемая силовая шина; 11 − кристалл силового транзистора; 12 − токоввод для термопары

Поскольку серебро при нагреве на воздухе поверхностно окисляется, то для реализации процессов спекания обеспечивается плавный нагрев всех соединяемых деталей в инертной среде. Кроме того, при спекании все элементы прижаты друг к другу с заданным усилием.

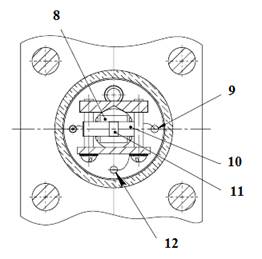

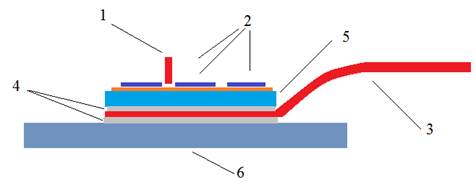

На рисунке 3 изображена схема алмазного теплоотвода с присоединенным кристаллом и выводами.

Рис.3. Алмазный теплоотвод с транзистором и электрическими выводами: 1 – затвор; 2 – исток; 3 – сток; 4 – соединительные слои спеченного нанопорошка серебра; 5 – силовой транзистор; 6 – теплоотводящая алмазная пластина

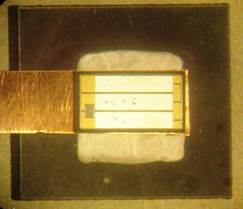

Алмазная пластина с карбид-кремниевым транзистором и силовой шиной показана на рисунке 4.

Рис.4. Алмазная теплоотводящая пластина с присоединенным транзистором и силовой шиной

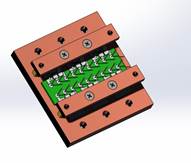

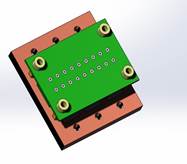

Далее производится поэтапный процесс сборки силового модуля, показанный на рисунке 5.

Рис.5. Последовательность этапов сборки силового модуля

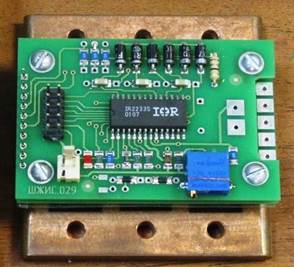

На сборку кристаллов транзисторов, сверху крепится плата с разводкой силовых и управляющих проводников. Над платой силовой разводки расположена печатная плата драйвера. Схема драйвера силового модуля обеспечивает безопасное чередование управляющих сигналов подаваемых на затворы транзисторов и обеспечивает защитные функции транзисторов во избежание превышения их предельно допустимой температуры и протекающего через них максимального тока.

Собранный образец силового модуля с поликристаллическими алмазными теплоотводами, представлен на рисунке 6.

Рис.6. Силовой модуль с платой драйвера

Заключение

Разработана новая конструкция силового модуля с поликристаллическим алмазным теплоотводом, которая позволяет повысить надежность и мощность силового модуля за счет повышения эффективности отвода тепла от силовых элементов, а также снизить массогабаритные характеристики модуля.

Разработка конструкции силового модуля проводится в рамках работы по разработке перспективных технологий и конструкций изделий интеллектуальной силовой электроники для применения в аппаратуре промышленного назначения и в специальных системах (силовой модуль с поликристаллическим алмазным теплоотводом) при финансовой поддержке Министерства образования и науки Российской Федерации в рамках государственного контракта № 14.429.12.0001 от 05 марта 2014 г.

Рецензенты:

Иванов В.В., д.ф-м.н., старший научный сотрудник (доцент), главный научный сотрудник, Лаборатория информационных технологий, Объединенный институт ядерных исследований, г. Дубна;

Крянев А.В., д.ф-м.н., профессор НИЯУ МИФИ, г. Москва.

Библиографическая ссылка

Бакмаев С.М., Емец В.М., Тингаев Н.В., Цепилов Г.В. СИЛОВОЙ МОДУЛЬ С ПОЛИКРИСТАЛЛИЧЕСКИМИ АЛМАЗНЫМИ ТЕПЛООТВОДАМИ // Современные проблемы науки и образования. 2015. № 2-2. ;URL: https://science-education.ru/ru/article/view?id=22277 (дата обращения: 28.02.2026).