Разработанный в Волгоградском ГАУ соргоуборочный комбайн обеспечивает высокое качество обмолота сорго на корню при использовании устройства подачи растений на обмолот – нормализатора. Однако теоретические предпосылки по обоснованию его конструктивно-технологических параметров до настоящего времени отсутствуют. Поэтому исследование данного вопроса – актуальная задача.

Цель исследования – обосновать конструктивно-технологические параметры нормализатора.

Метод исследования – аналитический с использованием экспериментальных данных.

Результаты исследования.

Полевые испытания соргоуборочного комбайна [1,2,3] подтвердили работоспособность его конструкции. Однако наблюдались случаи неполного обмолота метелок у высоких растений веничного сорго. Данная технологическая неисправность легко устранима направленной подачей метелок на обмолот.

С целью обоснования конструктивно-технологических параметров устройства направленной подачи метелок на обмолот рассмотрим конструктивные особенности прямоточной выносной молотильной камеры. В ней обмолачивающие вальцы расположены продольно направлению движения соргоуборочного комбайна и наклонены передним концом вверх примерно на 300 к горизонтали. Подача метелки снизу вальцов (растение закреплено на корню) приводит к боковому воздействию на метелку, из-за чего она стремится наклониться перпендикулярно продольной оси вальцов. Во время такого наклона верхняя часть метелки проходит через молотильный зазор со скоростью, превышающей максимальную скорость подачи, и поэтому возможен неполный обмолот верхней части метёлки. Это продольное движение метелки в молотильном зазоре, без обмолота, называем пробросом. Движение метелок вдоль осей вращения вальцов происходит со скоростью, близкой к окружной скорости лопастей (скорости обмолота). Явление проброса имеет незначительную величину при невысоких и толстых стеблях сорго, свойственных зерновому сорго, высотой менее одного метра и диаметром стеблей до 20 мм. Веничное и сахарное сорго достигают высоты более 3 м, поэтому путь проброса может быть значительным, около 0,5 м вдоль вальца и до 0,2 м от высоты метелки, что может привести к большим потерям зерна недомолотом с метёлки. При полевых испытаниях экспериментального соргоуборочного комбайна, длина вальцов была равна 1,2 м, их наклон 30º. При высоте растений 1,6 м обмолот происходил качественно, но после переезда на участок с высотой растений от 1,6 м до 2,6 м растения пробрасывались в молотильном зазоре. Для исключения проброса растений предложен метод предварительного наклона всего растения нормально к молотильному зазору вальцов, устройством ориентированной подачи растений сорго в молотильную камеру соргоуборочного комбайна. Устройство, изгибающее растения перед подачей их в прямоточную выносную молотильную камеру мы назвали «нормализатором».

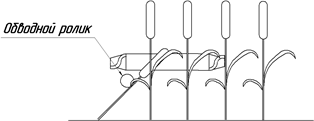

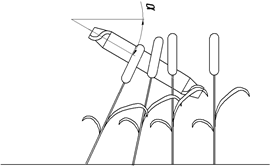

Схема одного из вариантов нормализатора показана на рисунке 1 [4].

Рис.1. Схема цепочно-планчатого механизма нормализатора

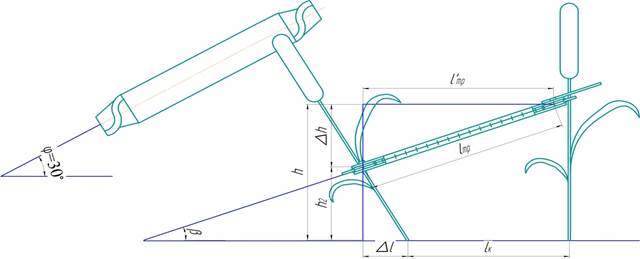

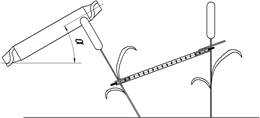

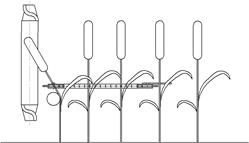

Он расположен впереди комбайна, снизу прямоточной выносной молотильной камеры и представляет собой цепочно-планчатый транспортер с регулируемыми длиной, скоростью планок, высотой установки и углом наклона β (рис.2).

Рис.2. Схема установки нормализатора

Работает нормализатор следующим образом. Скорость рабочей ветви цепочно-планчатого транспортера в 1,1…1,5 раза больше скорости движения комбайна и направлена навстречу движению комбайна. Растение отклоняется назад и входит в молотильный зазор уже изогнутое. Одновременно с прохождением метелки от вершины до основания (процесс обмолота), она продвигается вдоль молотильного зазора. В начале этого продольного движения заканчивается действие нормализатора, а его роль принимает на себя пара обмолачивающих вальцов.

Для изучения параметров предлагаемого устройства нами была изготовлена стационарная экспериментальная установка.

При экспериментальных исследованиях параметры нормализатора изменяли в следующих пределах: α = 90 - φ (φ – угол наклона обмолачивающих вальцов); β – меняется конструктивно +300; 00; -300; lтр – меняется конструктивно 0,5м; 1м; 1,5м; 2м.; h – 0,5м; 1м; 1,5м; 2м; 2,5м. с шагом 0,5м.

Угол наклона нормализатора β изменяли с помощью специальных телескопических кронштейнов, позиционирующих нормализатор относительно молотильной камеры, изменяя длину только передних или только задних. Высоту установки нормализатора меняли, изменяя длину одновременно передних и задних телескопических кронштейнов.

Наклон стеблей α возможен при опережающем движении планок нормализатора относительно скорости комбайна, что можно выразить кинематическим коэффициентом K (K – соотношение линейных скоростей движения планок нормализатора и комбайна).

Для определения диапазонов регулировки параметров нормализатора рассмотрим рис.2, из которого следует, что K равен:

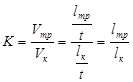

. (1)

. (1)

Угол наклона растения выразим следующим образом:

![]() . (2)

. (2)

Зная угол α, определим ∆l:

![]() . (3)

. (3)

Тогда,

![]() .

.

Тогда K определим как:

.

.

После преобразований получим:

![]() . (4)

. (4)

Скорость перемещения планок нормализатора равна

![]() . (5)

. (5)

Откуда получим частоту вращения ведущей звёздочки нормализатора nзв:

![]() .

.

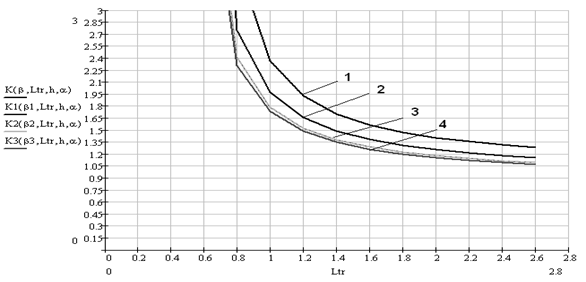

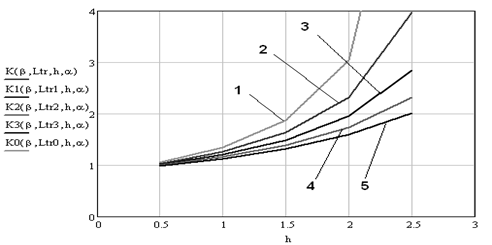

С помощью программы «Mathcad» выявлены зависимости между параметрами нормализатора и их влияние на K. При этом один из параметров принимали постоянным. Например, при постоянной скорости комбайна определяли зависимость скорости планок нормализатора от его длины, высоты и угла наклона β, рис. 3, рис 4.

Рис.3. График зависимости К от угла наклона β и длины нормализатора

1 - горизонтальное расположение β=0, 2 - угол β=100, 3 - угол β=200, 4 - угол β=300.

Установлено, что длину нормализатора более 2 м применять не имеет смысла, т.к. при любой скорости планок будет происходить завал растений, а при длине менее 1 м значение К стремительно увеличивается. Таким образом, длина нормализатора должна быть в пределах 1 – 2 м.

Рис.4 .График зависимости соотношения скоростей К от длины транспортёра Ltr и высоты установки нормализатора h

1 – Ltr =1,4 м., 2 – Ltr =1,6 м., 3 – Ltr =1,8 м., 4 – Ltr =2 м., 5 – Ltr =2,2 м.

Из графика (рис. 4) следует что, при высоте установки нормализатора менее 0,5 м, соотношение скоростей планок нормализатора и комбайна приближается к единице, а малые передаточные отношения сложно выставлять на практике. При высоте установки нормализатора более 2 м значения коэффициента К увеличивается стремительно.

Таким образом, высота установки нормализатора должна быть в пределах 0,5 – 2 м.

Среди возможных вариантов расположения вальцов молотильно-сепарирующего устройства (МСУ) относительно направления движения комбайна можно выделить четыре основных варианта: горизонтально φ = 0о (рис. 5а), наклонно, вверх передним концом вальцов (угол положительный) 0о< φ < 90о (рис. 5б), наклонно, вниз передним концом вальцов (угол отрицательный) -90о< φ < 0о (рис. 5в), вертикально φ =90о (рис. 5г).

а) б)

в) г)

Рис.5. Расположения вальцов МСУ относительно направления движения комбайна:

а – горизонтальное; б – с положительным углом наклона;

в – с отрицательным углом наклона; г – вертикальное

Положение вальцов оказывает влияние рабочий процесс обмолота сорго потому, что изменяется последовательность операций в комбайне. Рассмотрим каждый вариант в отдельности.

Горизонтальное положение вальцов (рис. 5а) – растения заходят в молотильный зазор вперёд ножкой метелки, за счет движения комбайна. Потом для обмолота её нужно протянуть вниз до полного прохода через вальцы. Достоинства такой схемы: малая длина вальцов, компактность обмолачивающей камеры, отсутствие проброса метелок, нет необходимости в использовании дополнительного подающего транспортера.

Недостатки: растения на выходе наклонены метелкой вперед, что затрудняет скашивание; во время обмолота очередной метелки, в стесненных условиях в молотильном зазоре находятся стебли ожидающих обмолота растений, что повышает травмирование, и может привести к заклиниванию растений в молотильной камере, т.е. к сгруживанию.

Данная схема приемлема для уборки низкорослого сорго с измельчением, на корм.

Второй вариант расположения вальцов (рис. 5б) 0о<φ<90о.

Наиболее приемлемо расположение вальцов с наклоном 15о< φ <45о . При этом растения входят в молотильный зазор верхней частью метелки и обмолот происходит сверху вниз.

Метелки продвигаются по длине вальцов, с шагом равным расстоянию между растениями в рядке, толщина обмолачивающего слоя равна толщине метелки. Это способствует снижению травмирования метелки, высокому качеству обмолота. Растения не наклоняются вниз, что облегчает скашивание. Недостатки такой схемы: большая длина обмолачивающих вальцов (от 1,4lо.ч.м. при φ =45о , до 4,2lо.ч.м. при φ =15о, где lо.ч.м. – длина озерненной части метелки), проброс метелки без полного обмолота её верхней части.

Третий вариант (рис. 5в). Вальцы наклонены передней частью вниз. Характерным является наклон вальцов -45< φ <-15.

В данной схеме: не происходит сгруживания растений; сохраняется очередность поступления растений в молотильный зазор; не требуется подающее устройство; нет сильного изгиба растений. Эта схема лучше подходит для обмолота низкорослых растений.

Обмолот происходит снизу вверх, поэтому, при увеличении скорости комбайна, необмолоченная часть метелки может зажиматься в обмолачивающем зазоре и увеличиваться повреждаемость метелки.

Четвертая схема с вертикальным расположением вальцов (рис. 5г). Требуется подающее устройство впереди – не только наклоняющее, но и удерживающее растения во время обмолота. Эту схему можно применить при уборке зернового и сахарного сорго.

Таким образом, из рассмотренных возможных схем расположения вальцов МСУ относительно направления движения комбайна выявлено что, наиболее приемлемой является схема с положительным углом наклона.

Вывод.

На основе теоретических предпосылок и экспериментальных данных определены скорости планок нормализатора от его длины, высоты и угла наклона: длина нормализатора должна быть в пределах 1 – 2 м, высота установки – 0,5 – 2 м и наиболее приемлемой является схема установки нормализатора и обмолачивающих вальцов с положительным углом наклона.

Исследования выполнены при финансовой поддержке РФФИ по проекту «Разработка и исследование инерционно-очесного способа обмолота зерновых колосовых и метелочных культур на корню и технологии для его реализации», договор № НК 13-08-01085\15.

Рецензенты:

Абезин В.Г., д.т.н., профессор, профессор кафедры процессов и машин в АПК ФГБОУ ВО Волгоградский ГАУ, г. Волгоград;

Гапич Д.С., д.т.н., заведующий кафедрой ремонта машин и ТКМ ФГБОУ ВО Волгоградский ГАУ, г. Волгоград.

Библиографическая ссылка

Ряднов А.И., Шарипов Р.В., Семченко А.В. ОБОСНОВАНИЕ ПАРАМЕТРОВ УСТРОЙСТВА ПОДАЧИ РАСТЕНИЙ СОРГО В МОЛОТИЛЬНУЮ КАМЕРУ СОРГОУБОРОЧНОГО КОМБАЙНА // Современные проблемы науки и образования. 2015. № 2-2. ;URL: https://science-education.ru/ru/article/view?id=22092 (дата обращения: 11.02.2026).