Известно, что в последние десятилетие повышение качества рельсов достигают за счет совершенствования технологии их производства, т.е. путем разработки рациональной технологии выплавки, внепечной обработки, разливки и термообработки стали получают рельсы повышенного качества [1-3, 6-10]. Данные исследования направлены на оптимизацию химического состава рельсовой стали и обеспечение рациональной структуры конечной металлопродукции.

Следует отметить, что инженеры-исследователи совершенствуют технологическую схему производства рельсовой стали в направлении увеличения доли металла, выплавляемого в конверторах и электропечах, с разливкой металла на вертикальных и радиальных МНЛЗ [3, 6, 7]. Это позволяет повысить качественные и эксплуатационные показатели рельсов за счет уменьшения содержания газов, неметаллических включений (НВ), серы, фосфора и т.д. При этом для улучшения качества исходной заготовки инженеры металлургических комбинатов регулярно ведут работы по совершенствованию и модернизации технологии непрерывной разливки рельсовой стали [2, 8].

В настоящее время для достижения требуемой структуры применяют эффективные режимы термообработки [10]. Эффективные режимы термообработки обеспечивают на необходимой глубине требуемый уровень прочности закаленных слоев, которые в свою очередь позволяют получить высокий комплекс физико-механических и эксплуатационных свойств металла. Известно, что на нынешных рельсобалочных заводах СНГ используются в основном три варианта термообработки: объемная закалка в масло с последующим отпуском, дифференцированное термоупрочнение с прокатного или индукционного нагрева и дифференцированное термоупрочнение с объемного печного нагрева. При этом оптимальной микроструктурой считается тонкопластинчатый сорбит закалки с минимальным межпластинчатым расстоянием. Такая структура обеспечивает достижение требуемой контактной прочности, твердости, живучести, выносливости и т.д.

Необходимо отметить, что на сегодняшний день для кардинального повышения ключевых эксплуатационных свойств стали не только применяют улучшение металлургического качества стали и совершенствование режимов термообработки, но и широко используют возможности карбонитридного упрочнения металла. Предлагаемые способы [9] формирования в стали карбонитридов титана, ванадия, ниобия и иного предназначены для производства металлопроката, функционирующего в условиях высоких динамических нагрузок.

Известно, что структура получаемого горячекатаного металла и его механические свойства напрямую зависят от его химического состава, температурных режимов прокатки, а также от режимов охлаждения рельсов при термообработке [10]. В зависимости от скорости охлаждения (интенсивности отвода теплоты) получают различную микроструктуру прокатанного рельса, т.е., варьируя режимы охлаждения, можно изменять механические свойства проката в довольно широком диапазоне.

При увеличении скорости охлаждения при прочих равных условиях получают повышенные прочностные свойства прокатанного металла, при этом происходит некоторое снижение его пластических свойств [10]. Однако при этом следует учитывать, что при очень высокой скорости охлаждения на поверхности рельсов происходит образование слоя подкаленного металла. Неоднородность микроструктуры по толщине рельсов, полученная при высоких скоростях охлаждения, повышенная твердость и «хрупкость» подкаленной поверхности в совокупности приводят к несоответствию полученных механических свойств горячекатаного рельса требованиям стандартов, т.е. к получению брака.

Согласно фазовой диаграмме «железо – цементит» [9] исследуемая сталь 76Ф при нормальной температуре имеет ферритно-перлитную структуру. Поскольку в феррите содержится очень малая доля процента углерода, то основным носителем углерода в стали 76Ф является перлит. Поэтому увеличение массовой доли углерода в стали ведет к увеличению массовой доли цементитной фазы в перлите, что приводит к повышению твердости и прочности, понижению пластичности и ударной вязкости.

В рельсовой стали, кроме основных компонентов (железа и углерода), присутствует ряд примесей: Аl, Сu, Ni, Тi, Сr, S, P и др. [9]. Присутствие разных примесей объясняется соответствующими причинами. Аl в десятых долях процента переходит в сталь в процессе ее раскисления; S и Р в сотых долях процента остаются в стали из-за трудности их полного удаления; Сu, Ni, Сr и Тi переходят в сталь из шихты, содержащей легированный металлический лом, и допускаются в суммарном количестве не более 0,4%. Данные примеси могут образоват оксиды, карбиды, интерметаллиды.

Фазы в рельсовых сталях определенным образом располагаются в их объемах, образуя в зависимости от массовой доли углерода, примесей ту или иную структуру.

Таким образом, исследования влияния химического состава образующихся при охлаждении фаз, температурных режимов прокатки, а также режимов охлаждения рельсов на качество горячекатаного проката имеют большое значение.

Целью данной работы является сравнительное исследование влияния химического состава и структуры рельсовых сталей на качество рельсов, прокатанных по существущей технологии на рельсобалочном стане.

Материал и методы исследования

Образцы из стали марки 76Ф представляли собой полосы длиной 300 мм и сечением 10×200 мм, вырезанные из рельсов в состоянии поставки электроискровой резкой. Образцы подвергались механической полировке с использованием полирующих паст и последующей очистке в органических растворителях.

Металлографический анализ был проведен на оптическом микроскопе «Axiovert-200 MAT» при увеличениях 200, 500 и 1000 крат. При обработке изображений использовали энергодисперсный спектрометр JNCA ENERGY (Англия), установленный на электронно-зондовом микроанализаторе JEOL (Джеол) при ускоряющем напряжении 25 кВ. Диапазон увеличений прибора JEOL от 40 до 40000 крат. Принцип работы микроанализатора: высокоэнергетический (25 кэв) узкий (1 мкм) луч электронов направляется на образец, где разворачивается в растр (кадр), сканируя образец, при этом регистрируются вторичные электроны, испускаемые образцом. Получаемая картина очень похожа на оптические фотографии, но за счет того, что луч электронов очень тонкий (≈ 1–2 мкм), глубина фокуса значительно выше, чем у оптических фотографий, и используемое увеличение значительно выше; соответственно, удается различать более мелкие структурные составляющие образца.

Количественный анализ параметров дефектной субструктуры и фазовый анализ осуществляли стандартными методами. Шлифы для металлографического исследования готовили по традиционной методике на шлифовальных и полировочных кругах. Для травления образцов был использован концентрированный раствор азотной кислоты в этиловом спирте.

Химический состав исследуемой стали определяли системой МФС [5]. В основу работы системы положен метод эмиссионного спектрального анализа, использующий зависимость интенсивности спектральных линий от массовых долей элементов в пробе.

Определение механических свойств рельсовой стали 76Ф осуществляли на автоматизированной установке МВ-01м, позволяющей проводить механические испытания на изготовленных микрошлифах и оперативно оценивать характеристики прочности и пластичности без изготовления образцов на растяжение [4].

Экспериментальную работу на приборе МВ-01м производили следующим образом. Измерительную головку устанавливали в нижнем положении [4]. На подъемный столик устанавливали микрошлиф и вращением столика прижимали его к инденторной головке до соприкосновения шарика с поверхностью микрошлифа. Индикатор нагрузки при этом устанавливался на нуль. Затем с помощью клавиатуры ПЭВМ входили в каталог «ISPYTAN DAT» и запускали программу считывания и записи результатов регистрации массива «Р - t» и «σ – δ».

Максимальное относительное отклонение значений механических характеристик, определенных на приборе МВ-01м, от тех же механических характеристик, определенных методом растяжения, не превышает 2% [4].

Результаты исследования и их обсуждение

Результаты исследования химического состава рельсовой стали на установке МФС представлены в таблице 1.

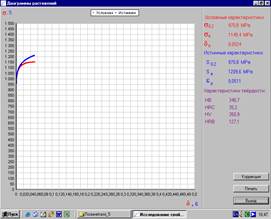

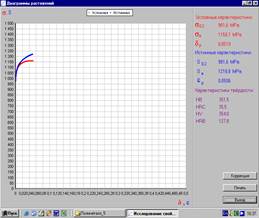

Влияние химического состава рельсовой стали 76Ф на механические свойства проката оценивали путем испытания образцов на твердость (рис. 1). Результаты исследования механических свойств представлены в таблице 2. Установили, что изменение прочностных характеристик металла (σВ σ0,2) находится в тесной линейной связи с изменением химического состава рельсовой стали 76Ф.

Таблица 1

Химический состав рельсовой стали, прокатанной из слябов различных плавок

|

№ п.п. |

C |

Mn |

Si |

V |

Cr |

Cu |

Ni |

Тi |

S |

P |

Al |

|

1 |

0,70 |

0,75 |

0,25 |

0,03 |

0,15 |

0,15 |

0,13 |

0,008 |

0,011 |

0,013 |

0,0037 |

|

2 |

0,78 |

0,81 |

0,27 |

0,08 |

0,14 |

0,14 |

0,12 |

0,007 |

0,014 |

0,015 |

0,0039 |

|

3 |

0,70 |

0,96 |

0,27 |

0,07 |

0,16 |

0,15 |

0,13 |

0,009 |

0,019 |

0,018 |

0,0031 |

|

4 |

0,78 |

0,97 |

0,34 |

0,09 |

0,17 |

0,13 |

0,15 |

0,006 |

0,017 |

0,020 |

0,0030 |

|

5 |

0,74 |

1,15 |

0,36 |

0,06 |

0,19 |

0,14 |

0,12 |

0,008 |

0,011 |

0,019 |

0,0033 |

|

6 |

0,77 |

1,25 |

0,35 |

0,07 |

0,11 |

0,18 |

0,14 |

0,008 |

0,016 |

0,013 |

0,0036 |

|

7 |

0,82 |

1,14 |

0,58 |

0,13 |

0,18 |

0,19 |

0,16 |

0,009 |

0,018 |

0,019 |

0,0036 |

|

8 |

0,81 |

1,22 |

0,57 |

0,12 |

0,18 |

0,18 |

0,19 |

0,007 |

0,019 |

0,017 |

0,0037 |

|

9 |

0,82 |

1,21 |

0,55 |

0,11 |

0,14 |

0,19 |

0,18 |

0,009 |

0,016 |

0,016 |

0,0038 |

|

10 |

0,75 |

0,95 |

0,34 |

0,12 |

0,11 |

0,17 |

0,16 |

0,007 |

0,019 |

0,019 |

0,0037 |

|

11 |

0,82 |

1,16 |

0,59 |

0,13 |

0,12 |

0,15 |

0,17 |

0,008 |

0,012 |

0,015 |

0,0036 |

|

12 |

0,79 |

0,77 |

0,41 |

0,09 |

0,19 |

0,16 |

0,14 |

0,006 |

0,016 |

0,009 |

0,0038 |

|

13 |

0,78 |

0,79 |

0,32 |

0,07 |

0,16 |

0,16 |

0,13 |

0,007 |

0,013 |

0,014 |

0,0036 |

|

14 |

0,74 |

0,91 |

0,34 |

0,06 |

0,11 |

0,15 |

0,16 |

0,006 |

0,016 |

0,016 |

0,0036 |

|

15 |

0,75 |

1,12 |

0,25 |

0,05 |

0,19 |

0,14 |

0,12 |

0,007 |

0,015 |

0,013 |

0,0037 |

|

16 |

0,81 |

1,17 |

0,55 |

0,12 |

0,16 |

0,20 |

0,17 |

0,009 |

0,013 |

0,019 |

0,0037 |

|

17 |

0,76 |

0,93 |

0,45 |

0,07 |

0,13 |

0,16 |

0,18 |

0,008 |

0,015 |

0,014 |

0,0035 |

|

18 |

0,82 |

1,25 |

0,60 |

0,15 |

0,20 |

0,20 |

0,20 |

0,009 |

0,019 |

0,019 |

0,0040 |

а)

а)  б)

б)

а – рельс № 16; б – рельс № 7

Рис. 1. Механические свойства рельсовой стали 76Ф

В работе влияние химического состава на механические свойства рельсов исследовали методом корреляционно-регрессионного анализа. В результате получены уравнения зависимости временного сопротивления и предела текучести рельсов от плавочного содержания углерода, марганца, кремния, хрома, меди и никеля.

Полученные уравнения имеют вид:

σв = 725,48[C] + 67,88[Mn] + 246,12[Si] + 250,56[Cr] + 304,58[Cu] + 280,56[Ni] + 208,44; (1)

σт = 564,37[C] + 35,61[Mn] + 178,19[Si] + 320,48[Cr] + 289,75[Cu] + 297,78[Ni] + 221,25, (2)

где σв и σт – временное сопротивление и предел текучести листов;

[C], [Mn], [Si], [Cr], [Cu], [Ni] – содержание углерода, марганца, кремния, хрома, меди и никеля.

Таблица 2

Механические свойства рельса из стали 76Ф

|

№ п.п. |

σ0,2, МПа |

σВ, МПа |

S0,2, МПа |

SВ, МПа |

НВ |

HV |

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 |

819,8 863,6 837,2 896,4 883,7 893,9 981,6 989,8 976,4 873,7 966,6 918,5 884,9 856,4 866,8 970,8 908,7 1019,2 |

945,6 1008,3 972,3 1044,1 1033,8 1059,7 1158,7 1172,4 1167,8 1027,5 1154,3 1073,4 1036,9 1006,8 1018,2 1149,8 1067,4 1202,9 |

819,8 863,6 837,2 896,4 883,7 893,9 981,6 989,8 976,4 873,7 966,6 918,5 884,9 856,4 866,8 970,8 908,7 1019,2 |

1105,2 1068,3 1032,4 1104,5 1093,8 1119,6 1218,8 1232,9 1227,3 1087,3 1214,7 1133,3 1096,3 1066,2 1078,3 1209,6 1127,3 1262,6 |

326,3 339,3 332,6 346,4 341,4 348,7 351,5 358,8 354,5 340,4 350,8 349,8 342,6 338,5 340,2 348,7 354,1 366,3 |

328,1 341,7 334,6 347,3 343,3 350,2 354,0 360,4 356,9 342,6 352,1 351,3 344,2 340,1 342,5 350,9 356,2 368,6 |

Коэффициенты корреляции для уравнений (1) и (2) составляли 0,87 и 0,89 соответственно.

При колебаниях содержания углерода от 0,7 до 0,82%, марганца от 0,75 до 1,25%, кремния от 0,25 до 0,60%, хрома от 0,13 до 0,2%, меди от 0,13 до 0,2% и никеля от 0,12 до 0,2% значения временного сопротивления и предела текучести соответственно составили: от 945,6 до 1202,9 МПа; от 819,8 до 1019,2 МПа.

Результаты анализа позволяют отметить, что регулирование механических свойств с помощью изменения химического состава возможно только путем установления достаточно узких пределов колебаний по содержанию углерода, марганца, кремния, хрома и ванадия. Полученные результаты позволяют рекомендовать, что суммарная массовая доля остаточных элементов (меди, никеля, титана, серы, фосфора, алюминия) не должна превышать 0,41%.

Изучение структуры стали 76Ф на оптическом микроскопе «Axiovert-200 MAT» и электронно-зондовом микроанализаторе JEOL (Джеол) показало, что с увеличением содержания углерода количество сорбита в ферритно-сорбитной структуре увеличивается (рис. 2). При этом исследованная рельсовая сталь имеет типичную структуру, состоящую из пластинчатого сорбита размером 26–47 мкм, занимающего 97,823–98,531% поверхности шлифа, и небольшого количества ферритных зерен размером 28–52 мкм. В объеме ферритных зерен и на их границах встречаются карбидные частицы округлой формы размерами 0,08–0,19 мкм (рис. 3). Средняя толщина пластин цементита в пластинчатом сорбите равна 0,21–0,25 мкм, а межпластинчатое расстояние составляет 0,27–0,34 мкм.

а)

а)  б)

б)

Рис. 2. Микроструктура и диаграмма распределения по фазам стали 76Ф с содержанием углерода 0,82% (а) и 0,7% (б), увеличение ×500

Рис. 3. Микроструктура и карбиды в стали 76Ф с содержанием углерода 0,82%, увеличение ×500

Необходимо отметить, что в структуре исследуемой стали в небольшом количестве встречаются вытянутые строчечные включения сульфида марганца (MnS), окислов алюминия (Al2O3), кремния (SiO2) и нитридов (Fe4N).

Выводы

1. Регулирование твердости рельсов с помощью изменения химического состава возможно только путем установления достаточно точного содержания углерода, марганца, кремния, хрома, ванадия и строгого соблюдения температурных режимов прокатки, охлаждения на отводящем рольганге.

2. Измельчение зеренной структуры и снижение концентрации примесей способствуют повышению пластичности стали 76Ф.

Рецензенты:

Белый А.В., д.т.н., профессор, и.о. директора ГНУ «Физико-технический институт Национальной Академии наук Беларуси, г. Минск;

Любимов В.Б., д.б.н., профессор кафедры географии, экологии и землеустройства ФГБОУ ВПО «Брянский государственный университет имени И.Г. Петровского, г. Брянск.

Библиографическая ссылка

Машеков С.А., Абсадыков Б.Н., Алимкулов М.М. ВЛИЯНИЕ ХИМИЧЕСКОГО СОСТАВА СТАЛИ 76Ф НА КАЧЕСТВО РЕЛЬСОВ // Современные проблемы науки и образования. 2015. № 2-2. ;URL: https://science-education.ru/ru/article/view?id=21752 (дата обращения: 11.02.2026).