Вопросы самозатачивания давно интересовали людей. Еще в конце I тысячелетия на Руси появились ножи с многослойным самозатачивающимся лезвием, средняя часть которого изготовлялась из высокоуглеродистой стали, а наружная – из железа. При работе более мягкий материал стирался, а стальная пластинка выступала из лезвия, и нож оставался острым [1].

К началу XII в. с развитием широкого производства ножей сложная технология изготовления многослойных ножей была вытеснена более простой – производством ножей с наварным стальным лезвием.

В XX в. вопросами самозатачивания занимался А.М. Игнатьев. В 1926 г. он изобрел самозатачивающийся режущий инструмент, рабочая часть которого состояла из нескольких металлических слоев разной твердости. Инструмент был запатентован в СССР и ряде зарубежных стран. Но из-за сложности этот способ распространения не получил.

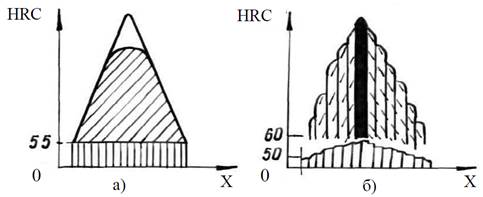

Самозатачивание режущего элемента достигается в том случае, если создать условия неоднородного износа, механизм «беличьего зуба» (рис. 1).

Рис. 1. Механизм износа: а) обычного зуба; б) «беличьего зуба» [3]

В процессе резания края лезвия изнашиваются быстрее, так что радиус закругления (затупления) режущей кромки и угол при вершине остаются постоянными. Создание режущего элемента с такой структурой крайне затруднительно.

Тем не менее результаты испытания в абразиве гетерогенного материала, разработанного нами, показали, что можно получить самозатачивающийся инструмент. Такой инструмент необходим для обработки труднообрабатываемых материалов, таких как древесно-стружечные плиты, фанера, шифер, а также для повышения стойкости рабочих элементов землеройных машин, плугов, культиваторов и т.д.

Вышеизложенное подчеркивает актуальность работы по повышению износостойкости и стойкости режущего инструмента.

Цель исследования

Целью испытания было выявление оптимальных режимов обработки образцов для получения эффекта самозатачивания.

Материал и методы исследования

Механизм изнашивания режущего элемента — очень сложный процесс механического и физико-химического взаимодействия рабочих поверхностей инструмента с обрабатываемым материалом [5]. В зависимости от преобладания того или иного явления в общем балансе износа часто говорят об адгезионном, абразивном, усталостном, тепловом, окислительном, диффузионном и других видах изнашивания. Механизм изнашивания режущего элемента описать крайне трудно [2].

Обработка древесины, пропитанной антисептиками, склеенной различными клеями, а также обработка древесно-слоистых пластиков требует применения режущего инструмента повышенной твердости, так как различные кристаллические включения и клеевые прослойки обладают значительными абразивными свойствами, быстро изнашивающими металл инструмента.

Изнашивание в этих случаях носит характер механического удаления крупных частиц металла или же аварийного износа отдельных частей лезвия за счет абразивного действия твердых включений в древесине.

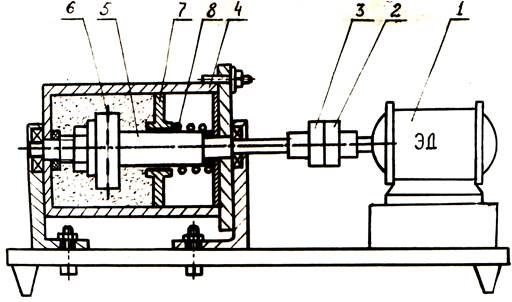

Для определения интенсивности абразивного изнашивания была создана установка (рис. 2), состоящая из электродвигателя 1 мощностью 0,55 кВт с частотой вращения вала 1410 об/мин (мин-1), муфт сцепления 2, 3 и барабана 4 с валом 5, на котором закреплены испытываемые образцы 6. В барабан был засыпан абразивный порошок, который поджат поршнем 7 при помощи пружины 8.

Рис. 2. Схема установки для испытания образцов в абразиве

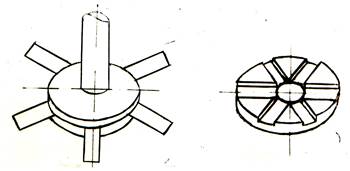

Испытывался набор пластинок, прошедших различную упрочняющую обработку. Образцы закреплялись между двумя шайбами (рис. 3, а). В одной из шайб были профрезерованы пазы для установки и крепления испытуемых образцов (рис. 3, б).

а) б)

Рис. 3. Схема закрепления образцов

Целью испытания было выявление оптимальных режимов обработки образцов для получения эффекта самозатачивания.

Образцы для испытания в абразиве были изготовлены в виде пластинок толщиной 0,8 мм, шириной 14 мм и длиной 50 мм и пронумерованы.

Испытывалось шесть пластинок из разработанного нами гетерогенного материала и выполненных по разным технологиям.

Образцы испытывались в абразиве в течение 30 ч. После испытаний был замерен радиус закругления (затупления) r образцов методом слепков и при помощи большого инструментального микроскопа БМИ-1. Результаты оказались следующие.

Радиус закругления (затупления) гетерогенных образцов

|

Номер образца |

Радиус закругления (затупления) r, мкм |

|

1 |

114 |

|

2 |

43 |

|

3 |

22 |

|

4 |

56 |

|

5 |

130 |

|

6 |

290 |

Ввиду того что некоторые образцы имели гетерогенную структуру, у них в процессе испытаний удалось получить эффект самозатачивания.

Из приведенных данных следует отметить, что самый лучший результат у образца № 3, так как у него произошло самозатачивание. Это говорит о том, что данная технология — самая приемлемая при изготовлении самозатачивающегося режущего инструмента для резания неметаллических материалов, в частности древесины.

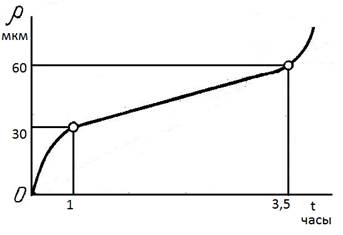

Так, например, дисковые пилы после заточки должны иметь радиус закругления (затупления) r режущей кромки 5–10 мкм (0,005–0,01 мм) [4]. По мере износа и вызванного им затупления инструмента радиус r увеличивается. Через 1 ч работы r увеличивается до 30 мкм, а через 3–3,5 ч — до 50–60 мкм (рис. 4). Следовательно, дисковая пила становится тупой, и ее нужно перетачивать.

Рис. 4. Изменение остроты режущей кромки во времени

В процессе испытаний было установлено влияние размеров зерен абразива, влажности абразива, прижимной силы и твердости образцов на интенсивность износа.

Оказалось, что увеличение размера абразивных частиц, влажности абразива и прижимной силы, действующей на абразив, приводит к повышению износа образцов, а увеличение твердости образцов уменьшает износ.

Испытания в абразиве имеют практический выход, поскольку позволяют исследовать условия повышения производительности режущих инструментов при обработке труднообрабатываемых материалов, таких как древесно-стружечные плиты, фанера, шифер, а также повышения стойкости рабочих элементов землеройных машин, плугов, культиваторов и т.д.

Методика испытаний позволяет рационально подобрать материал и термообработку инструмента для обеспечения высокой производительности.

Рецензенты:

Шпаков П.С., д.т.н., профессор, филиал ФГБОУ «Владимирский Государственный Университет им. Столетовых», г. Муром;

Соловьев Д.Л., д.т.н., филиал ФГБОУ «Владимирский Государственный Университет им. Столетовых», г. Муром.

Библиографическая ссылка

Гусев С.В. ИСПЫТАНИЕ ГЕТЕРОГЕННЫХ СТАЛЕЙ В УСЛОВИЯХ АБРАЗИВНОГО ИЗНОСА // Современные проблемы науки и образования. 2015. № 2-2. ;URL: https://science-education.ru/ru/article/view?id=21439 (дата обращения: 11.02.2026).