![]() , (1)

, (1)

где

E

– модуль упругости материала. Выражение ![]() показывает

уменьшение упругой энергии деформации пластинки вследствие наличия в ней

трещины, 2а — полная длина

трещины. Это выражение получено в предположении, что при наличии в пластине

трещины размером 2a упругая энергия деформации отсутствует

в объеме материала, равном

показывает

уменьшение упругой энергии деформации пластинки вследствие наличия в ней

трещины, 2а — полная длина

трещины. Это выражение получено в предположении, что при наличии в пластине

трещины размером 2a упругая энергия деформации отсутствует

в объеме материала, равном ![]() .

Величина

.

Величина ![]() –

поверхностная энергия трещины, учитывающая образование двух поверхностей; T – удельная поверхностная энергия,

равная работе, необходимой для образования единицы новой поверхности. Первоначально полная энергия тела

растет с увеличением длины трещины, что свидетельствует о том, что рост трещины

может происходить только при увеличении напряжений. В этом случае происходит

стабильный рост трещины. При увеличении размеров трещины до некоторого

критического размера трещины растут за счет запаса упругой энергии без

дополнительного увеличения напряжений. Такое развитие трещин называют

нестабильным. Оно характерно для хрупкого разрушения. Процессы развития трещин

описываются при помощи коэффициентов интенсивности напряжений К, которые определяют изменение

напряженно-деформированного состояния в вершине трещины. Значения К с учетом вида приложенной нагрузки, при которых начинается нестабильное

разрушение трещин в условиях плоской деформации, называются критическими

значениями коэффициента интенсивности напряжений

–

поверхностная энергия трещины, учитывающая образование двух поверхностей; T – удельная поверхностная энергия,

равная работе, необходимой для образования единицы новой поверхности. Первоначально полная энергия тела

растет с увеличением длины трещины, что свидетельствует о том, что рост трещины

может происходить только при увеличении напряжений. В этом случае происходит

стабильный рост трещины. При увеличении размеров трещины до некоторого

критического размера трещины растут за счет запаса упругой энергии без

дополнительного увеличения напряжений. Такое развитие трещин называют

нестабильным. Оно характерно для хрупкого разрушения. Процессы развития трещин

описываются при помощи коэффициентов интенсивности напряжений К, которые определяют изменение

напряженно-деформированного состояния в вершине трещины. Значения К с учетом вида приложенной нагрузки, при которых начинается нестабильное

разрушение трещин в условиях плоской деформации, называются критическими

значениями коэффициента интенсивности напряжений ![]() ,

,

![]() ,

, ![]() .

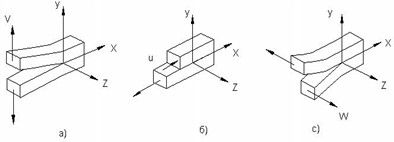

В зависимости от вида

приложенной нагрузки деформирование тела с трещиной может происходить по одной

из следующих основных схем [12]: I (растяжение, рис. 1а) — поверхности

трещины расходятся друг от друга; II (поперечный сдвиг, рис. 1б) — поверхности

трещины скользят одна по другой в поперечном направлении; III (продольный сдвиг, рис. 1с) — поверхности

трещины скользят одна по другой в продольном направлении.

.

В зависимости от вида

приложенной нагрузки деформирование тела с трещиной может происходить по одной

из следующих основных схем [12]: I (растяжение, рис. 1а) — поверхности

трещины расходятся друг от друга; II (поперечный сдвиг, рис. 1б) — поверхности

трещины скользят одна по другой в поперечном направлении; III (продольный сдвиг, рис. 1с) — поверхности

трещины скользят одна по другой в продольном направлении.

|

|

|

|

Рис. 1. Классификация трещин в зависимости от вида приложенной нагрузки |

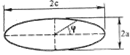

Рис. 2. Схема трещины эллиптической формы |

Значения коэффициентов интенсивности напряжений К сильно зависят от вида трещины. По мнению автора, большинство трещин как в сварных соединениях, так и в основных КЭ можно описать при помощи трещины эллиптической формы (рис. 2). Это можно объяснить опытом наблюдения за развитием трещин, так как наиболее часто трещины зарождаются в углах или на краях тел, где имеется концентрация напряжений. Такие трещины распространяются внутрь тела и имеют форму эллипса или четверти эллипса. Напряженное состояние в таких трещинах с учетом кривизны поверхности трещины определено Снеденном и другими авторами в работах [2]. Для эллиптической трещины коэффициент интенсивности напряжений определяется по формуле:

![]() (2)

(2)

А Ф с точностью до 5% процентов можно определить по формуле:

![]() (3)

(3)

Наибольшие значения коэффициент интенсивности напряжений принимает при значениях ϕ=900. В этом случае формулу можно привести к виду [2]:

![]() ,

(4)

,

(4)

![]() ,

(5)

,

(5)

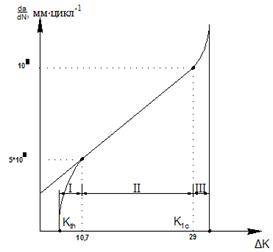

Зная значения коэффициентов интенсивности напряжений, можно определить скорость

роста трещины, которая является некоторой функцией от них и описывается при

помощи кинетической диаграммы роста усталостной трещины, схема которой

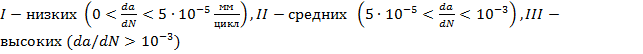

приведена на рисунке. Следует отметить, что этот рост неравномерен, условно его

можно описать тремя участками с различными скоростями роста [12]:  Границами перехода от одного участка к

другому являются пороговое

Границами перехода от одного участка к

другому являются пороговое ![]() и

критическое

и

критическое ![]() значение коэффициентов интенсивности

напряжений, а скорость роста

рассчитывается по формуле:

значение коэффициентов интенсивности

напряжений, а скорость роста

рассчитывается по формуле:

![]() (6)

(6)

где:

а — приращение длины трещины за

один цикл, ![]() —

размах коэффициентов интенсивности напряжений, n и С —

некоторые константы материала. Пороговый коэффициент интенсивности напряжений

для стальных конструкций, в том числе и для опорных блоков МСП, можно рассчитать

в соответствии с данными работы по формуле Г.В. Матохина [4]:

—

размах коэффициентов интенсивности напряжений, n и С —

некоторые константы материала. Пороговый коэффициент интенсивности напряжений

для стальных конструкций, в том числе и для опорных блоков МСП, можно рассчитать

в соответствии с данными работы по формуле Г.В. Матохина [4]:

![]() (7)

(7)

где

![]() —

пороговый коэффициент интенсивности напряжений, МПа∙м0,5;

—

пороговый коэффициент интенсивности напряжений, МПа∙м0,5; ![]() –

временное сопротивление стали, МПа. Исходя из того, что временное сопротивление

описанного в 3 главе сварного соединения составляет 490 МПа, значение

порогового коэффициента интенсивности напряжений будет равно 10,7 МПа∙м0,5.

Для описания кинетики развития трещины на участке I автором предлагается использовать

формулу, полученную опытным путем в работе [5]:

–

временное сопротивление стали, МПа. Исходя из того, что временное сопротивление

описанного в 3 главе сварного соединения составляет 490 МПа, значение

порогового коэффициента интенсивности напряжений будет равно 10,7 МПа∙м0,5.

Для описания кинетики развития трещины на участке I автором предлагается использовать

формулу, полученную опытным путем в работе [5]:

![]() (8)

(8)

где:

а — приращение длины трещины за

один цикл, ![]() –

размах коэффициентов интенсивности напряжений,

–

размах коэффициентов интенсивности напряжений, ![]() определяется

по формуле:

определяется

по формуле:

![]() (9)

(9)

где: R1 — пороговый коэффициент асимметрии цикла, принимаемый в соответствии с данными работы [5]. После определения параметров прямой, описывающей скорость роста на участке I, и расчета порогового коэффициента интенсивности напряжений необходимо определить параметры прямой на участке II. Для этого автором предлагается использовать уравнение, полученное в работе [5]:

![]() (10)

(10)

где:

а — приращение длины трещины за

один цикл, ![]() —

размах коэффициентов интенсивности напряжений,

—

размах коэффициентов интенсивности напряжений, ![]() -определяется

по формуле:

-определяется

по формуле:

![]() (11)

(11)

где значение R1 то же, что и в формуле (9).

Предложенное

уравнение действует до достижения критического значения коэффициента

интенсивности напряжения ![]() ,

который характеризует начало нестабильного развития трещин, который можно определить прямыми экспериментальными методами

по ГОСТ 25.506-85 либо использовали для расчета этой величины зависимость,

предложенную в работе [3]:

,

который характеризует начало нестабильного развития трещин, который можно определить прямыми экспериментальными методами

по ГОСТ 25.506-85 либо использовали для расчета этой величины зависимость,

предложенную в работе [3]:

![]() (12)

(12)

где E – модуль упругости; v – коэффициент Пуассона; ![]() – ударная вязкость на

образцах типа Шарпи; k – безразмерный

коэффициент пропорциональности, рассчитываемый по формуле:

– ударная вязкость на

образцах типа Шарпи; k – безразмерный

коэффициент пропорциональности, рассчитываемый по формуле:

![]() (13)

(13)

где σв и σт — временное сопротивление и предел текучести стали. Ударную вязкость исследуемых материалов можно определять из данных сертификатов, по нормативным документам; в некоторых случаях можно использовать данные, приведенные в РД РТМ 26-298-78 (табл. 1).

Таблица 1

Ударная вязкость сталей сварного соединения при различных комбинациях свариваемых сталей

|

Свариваемые стали |

Ударная вязкость при +20 0С кГм/см2 |

Ударная вязкость при –400С кГм/см2 |

|

Углеродистая + низколегированная или хромомолибденовая сталь |

5 |

2,5 |

|

Углеродистая + аустенитная сталь |

5 |

2,5 |

|

Низколегированная или хромомолибденовая + аустенитная сталь |

5 |

2,5 |

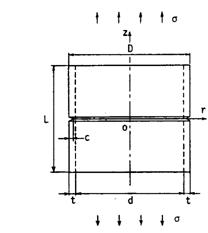

В результате расчетов установлено, что для исследуемого нами сварного соединения пороговый коэффициент интенсивности напряжений составляет 29 МПа∙м0,5. Те же принципы построения кинетической диаграммы усталости применимы для основных конструктивных элементов опорного блока МСП. На основе проведенных расчетов автором была построена кинетическая диаграмма усталостного разрушения сварных соединений и основных конструктивных элементов опорных блоков морских стационарных платформ (рис. 3). Так, например, для раскоса опорного блока, представляющего собой полую трубу, при наличии поверхностной кольцевой трещины (рис. 4) как при изгибе, так и при растяжении величины коэффициентов интенсивности напряжений можно определить по формуле:

![]() (14)

(14)

где: σ — величина напряжения при растяжении или изгибе, с — глубина трещины, отсчитываемая с поверхности, а F — функция, определяемая по формуле:

![]() (15)

(15)

где: λ — отношение глубины трещины с к толщине стенки конструктивного элемента t, а соответствующие коэффициенты определяются из таблицы 2.

Таблица 2

Коэффициенты уравнения (15)

|

А0 |

А1 |

А2 |

А3 |

А4 |

|

1,2114378 |

–1,6577755 |

11,743555 |

–16,672913 |

9,7708125 |

|

|

|

|

Рис. 3. Кинетическая диаграмма усталостного разрушения сварных соединений и основных конструктивных элементов опорных блоков морских стационарных платформ |

Рис. 4. Схема конструктивного элемента МСП при наличии кольцевой трещины |

В диссертации И.В. Староконя был проведен анализ напряженного состояния элементов опорного блока и дано понятие эквивалентных напряжений, т.е. таких напряжений, при которых сложное напряженное состояние элементов можно заменить одноосным растяжением образца, что упрощает применение формул (14) и (15). Для других видов трещин формулы расчета коэффициентов интенсивности напряжений приведены в работе [6].

Рецензенты:

Бородавкин

П.П., д.т.н., профессор, генеральный директор АО «Интергаз»,

г. Москва;

Литвин И.Е., д.т.н., генеральный директор ООО «СТД», г. Москва.

Библиографическая ссылка

Староконь И.В. КИНЕТИКА УСТАЛОСТНОГО ТРЕЩИНООБРАЗОВАНИЯ ОСНОВНЫХ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ И СВАРНЫХ СОЕДИНЕНИЙ ОПОРНЫХ БЛОКОВ МОРСКИХ СТАЦИОНАРНЫХ ПЛАТФОРМ // Современные проблемы науки и образования. 2015. № 2-1. ;URL: https://science-education.ru/ru/article/view?id=20561 (дата обращения: 27.01.2026).