В современном производстве при получении художественных отливок, окончательная стоимость оказывается весьма завышенной[1,3]. Это вызвано тем, что при получении отливок художественного назначения приходится применять сложные литниково-питающие системы (ЛПС) и нестандартные схемы питания отливок, вследствие этого уменьшается технологический выход годного (ТВГ). Несмотря на это, большое количество отливок уходит в брак из-за поверхностных дефектов и вызвано это тем, что отливки художественного назначения, как правило, необходимо получать без дополнительной механической обработки.

Для снижения себестоимости готовых изделий, необходимо уменьшать количество металла расходуемого на ЛПС и элементы питающие тепловые узлы отливок (прибыли), также уменьшения количества необходимого расплава можно добиться получением полых отливок, для этих целей можно применить ряд методов получения отливок:

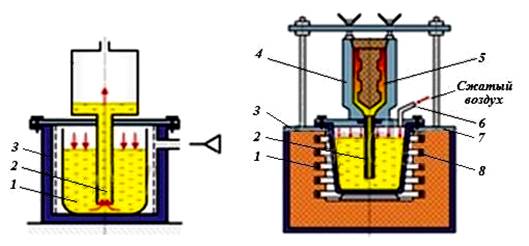

1. Применение установок литья противодавлением, вакуумным всасыванием и литья под низким давлением (Рис. 1), позволяющих получить отливку без ЛПС[2]. Принцип получения отливок данными методами состоит в том, что металл под действием разницы давлений по специальному металлопроводу входит в литейную форму и заполнят полость отливки. Основными преимуществами данных процессов литья являются: автоматизация трудоемкой операции заливки формы; возможность регулирования скорости потока расплава в полости формы изменением давления в камерах установок; улучшение питания отливки; снижение расхода металла на ЛПС. В данных установках также возможно получение отливок без прибылей, за счет того что питание отливки жидким расплавом происходит непосредственно в основной тепловой узел из металлопровода. Получение полых отливок данными методами затруднено тем, что при нормализации давления в камере с расплавом или формой жидкий метал под действием силы тяжести опускается обратно в тигель и в отливке образуется зона разреженности, что может привести к деформации полученного слоя твердой фазы на поверхности контакта отливки с формой. Данными методами все же возможно получение полых отливок, но необходимо производить расчет времени выдержки расплава для образования слоя твердой фазы на поверхности контакта отливки с формой необходимой прочности, способного противостоять усилиям деформации, возникающим вследствие действия зоны разреженности в массиве отливки.

а

а

б

б

в

в

Рис. 1. Схемы и установки: а – литья под низким давлением; б – литья вакуумным всасыванием фасонных отливок; в – литья с противодавлением;

1 – тигель с расплавом металла; 2 – металлопровод; 3 – камера тигля;

4 – металлическая форма; 5 – отливка; 6 – воздухопровод;

7 – герметизирующая крышка; 8 – нагреватели; 9 – камера формы;

10 – подъемное устройство; 11 – вакуум-провод, соединенный с ресивером;

12 – разделительная плита; 13 – стержень; 14 – регулирующее устройство;

15 – манометр; 16 – отсекатель

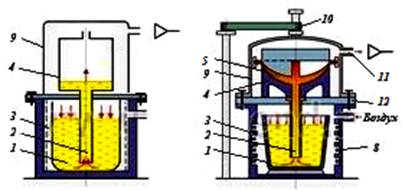

Рис. 2. Схема получения стержней в полости формы:

1 – форма;

2 – удаляемый слой;

3 – стержень

2. Применение литья с внутренними стержнями (Рис. 2), позволяет получать отливки с заданной толщиной стенки, избегать возникновения усадочных раковин и утяжин на поверхности, за счет ликвидации тепловых узлов[4,5]. Но при данном методе необходимо учитывать влияние термического расширения стержней и усадки сплава, т.к. взаимное влияние этих факторов может привести к возникновению трещин, как на поверхности отливки, так и в основном массиве. Также при данном методе необходимо устанавливать прибыли для компенсации усадки сплава и необходимы ЛПС.

Чтобы избежать недостатков ранее описанных методов, можно применить метод литья «выливанием». Суть метода состоит в том, что после образования на поверхности контакта отливки с формой твердой фазы, производится поворот формы и жидкая фаза сливается. Таким образом, получатся отливка с заданным наружным контуром и полостью внутри. При данном методе нет необходимости в проектировании и конструировании ЛПС и прибылей, также нет необходимости в производстве стержней. Основной сложностью данного метода является то, что из-за сложной конфигурации художественных отливок, точный расчет времени выдержки расплава до образования твердой фазы на поверхности формы оказывается крайне трудоемким процессом и имеющим большие погрешности.

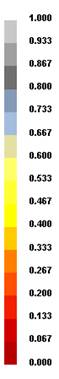

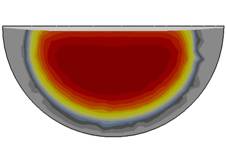

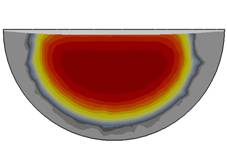

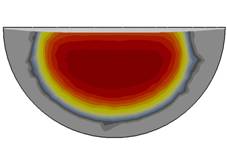

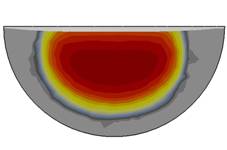

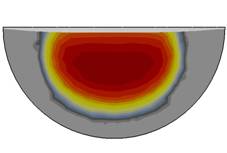

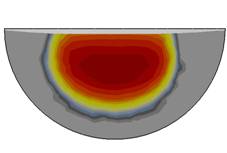

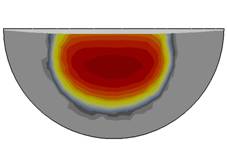

Для определения времени выдержки расплава нами был применен программный комплекс ProCAST. Комплекс базируется на методе конечных элементов, что обеспечивает высокую точность описания геометрии отливки и формы расчетной модели, учет большинства процессов теплового, кристаллизационного, металлургического, напряжено-деформированного характера. Для анализа была принята модель полусферы, за расплав принят эвтектический сплав на основе алюминия АК12, заливаемый в разовую песчано-глинистую форму (РПФ).

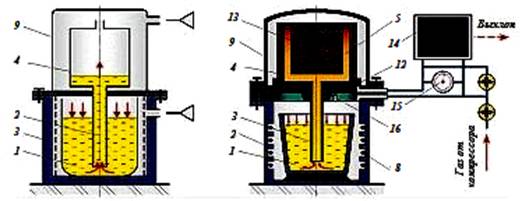

По результатам моделирования были получены данные представляющие зависимость толщины твердой фазы на поверхности контакта отливки с формой от времени выдержки расплава в форме. Данные представлены на (Рис. 3) и в табл. 1.

|

|

1

Step/Time Step: 585/1.000е+000 Total Time: 383.8275 sec |

2

Step/Time Step: 615/1.000е+000 Total Time: 413.8275 sec |

|

3

Step/Time Step: 645/1.000е+000 Total Time: 443.8275 sec |

4

Step/Time Step: 675/1.000е+000 Total Time: 473.8275 sec |

|

|

5

Step/Time Step: 705/1.000е+000 Total Time: 503.8275 sec |

6

Step/Time Step: 735/1.000е+000 Total Time: 533.8275 sec |

|

|

7

Step/Time Step: 765/1.000е+000 Total Time: 563.8275 sec |

|

Рис. 3. Результаты моделирования – этапы кристаллизации

Таблица 1

Зависимости толщины твердой фазы от времени выдержки расплава в форме

|

Время выдержки, с |

383 |

413 |

443 |

473 |

503 |

533 |

563 |

|

Толщина твердой фазы, мм |

1,28 |

2,32 |

4,12 |

4,63 |

5,15 |

6,7 |

7,73 |

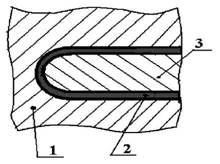

После анализа результатов моделирования был проведен эксперимент при аналогичных условиях: марка сплава, материал формы и время выдержки. Результаты эксперимента приведены в табл. 2 и полученные образцы показаны на (Рис. 4.)

Таблица 2

Зависимости толщины твердой фазы от времени выдержки расплава в форме, полученные в ходе эксперимента

|

Время выдержки, с |

383 |

413 |

443 |

473 |

503 |

533 |

563 |

|

Толщина твердой фазы, мм |

1,5 |

2,73 |

4,40 |

4,84 |

5,75 |

6,95 |

8,30 |

![]()

а

а  б

б

Рис. 4. Толщина полученной твердой фазы на образцах:

а – при времени выдержки 563 сек. ; б – при времени выдержки 600 сек.

Полученные в ходе эксперимента результаты соответствуют результатам моделирования, из чего следует, что программный комплекс ProCAST возможно применять для оценки времени выдержки сплава на основе алюминия АК 12 в РПФ для получения необходимой толщины твердой фазы на поверхности контакта отливки с формой.

Рецензенты:

Сиротенко Л.Д., д.т.н., проф. каф. СПиТКМ МТФ ПНИПУ, г. Пермь;

Беленький В.Я., д.т.н., проф., каф. СПиТКМ ПНИПУ, г. Пермь.

Библиографическая ссылка

Пустовалов Д.О., Мансурова Д.И., Комаров Е.В., Новикова А.С., Грязнова М.А., Перебатова Д.А., Рылова Н.В., Медведева А.И., Демидова Е.И. ОПРЕДЕЛЕНИЕ ВРЕМЕНИ ВЫДЕРЖКИ РАСПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ В РАЗОВЫХ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМАХ ДЛЯ ПОЛУЧЕНИЯ НЕОБХОДИМОЙ ТОЛЩИНЫ ТВЕРДОЙ ФАЗЫ НА ПОВЕРХНОСТИ КОНТАКТА ОТЛИВКИ С ФОРМОЙ // Современные проблемы науки и образования. 2014. № 6. ;URL: https://science-education.ru/ru/article/view?id=16193 (дата обращения: 06.01.2026).