Введение

Работоспособность технологического оборудования обеспечивается рядом параметров механизма привода, основными из которых являются кинематические параметры. Процесс модернизации и дальнейшего развития промышленного потенциала РФ выводит на первый план потребность формирования приводов технологического оборудования на базе механизмов, обладающих достаточно простой структурой, образованной минимально возможным числом подвижных звеньев и кинематических пар. Повышение эффективности технологического оборудования является актуальной задачей, решение которой возможно обеспечить посредством использования механизмов с замкнутой системой тел качения (ЗСТК), обладающих требуемыми передаточными отношениями и позволяющих реализовать сложное движение выходного звена при минимально возможном числе подвижных звеньев. Механизмы с ЗСТК обладают структурой, которая образована совокупностью двух колец с дорожками качения, сепаратора (водило) и тел качения с диаметрами равной или разной величины, которые могут обладать гладкими рабочими поверхностями (фрикционные) [1; 3-10] или поверхностями с выступами (зубчатые) [1]. Коллектив авторов проводит исследования геометрических и кинематических параметров исполнительных механизмов технологического оборудования, разработанного на базе механизмов с ЗСТК с диаметрами разной (эксцентриковые) [1-3; 8-10] или равной (соосные) [4-7] величины. В ходе исследований [1-10] установлено, что задача определения номинальных значений геометрических параметров механизмов с ЗСТК имеет решение только при двух направлениях ввода поправки, т.е. либо ![]() , либо

, либо ![]() .

.

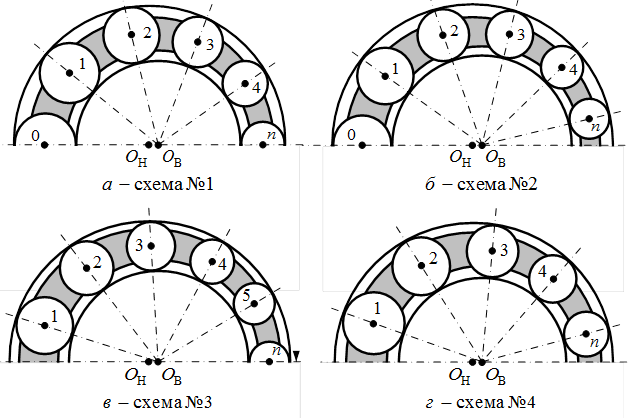

Для механизмов с ЗСТК с диаметрами разной величины характерно наличие нескольких видов структурных схем механизмов (рис. 1).

Рис. 1. Виды симметричных структурных схем механизмов с ЗСТК с диаметрами разной величины

Наличие сепаратора в структуре механизмов с ЗСТК (рис. 1) позволяет исключить контакт тел качения друг с другом, обеспечив между ними наличие зазора. Передача движения между звеньями в этом случае осуществляется посредством непосредственного контакта тел качения с дорожками качения обоих колец. Механизмы данного вида относятся к фрикционным эпициклическим механизмам, что указывает на наличие скольжения в зонах контакта их звеньев. Для обеспечения работоспособности механизмов с ЗСТК необходимо создать достаточное прижатие контактирующих поверхностей звеньев. Это невозможно без определения величин скоростей скольжения точек контакта тел качения с дорожками качения обоих колец, непосредственно оказывающих влияние на передаточное отношение.

Настоящее исследование проводится с целью разработки алгоритма определения скоростей скольжения точек контакта звеньев механизмов с ЗСТК с диаметрами разной величины для любого вида симметричной структурной схемы при ведущем наружном кольце и вводе поправки в расчет номинальных величин геометрических параметров по радиусу дорожки качения этого же звена. Полученные результаты позволят обеспечить работоспособность приводов технологического оборудования на базе механизмов с ЗСТК с диаметрами разной величины.

Методы исследования, применяемые в настоящей работе, основаны на принципах кинематического анализа эпициклических механизмов при использовании положений геометрии и тригонометрии.

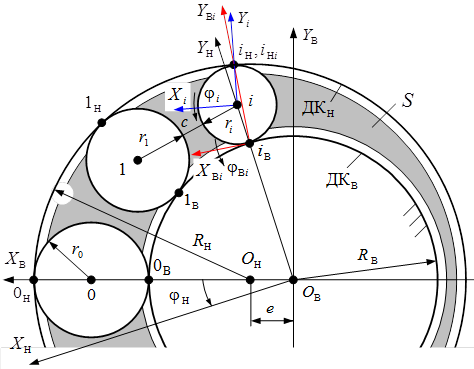

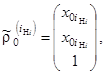

В соответствии с вышеуказанной целью рассмотрим ход решения поставленной задачи на примере расчета величин скоростей скольжения точек контакта i-го тела качения с дорожками качения обоих колец механизма с ЗСТК с диаметрами разной величины при ведущем наружном кольце и вводе поправки в расчет номинальных величин геометрических параметров по радиусу дорожки качения этого же звена. Для этого составим расчетную модель (рис. 2) и примем следующие исходные условия и обозначения: ДКВ, ДКН – дорожки качения внутреннего и наружного колец; RВ, RН, ОВ и OН – радиусы и геометрические центры дорожек качения внутреннего и наружного колец; e – эксцентриситет; S – сепаратор (водило); с – зазор между телами качения; r0, r1, ri и 0, 1, i – радиусы и геометрические центры максимального, первого и i-го тел качения; 0H, 1H, i H и 0B, 1B, i B – точки контакта i-го тела качения с дорожками качения наружного и внутреннего колец; XВ OВ YВ – неподвижная система координат, жестко связанная с внутренним кольцом; XН OВ YН, Xi iВ Yi и XВi i YВi – подвижные системы координат, жестко связанные с наружным кольцом и i-м телом качения; jH – угловая координата наружного кольца в неподвижной системе координат XВ OВ YВ; ![]() и

и ![]() – угловые координаты точки i-го тела качения в подвижных системах координат Xi iВ Yi и XВi i YВi.

– угловые координаты точки i-го тела качения в подвижных системах координат Xi iВ Yi и XВi i YВi.

Рис. 2. Расчетная модель механизма с ЗСТК с диаметрами разной величины и зазором

Анализ расчетной модели механизма с ЗСТК (рис. 2) при рассматриваемых условиях показывает, что двойная точка контакта i-го тела качения с дорожкой качения наружного кольца образована совпадением точек ![]() и

и ![]() , расположенных на поверхностях обоих контактирующих звеньев, которые в статическом состоянии механизма совпадают. При движении звеньев точки

, расположенных на поверхностях обоих контактирующих звеньев, которые в статическом состоянии механизма совпадают. При движении звеньев точки ![]() и

и ![]() будут перемещаться с разными линейными скоростями. В этом случае положение точки

будут перемещаться с разными линейными скоростями. В этом случае положение точки ![]() , принадлежащей дорожке качения наружного кольца в подвижной системе координат XН OВ YН, определяется при помощи радиус-вектора

, принадлежащей дорожке качения наружного кольца в подвижной системе координат XН OВ YН, определяется при помощи радиус-вектора

![]() (1)

(1)

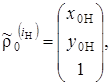

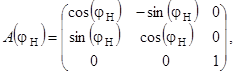

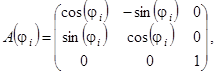

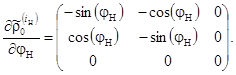

где ![]() – матрица поворота дорожки качения наружного кольца с угловой координатой

– матрица поворота дорожки качения наружного кольца с угловой координатой ![]() ;

; ![]() – радиус-вектор, определяющий положение точки

– радиус-вектор, определяющий положение точки ![]() , принадлежащей дорожке качения наружного кольца в неподвижной системе координат XВ OВ YВ.

, принадлежащей дорожке качения наружного кольца в неподвижной системе координат XВ OВ YВ.

Представим составляющие формулы (1) в виде

(2)

(2)

(3)

(3)

![]() (4)

(4)

здесь ![]() ,

, ![]() – координаты точки

– координаты точки ![]() , принадлежащей дорожке качения наружного кольца в системе координат YН OВ XН;

, принадлежащей дорожке качения наружного кольца в системе координат YН OВ XН; ![]() ,

, ![]() – матрицы перехода [8] координат дорожки качения наружного кольца в неподвижную систему координат XВ OВ YВ;

– матрицы перехода [8] координат дорожки качения наружного кольца в неподвижную систему координат XВ OВ YВ; ![]() – единичный вектор.

– единичный вектор.

Абсолютное движение точки ![]() , принадлежащей i-му телу качения, разложим на два составляющих движения (рис. 2). Первым является относительное вращательное движение вокруг оси, проходящей через его центр c угловой координатой

, принадлежащей i-му телу качения, разложим на два составляющих движения (рис. 2). Первым является относительное вращательное движение вокруг оси, проходящей через его центр c угловой координатой ![]() . Вторым является вращательное движение центра i-го тела качения вокруг оси, проходящей через мгновенный центр скоростей (точки

. Вторым является вращательное движение центра i-го тела качения вокруг оси, проходящей через мгновенный центр скоростей (точки ![]() ) с угловой координатой

) с угловой координатой ![]() . Тогда положение точки

. Тогда положение точки ![]() , принадлежащей i-му телу качения в подвижной системе координат XН OВ YН , определяется при помощи радиус-вектора

, принадлежащей i-му телу качения в подвижной системе координат XН OВ YН , определяется при помощи радиус-вектора

![]() (5)

(5)

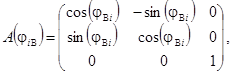

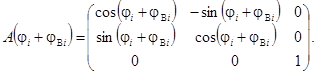

где ![]() и

и ![]() – матрицы поворота i-го тела качения относительно точек

– матрицы поворота i-го тела качения относительно точек ![]() и

и ![]() ;

;

![]() – радиус-вектор, определяемый по равенству (4).

– радиус-вектор, определяемый по равенству (4).

Представим составляющие формулы (5) в виде

(6)

(6)

(7)

(7)

(8)

(8)

здесь ![]() ,

, ![]() – координаты точки

– координаты точки ![]() принадлежащей i-му телу качения в подвижной системе YН OВ XН.

принадлежащей i-му телу качения в подвижной системе YН OВ XН.

Подставив равенства (6)-(8) в выражение (5) и преобразовав, получим

![]() (9)

(9)

где

(10)

(10)

Абсолютное скольжение в зоне контакта i-го тела качения с дорожкой качения наружного кольца механизма с ЗСТК с диаметрами разной величины определим как

![]() (11)

(11)

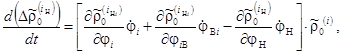

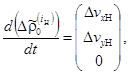

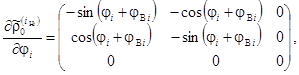

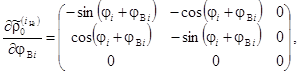

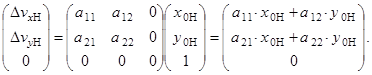

Подставив в формулу (11) равенства (1) и (9) и продифференцировав по времени с учетом (2)-(4), (6)-(8) и (10), получим

(12)

(12)

здесь

(13)

(13)

(14)

(14)

(15)

(15)

(16)

(16)

Подставив в формулу (12) равенства (13)-(16) и преобразовав, будем иметь

(17)

(17)

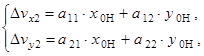

Приведем равенство (17) к параметрическому виду

(18)

(18)

где

![]() (19)

(19)

![]() (20)

(20)

![]() (21)

(21)

![]() (22)

(22)

В результате решения системы (18) с учетом равенств (19)-(22) получим формулу для расчета скорости скольжения двойной точки контакта i-го тела качения с дорожкой качения наружного кольца механизма с ЗСТК с диаметрами разной величины

![]() (23)

(23)

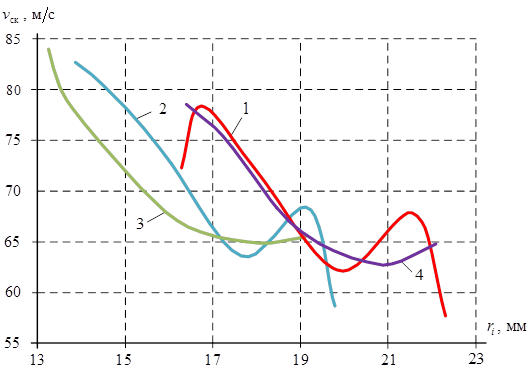

Используя программный комплекс «Эксцентрик», зарегистрированный в Реестре программ для ЭВМ Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ № 2012614197), выполняем расчет скоростей скольжения двойных точек контакта тел качения с дорожкой качения наружного кольца механизма с ЗСТК с диаметрами разной величины для всех видов симметричных структурных схем. Примем, что RН = 100 мм, RВ = 50 мм, е = 6 мм, с = 6 мм, угловая скорость наружного кольца wН = 50 с-1. По полученным результатам выполняем синтез диаграммы скоростей скольжения (рис. 3).

Рис. 3. Диаграмма скоростей скольжения точек контакта тел качения с дорожкой качения наружного кольца механизма с ЗСТК с диаметрами разной величины

Анализ диаграммы (рис. 3) показывает, что рост значений радиусов тел качения приводит к снижению величины скоростей скольжения. Различия в видах кривых скоростей скольжения объясняются особенностями состава структуры каждого вида механизма с ЗСТК. Вид кривой 1 соответствует наличию в структуре механизма на горизонтальной оси симметрии максимального и минимального тел качения (рис. 1а). Особенность кривой 2 является следствием расположения на горизонтальной оси симметрии только максимального тела качения (рис. 1б). Кривая скоростей скольжения 3 соответствует наличию на горизонтальной оси симметрии только минимального тела качения (рис. 1в), а для кривой 4 характерно отсутствие на горизонтальной оси симметрии и максимального и минимального тел качения (рис. 1г). Сокращение числа тел качения вызывает рост величин скоростей скольжения двойных точек контакта тел качения с дорожкой качения наружного кольца для любого вида симметричной структурной схемы механизма с ЗСТК с диаметрами разной величины. При принятых условиях расчета минимально возможные значения скоростей скольжения имеют место для кривой 1 (рис. 3), что объясняется наличием больших величин радиусов тел качения при схожем их количестве в структуре механизма с замкнутой системой тел качения. Максимально возможные значения скоростей скольжения соответствуют кривой 3, что является следствием уменьшения величин радиусов тел качения при том же их числе. В то же время при принятых условиях значения скоростей скольжения точек контакта звеньев механизма с ЗСТК лежат в интервале 57,7-84,05 м/c.

Заключение. В результате получена формула для расчета величин скоростей скольжения точек контакта тел качения с дорожкой качения наружного кольца для любого вида симметричной структурной схемы механизма с ЗСТК с диаметрами разной величины при ведущем наружном кольце и вводе поправки в расчет номинальных величин геометрических параметров по радиусу дорожки качения этого же звена. Установлен характер изменения и диапазон возможных значений скоростей скольжения при заданных условиях. Это позволяет обеспечить работоспособность приводов технологического оборудования, разработанных на базе механизма с ЗСТК посредством расчета значения нагружающей внешней силы, а также определить передаточное отношение и коэффициент полезного действия механизма.

Рецензенты:

Меновщиков В.А., д.т.н., профессор, профессор кафедры «Прикладная механика», ФГАОУ ВПО «Сибирский федеральный университет», г. Красноярск.

Еркаев Н.В., д.ф-м.н., профессор, профессор кафедры «Прикладная механика», ФГАОУ ВПО «Сибирский федеральный университет», г. Красноярск.

Библиографическая ссылка

Меснянкин М.В., Мерко М.А., Колотов А.В., Митяев А.Е. СКОРОСТИ СКОЛЬЖЕНИЯ ТОЧЕК КОНТАКТА ЗВЕНЬЕВ МЕХАНИЗМОВ С ЗСТК С ДИАМЕТРАМИ РАЗНОЙ ВЕЛИЧИНЫ ПРИ ВЕДУЩЕМ НАРУЖНОМ КОЛЬЦЕ И ВВОДЕ ПОПРАВКИ ПО РАДИУСУ ДОРОЖКИ КАЧЕНИЯ ЭТОГО ЖЕ ЗВЕНА // Современные проблемы науки и образования. 2014. № 2. ;URL: https://science-education.ru/ru/article/view?id=12979 (дата обращения: 13.02.2026).