Камерой сгорания ГТУ называется устройство, обеспечивающее повышение запаса тепловой энергии рабочего тела за счет химической реакции окисления топлива. Камера сгорания представляет собой некий частично ограниченный объем, в который непрерывно поступает топливо и окислитель и отводятся продукты сгорания.

Наибольшее распространение в ГТД получили три схемы камер сгорания (КС) - трубчатые, трубчато-кольцевые и кольцевые. В трубчатой КС каждая жаровая труба имеет отдельный корпус и образует индивидуальную трубчатую КС.

Трубчато-кольцевая КС также состоит из нескольких отдельных жаровых труб и газосборников, но располагаются они в общем кольцевом канале между корпусами.

В кольцевой КС между образующими кольцевой канал наружным и внутренним корпусами устанавливается одна жаровая труба. Рабочий объем жаровой трубы представляет собой кольцевое пространство между наружной и внутренней стенками и фронтовой плитой.

Кроме рассмотренных основных схем, существует большое количество КС, которые имеют особенности конструкции для удовлетворения требований, предъявляемых к конкретной КС. Так, по конструкции фронтовых устройств жаровых труб различают КС испарительные и многофорсуночные.

Выбор конструкции схемы КС зависит от назначения двигателя и от предъявляемых к нему специальных требований. Спроектированные для одного и того же двигателя трубчато-кольцевая и кольцевая КС имеют практически одинаковые характеристики, хотя каждая схема имеет свои индивидуальные достоинства и недостатки.

В промышленных газотурбинных установках (ГТУ) широкое применение находят трубчато-кольцевые КС, поскольку в данном случае одно из первых мест занимает требование по эксплуатационной технологичности.

Однако объем жаровой трубы определяет время пребывания продуктов сгорания, что у высокотемпературных КС влияет на выбросы вредных веществ. Поэтому для уменьшения выбросов NOх необходимо уменьшать время пребывания продуктов сгорания в номинальном режиме, т.е. уменьшать объем жаровой трубы. Исходя из данных предположений, можно сделать вывод о том, что для высокотемпературных КС наиболее предпочтительной является кольцевая конструкция камеры сгорания.

Теоретический расчет кольцевой камеры сгорания достаточно подробно изложен в специализированной литературе [1-5]. При разработке камеры сгорания с высокой температурой в зоне горения (1700 ºС) необходимо применять классический алгоритм, который послужил основой для создания методики расчета кольцевых камер сгорания.

Согласно данному алгоритму, по заданным исходным данным, а именно – расхода воздуха через газовый тракт, степени повышения давления и так далее, а также конструктивным размерам последней ступени компрессора и газовой турбины определяются теплоемкости воздуха и газа, а также уточняется периферийный диаметр компрессора для обеспечения непрерывности потока.

Далее производится расчет диффузора, объемный расход воздуха в диффузоре, площадь сечения на входе в диффузор, его длина и потери давления. На этом же этапе определяется расстояние до плоскости плиты фронтового устройства.

Следующий этап проектирования – расчет фронтового устройства. На этом этапе определяются диаметр фронтовой плиты, число горелок, количество ярусов горелок и размеры горелок, а также шаг их установки.

Затем рассчитывается жаровая труба путем определения ее необходимого объема и длины зоны горения. Здесь же производится расчет газосборника, распределение воздуха, предназначенного для горения и охлаждения элементов КС, а также определяется количество и размеры охлаждающих отверстий. По результатам расчета определяется длина КС и основные геометрические размеры характерных зон и сечений.

На заключительном этапе производится гидравлический расчет камеры сгорания, в результате которого определяются потери давления и коэффициент восстановления полного давления.

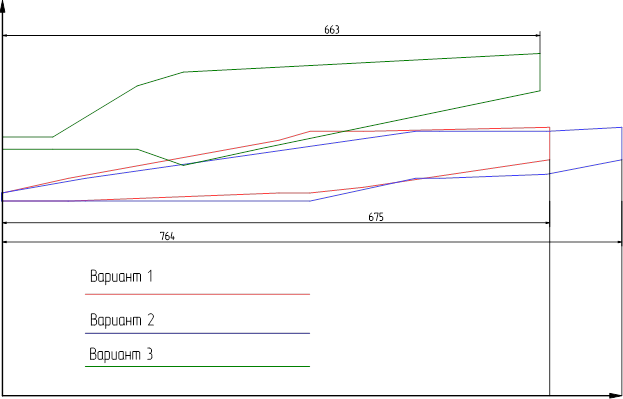

Результаты проектировочного расчета трех вариантов камер сгорания по изложенной выше методике для температуры в зоне горения не менее 1700 ºС приведены в таблице 1, а геометрические контуры – на рисунке 1.

Таблица 1 – Теоретические параметры расчетных КС

|

Параметр |

Значения |

||

|

Исходные данные |

Вариант 1 |

Вариант 2 |

Вариант 3 |

|

1 |

2 |

3 |

4 |

|

Расход воздуха через зону горения, кг/с |

20 |

20 |

54,6 |

|

Расход топлива, кг/с |

0,676 |

0,634 |

1,839 |

|

Степень сжатия компрессора |

25 |

35 |

26 |

|

Полный коэффициент избытка воздуха |

4,8 |

5,2 |

4,87 |

|

Коэффициент избытка воздуха через зону горения |

1,72 |

1,835 |

1,726 |

|

Диаметр втулки последней ступени компрессора ВД, м |

0,48 |

0,48 |

0,608 |

|

Периферийный диаметр последней ступени компрессора ВД, м |

0,5 |

0,5 |

0,637 |

|

Диаметр втулки соплового аппарата турбины ВД, м |

0,582 |

0,582 |

0,752 |

|

Периферийный диаметр сечения соплового аппарата турбины ВД, м |

0,662 |

0,662 |

0,845 |

|

Результаты проектировочного расчета |

|||

|

Средний диаметр компрессора, м |

0,49 |

0,49 |

0,623 |

|

Средний диаметр турбины, м |

0,622 |

0,622 |

0,798 |

|

Высота канала на входе в диффузор, м |

0,01 |

0,01 |

0,015 |

|

Площадь входа в диффузор, м2 |

0,015 |

0,015 |

0,028 |

|

Объемный расход воздуха, м3/с |

1,998 |

1,427 |

5,244 |

|

Скорость воздуха на входе в диффузор, м/с |

129,77 |

92,69 |

184,92 |

|

Длина диффузора, м |

0,081 |

0,102 |

0,062 |

|

Гидравлические потери в диффузоре, МПа |

74590 |

37640 |

76600 |

|

Расстояние от выходного сечения диффузора до плоскости плиты фронтового устройства, м |

0,26 |

0,407 |

0,104 |

|

Средний диаметр фронтовой плиты |

0,565 |

0,602 |

0,659 |

|

Высота фронтовой плиты, м |

0,058 |

0,052 |

0,081 |

|

Диаметр горелки, м |

0,017 |

0,015 |

0,023 |

|

Число горелок |

88 |

105 |

76 |

|

Диаметр внешнего яруса, м |

0,594 |

0,628 |

0,698 |

|

Диаметр внутреннего яруса, м |

0,537 |

0,576 |

0,621 |

|

Расстояние между ярусами горелок, м |

0,029 |

0,026 |

0,038 |

|

Шаг горелок верхнего яруса, м |

0,042 |

0,038 |

0,058 |

|

Шаг горелок внутреннего яруса, м |

0,038 |

0,034 |

0,051 |

|

Объем жаровой трубы, м3 |

0,012 |

0,00774 |

0,03 |

|

Высота жаровой трубы, м |

0,077 |

0,06 |

0,114 |

|

Расстояние от фронтовой плиты до сечения ЖТ, имеющ. максимальную высоту, м |

0,038 |

0,03 |

0,057 |

|

Длина зоны горения жаровой трубы, м |

0,103 |

0,081 |

0,154 |

|

Температура в зоне горения, ºС |

1703 |

1706 |

1694 |

|

Относительный расход воздуха для охлаждения турбины |

0,2 |

0,2 |

0,17 |

|

Относительный расход воздуха для охлаждения газосборника |

0,181 |

0,18 |

0,185 |

|

Относительный расход воздуха в зоне горения |

0,208 |

0,192 |

0,205 |

|

Относительный расход воздуха в зоне смещения |

0,411 |

0,428 |

0,44 |

|

Длина газосборника, м |

0,23 |

0,174 |

0,343 |

|

Длина камеры сгорания, м |

0,675 |

0,764 |

0,663 |

|

Угол наклона оси камеры к оси двигателя, º |

5,59 |

4,94 |

7,564 |

|

Гидравлический расчет |

|||

|

Коэффициент гидравлических потерь в жаровой трубе |

0,6 |

0,6 |

0,5 |

|

Коэффициент тепловых потерь в КС |

0,06 |

0,066 |

0,085 |

|

Потери давления в камере |

0,074 |

0,043 |

0,11 |

|

Коэффициент восстановления полного давления в КС |

0,926 |

0,957 |

0,89 |

Рисунок 1 – Основные размеры расчетных КС

В результате теоретических расчетов трех вариантов камер сгорания получены геометрические размеры (таблица 1), энергетические и расходные характеристики спроектированных камер сгорания. Все расчетные варианты камер сгорания кольцевого типа имеют температуру горения топлива, близкую к 1700 °С. При этом варианты № 1 и № 2 при расходах воздуха 20 кг/с могут применяться в ГТУ мощностью до 14 МВт, а вариант № 3 – в ГТУ мощностью до 37 МВт.

Максимальный коэффициент полезного действия получен в камере сгорания варианта № 2 и составляет 42,39% при минимальном из рассмотренных вариантов расходе топлива (0,634 кг/с). Этот же вариант имеет и наибольшую температуру газов в зоне горения (1706 °С).

Для проведения полного сравнительного анализа и определения наиболее оптимального варианта спроектированных камер сгорания в рамках выполнения научно-исследовательской работы по теме «Проведение теоретических и имитационных экспериментальных исследований, разработка технических решений и моделей, направленных на снижение вредных выбросов продуктов горения топлива в перспективных ГТУ при высокой температуре сгорания (1700 ºС и выше)» авторами был проведен расчет уровня выбросов вредных веществ для каждого из вариантов КС.

Выводы

1. Проектировочные расчеты высокотемпературных кольцевых камер сгорания в первом приближении можно производить с помощью классических методов расчета таких изделий, основанных на уравнениях газовой динамики с использованием некоторых зависимостей и коэффициентов, полученных опытным путем.

2. При проектировании кольцевых камер сгорания, помимо получения геометрических и стехиометрических характеристик объекта, необходимо производить в обязательном порядке оценку вредных выбросов согласно требованиям государственных и международных стандартов.

Указанная выше научно-исследовательская работа проводилась при финансовой поддержке Министерства образования и науки Российской Федерации в рамках Государственного контракта 14.516.11.0040 от 29.03.2013 г.

Рецензенты:

Зайченко Виктор Михайлович, д.т.н., заведующий лабораторией Федерального государственного бюджетного учреждения науки «Объединенный институт высоких температур» Российской академии наук (ОИВТ РАН), г. Москва.

Геча Владимир Яковлевич, д.т.н., профессор, заместитель генерального директора ОАО «Корпорация «ВНИИЭМ» (Российское космическое агентство), г. Москва.