Введение

Производство лёгких конструкционных материалов высокого качества требует создания высокопрочного и в то же время лёгкого заполнителя. Глинистое сырье действующих предприятий по производству искусственных пористых заполнителей характеризуется содержанием недостаточного количества органической составляющей, обеспечивающей интенсивное газовыделение на стадии процесса вспучивания сырцовых гранул. Замена дорогостоящего мазута, повсеместно распространенного в качестве вспучивающей добавки, является актуальной. Решение проблемы может быть достигнуто путем использования в качестве вспучивающих корректирующих добавок органосодержащих отходов промышленности.

При производстве синтетических жирозаменителей образуются значительные объемы сточных вод, содержащих жирные кислоты и их соли, спирты, альдегиды и другие кислородсодержащие органические соединения [3].

Методика исследований

Рентгенофазовый анализ сырьевых материалов проведен на дифрактометре фирмы Shimadzu XRD-6000. Термический анализ выполнен на термоанализаторе STA 449C фирмы «Netzch», со скоростью подъема температуры 10 град/мин. Оптимизация технологических параметров получения керамзитового гравия с заданными свойствами проведена с применением метода математического планирования путем реализации полного факторного эксперимента с обработкой результатов в программе «Статистика».

Результаты исследований и их обсуждение

В качестве объектов исследованы сухие продукты в виде шламов станции нейтрализации и активного ила биологических очистных сооружений [2–4]. В результате нейтрализации кислых стоков известковым молоком образуется шлам влажностью 92–95 масс. %. При поступлении сточных вод на биологические очистные сооружения образуется значительное количество избыточного активного ила влажностью до 99 %. Для получения сухого продукта шлам и активный ил необходимо обезводить на фильтр-прессах и далее в барабанных сушилках до остаточной влажности 10 %. Химический состав отходов представлен в таблице 1.

Таблица 1. Химический состав отходов, масс. %

|

Наименование отхода |

Содержание оксидов |

|||||||||

|

SiO2 |

А12О3 |

Fe2O3 |

СаО |

MgO |

SO3 |

Na2O |

К2О |

п.п.п |

органика |

|

|

Активный ил |

1,38 |

1,62 |

2,87 |

16,74 |

6,69 |

3,33 |

1,59 |

0,52 |

71,31 |

50,00 |

|

Шлам нейтрализации |

7,96 |

2,13 |

3,28 |

27,32 |

3,91 |

2,24 |

0,97 |

0,21 |

48,65 |

41,31 |

Минералогически активный ил представлен кальцитом СаСО3 (d/n=0,303; 0,238; 0,209 нм), β-кварцем (d/n =0,334; 0,426; 0,181 нм), сидеритом FeCO3 (d/n=0,279; 0,213; 0,173 нм). Дифференциально-термический анализ ила выявил эндотермический эффект при температуре 130 °С, связанный с удалением адсорбированной воды и легколетучих органических веществ. При температурах 250, 400 и 550 °С наблюдается ступенчатое окисление органического вещества сложного состава с завершением этого процесса при 800 °С. При 400 °С наблюдается также диссоциация сидерита. Количество органики, приходящееся на этот температурный интервал, с приблизительным учетом потерь при прокаливании (п.п.п), относящихся к диссоциации сидерита и удалении адсорбированной воды, составляет 50 масс. %. Эндотермический эффект при 820 °С связан с диссоциацией СаСО3.Удаление СО2 достигает 14,5 масс. %. Эндотермический эффект при 920 °С соответствует окислению продуктов диссоциации сидерита.

Минералогически шлам нейтрализации представлен кальцитом СаСО3 (d/n=0,303; 0,238; 0,209 нм), портлантидом Са(ОН)2 (d/n=0,262; 0,490; 0,192 нм), двухкальциевым силикатом C2S (d/n=0,278; 0,274; 0,218 нм), парафином (d/n=0,418; 0,376 нм). На кривой дифференциально-термического анализа шлама температура 60° характеризует процесс плавления парафина. Эндотермический эффект при температуре 100 °С связан с удалением адсорбированной воды. Выгорание органических веществ характеризуется эндотермическими эффектами при 225 и 680 °С. Общие потери при прокаливании, относящиеся к окислению органики, составляют 28,78 масс. %. Эндотермический эффект при температуре 510 °С соответствует дегидратации портлантида. Эндотермический эффект при 840 °С связан с диссоциацией СаСО3.

Источниками газообразования при использовании исследованных отходов в качестве вспучивающей добавки керамзитовых гранул являются практически все минералогические составляющие отхода. При быстром обжиге, когда термическая обработка от 600 до 1150 °С продолжается около 8–70 мин и происходит со скоростью 55–90 град/мин, остатки конституционной воды портлантида, двухкальциевого силиката и парафина удаляются при температуре вспучивания гранул и, несомненно, могут принимать участие в порообразовании и вспучивании пиропластической глинистой массы [5]. Карбонаты кальция и железа интенсивно разлагаются при 859–950 и 400–500 °С соответственно. Продукты диссоциации также могут являться одним из источников образования газообразной фазы. За счет наличия в составе отходов органических компонентов в гранулах создается восстановительная среда, стимулирующая дополнительную поризацию при скоростном режиме обжига. Как следует из кривых ДТА, окисление органического вещества начинается при температуре их воспламенения (180 °С), однако, полностью данный процесс в глинистой массе заканчивается при температуре 900–1000 °С, то есть в тот период, когда прекращается противоток газообразных продуктов изнутри материала, препятствующий доступу воздуха. При быстром обжиге и недостатке кислорода органика выгорает в области температур размягчения глинистой массы [5]. Химический и минералогический состав отходов позволил прогнозировать их благоприятное воздействие на вспучиваемость глинистого сырья как за счет значительного объема газообразующих составляющих, так и за счет температурного совпадения процессов интенсивного газообразования и оптимального размягчения глинистой массы.

Технологические исследования влияния исследованных отходов на процесс вспучивания проведены на глинистом сырье Карнаевского месторождения (Волгоградская область), относящемся к группе средневспучивающегося сырья, из которого в лабораторных условиях можно получить керамзит с кажущейся плотностью в куске 0,5–0,8 г/см3 и коэффициентом вспучивания 2,5–4,5, а в производственных с насыпной полностью 350–400 кг/м3, в куске 600–850 кг/м3 и коэффициентом вспучивания 2–3 [1].

Результаты расчета количества расплава с использованием известных тройных фазовых диаграмм алюмосиликатных систем, позволяющих прогнозировать получение керамзита с заданными свойствами, приведены в таблице 2. Для сравнения в таблице приведены литературные данные по глине Смышляевского месторождения, выбранной за эталон ввиду ее высокой вспучиваемости.

Таблица 2. Количественное содержание расплава в глинистом сырье

|

Наименование глинистого сырья |

Содержание оксидов, масс. % |

Количество эвтектического расплава, масс. % |

||

|

SiO2 |

А12О3 |

(R,R2)O |

||

|

Гглина Смышляевского месторождения (область оптимальных составов сырья) |

65–70 |

10–13 |

18–23 |

80,92 |

|

Глина Карнаевского месторождения |

75,01 |

12,08 |

8,78 |

63,10 |

В карнаевской глине расчетное количество расплава в сравнении с эталонным сырьем существенно ниже, что подтверждает необходимость корректировки состава как по органическому компоненту (содержание в исходной глине 0,55 масс. %), так и по содержанию (R,R2)O. В результате исследования вспучиваемости глинистого сырья Карнаевского месторождения установлено, что при температуре термоподготовки 300 °С и оптимальной температуре вспучивания 1140 °С получен керамзит с плотностью в куске 0,385 г/см3 (насыпная плотность 250 кг/м3) и коэффициентом вспучивания 4,4. Для интенсификации процесса вспучивания глинистого сырья проведена серия экспериментов по оптимизации технологических параметров получения керамзитового гравия, в том числе и по направлению корректировки состава глинистого сырья по органо-минеральному компоненту за счет ввода отходов производства синтетических жирозаменителей: шлама станции нейтрализации, активного ила и комплексной добавки, полученной на их основе в соотношении 1:1 по сухому веществу. Комплексная добавка в данном соотношении определяется возможностью совместной обработки избыточного активного ила и шлама станции нейтрализации. Закономерности улучшения вспучиваемости глинистого сырья с вводом отходов представлены в таблице 3.

Таблица 3. Свойства керамзитового гравия в зависимости от содержания отходов

|

Составы шихт, масс. % |

Температура обжига,°С |

Кажущаяся плотность керамзита в куске, г/см3 |

Коэффициент вспучивания |

|

Глина 100 |

1140 |

0,385 |

4,1 |

|

Глина 99, шлам 1 |

ИЗО |

0,135 |

4,8 |

|

Глина 97, шлам 3 |

1110 |

0,294 |

5,4 |

|

Глина 99, ил 1 |

1110 |

0,384 |

4,2 |

|

Глина 97,ил 3 |

1110 |

0,329 |

4,6 |

|

Глина 99, комплексная добавка 1 |

1110 |

0,330 |

4,3 |

|

Глина 97, комплексная добавка 3 |

1110 |

0,256 |

6,3 |

Так, добавка шлама станции нейтрализации приводит к понижению плотности керамзита в куске в сравнении с чистой глиной Карнаевского месторождения с 0,385 до 0,315–0,294 г/см3, коэффициент вспучивания при оптимальных температурах обжига существенно возрастает с 4,1 до 4,8–5,4. При этом эффективность действия добавки проявляется в широком диапазоне его количественного использования (1–3 масс. % на сухое вещество). При введении добавок достигнуто расширение температурного интервала вспучивания глинистого сырья, что может способствовать стабильности режима обжига.

Несколько менее эффективна добавка активного ила. Так, добавка ила приводит к понижению плотности керамзита в куске в сравнении с чистой глиной Кирнаевского месторождения с 0,385 до 0,384–0,329 г/см, при этом коэффициент вспучивания при оптимальных температурах обжига возрастает с 4,1 до 4,9. Существенно улучшает вспучиваемость глинистого сырья комплексная добавка ила и шлама в соотношении 1:1. Так, комплексная добавка в количестве 3 масс. % на сухое вещество увеличивает коэффициент вспучивания до 6,3 при достижении плотности керамзита в куске 0,255 г/см3.

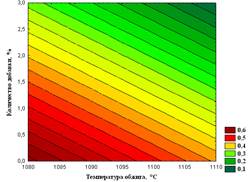

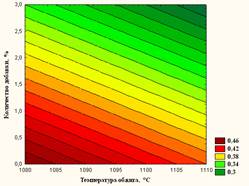

В качестве параметров оптимизации выбраны прочность гранулы керамзита, МПа и ее плотность в куске, г/см3. Факторами воздействия, отвечающих требованиям управляемости и однозначности, определено количество корректирующей добавки (масс. %) и температура обжига гранул (°С). Влажность шихты поддерживалась на уровне относительной нормальной формовочной влажности (22 масс. %). Зависимости прочности керамзитовых гранул и их плотности в куске представлены на рисунке 2 и 3. Анализ приведенных зависимостей свидетельствует о возможности существенного повышения вспучиваемости глинистого сырья Карнаевского месторождения с вводом комплексной добавки отходов производства синтетических жирозаменителей.

а  б

б

Рисунок 2. Зависимость прочности гранулы керамзита на раскол, МПа (а) и ее плотности в куске, г/см3 (б) от температуры обжига и количества корректирующей добавки

Физико-механические показатели керамзитового гравия на основе сырьевой смеси с комплексной добавкой ила и шлама приведены в таблице 3.

Таблица 3. Физико-механические показатели керамзитового гравия

|

Вид |

Температура |

Плотность |

Прочность |

Водопогло- |

Потери |

|

корректирующей |

обжига, °С |

гранул в |

гранул на |

щение,% |

массы |

|

добавки |

|

куске, г/см3 |

раскол, |

|

керамзита |

|

|

|

|

МПа |

|

при |

|

|

|

|

|

|

кипячении, % |

|

- |

1140 |

0,355 |

0,34 |

13,2 |

0,16 |

|

Комплексная |

1050 |

0,270 |

0,13 |

16,4 |

0,12 |

|

добавка ила и |

|

|

|

|

|

|

шлама в |

|

|

|

|

|

|

соотношении 1:1 |

|

|

|

|

|

|

в пересчете на |

|

|

|

|

|

|

сухое вещество |

|

|

|

|

|

Отходы производства синтетических жирозаменителей удовлетворяют техническим требованиям к добавкам типа КОТ (корректирующая, органическая, твердая) и при решении проблемы стабильности влажности отходов (не более 15 %) для сохранения сыпучести материалов и условий их транспортировки могут использоваться в качестве корректирующей органо-минеральной добавки. При этом массовая доля летучих компонентов в отходах должна быть не менее 40 масс. %.

Заключение

Решение проблемы повышения вспучиваемости глинистого сырья достигнуто путем использования в качестве корректирующих добавок органосодержащих отходов производства синтетических жирозаменителей. По отношению к средневспучивающемуся глинистому сырью комплексная добавка шлама нейтрализации и активного ила приводит к существенному понижению плотности керамзита в куске с 0,385 до 0,256 г/см3 и увеличению коэффициента вспучивания до 6 и выше.

Рецензенты:

Патрушев Валерий Васильевич, д-р техн. наук, ведущий научный сотрудник, Федеральное государственное бюджетное учреждение науки Институт химии и химической технологии СО РАН, г. Красноярск.

Голоунин Александр Васильевич, д-р хим. наук, профессор, ведущий научный сотрудник, Федеральное государственное бюджетное учреждение науки Институт химии и химической технологии СО РАН, г. Красноярск.