Основными методами определения полей деформаций являются методы хрупких тензочувствительных покрытий, муаровых полос, делительных сеток, оптически чувствительных покрытий, голографической интерферометрии, измерения по отдельным точкам с использованием тензометров [9]. Применение большинства из них для исследования процесса резания металлов имеет ограничения в связи с протекающей в зоне стружкообразования пластической деформацией.

Исследование механизма формирования и протекания деформаций в зоне стружкообразования является важным с точки зрения описания механики процесса резания металлов, определения границ пластической области, силовых факторов, напряжений в обрабатываемом материале и режущем инструменте. Вопросу изучения деформации при резании посвящены многочисленные работы авторов: А.М. Розенберга, Н.Н. Зорева, А.Н. Еремина, М.Ф. Полетика, Г.Л. Куфарева, Т.Н. Лоладзе, Г.Д. Дель и др. [2-6; 8; 10; 11], которые являются основополагающими для современной теории резания.

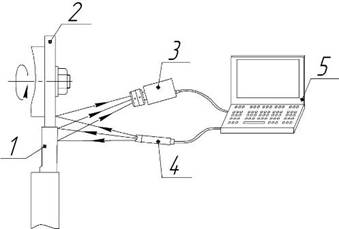

Экспериментальное исследование процесса пластической деформации при свободном резании с использованием метода спекл-интерферометрии [7] проводились в Институте физики прочности и материаловедения СО РАН г. Томск. В состав экспериментальной установки входили следующие составляющие: режущий инструмент, цифровая монохроматическая видеокамера, монохроматический лазер с длиной волны λ=635 нм, персональный компьютер. В качестве исследуемого образца использовался диск толщиной 3 мм из меди М1.

а) б)

б)

Рисунок 1: а) схема исследования деформаций материала с применением метода спекл-интерферометрии: 1 – режущий инструмент; 2 – объект исследования; 3 – цифровая видеокамера; 4 – лазер с расширителем пучка; 5 – персональный компьютер;

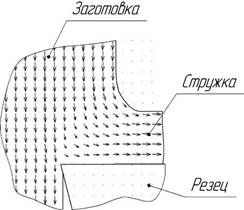

б) векторное поле деформаций в исследуемой области.

Данные эксперимента сохранялись как видеофрагменты, что обеспечило наглядное представление о процессе резания и упростило процесс определения деформаций.

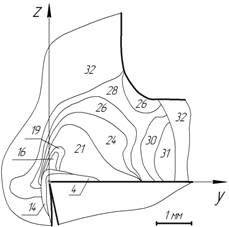

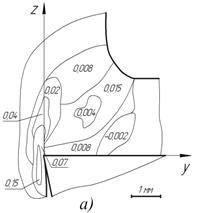

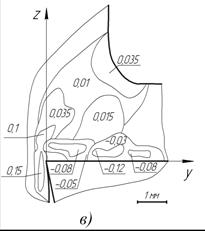

В результате проведенной серии экспериментов были получены картины векторных полей деформации в зоне резания, одна из которых представлена на рис. 1б. Дальнейший анализ позволил получить распределение деформации в зоне стружкообразования при резании меди М1. На рисунке 2а представлены линии равных величин перемещений материала при деформировании, которые позволяют оценить степень деформирования и выделить зону его пластического течения. Цифрами обозначены величины усредненного значения суммарных перемещений в мкм.

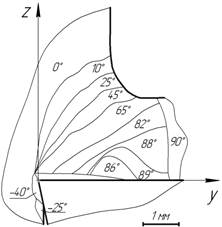

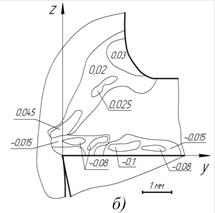

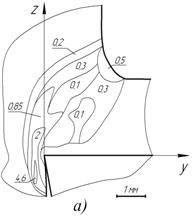

На рисунке 2б показаны линии равных направлений вектора перемещения материала при деформации, которые дают представление о напряженном состоянии в исследуемой области.

а) б)

б)

Рисунок 2 – Распределение зон перемещений (а) и поворота (б) векторов деформации при свободном резании меди М1 резцом с передним углом γ=0°. Скорость резания 13 мм/мин.

В результате на основании полученных данных о векторах перемещения материала получены линии тока – кривые, касательные в каждой точке параллельны вектору скорости перемещения материальной точки, совпадающей с данной точкой [12]. Для стационарного (установившегося) течения материала линии тока совпадают с траекториями движения частиц материла. Принимаем линии поворота за граничные линии, между которыми траектории движения частиц материала постоянны, т.е. угол поворота вектора перемещения в их пределах остается постоянным.

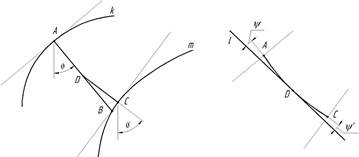

Построение линий тока выполняется следующим образом. Построим точку А на некоторой линии поворота k и проведем из нее отрезок AB под углом θ. Где θ – угол наклона вектора перемещения в точке А относительно вертикальной оси. Затем разобьем отрезок AB пополам. Из точки D строим отрезок DC под углом θ'. Где θ' – угол наклона вектора перемещения в точке C, лежащей на линии поворота m, относительно вертикальной оси.

Точки А, С и D можно объединить кривой ADC (при подобных построениях применяют кривые второго и третьего порядка), при этом углы ψ и ψ' должны быть приближенно равны между собой. ψ и ψ' – углы между касательной линией l к кривой ADC в точке D и отрезком AD и DC соответственно. При их построении должно выполняться условие ψ=ψ'<10°. В случае ψ=ψ'>10° нужно построить линии поворота с меньшим интервалом, с целью увеличения точности при построении линий тока.

Таким образом, по полученным экспериментальным данным, были построены линии тока деформируемого материала. Схема построения отрезка линии тока представлена на рисунке 3а.

На рисунке 3б схематично показаны линии тока, построенные на основе распределения зон равного поворота деформируемых точек. Построенные линии наглядно показывают направление течения материала деформируемого и позволяют определить реальную вершину инструмента.

а) б)

б)

Рисунок 3 – Схема построения отрезка линии тока (а) и линии тока при свободном резании меди М1 резцом с передним углом γ=0° (б). Скорость резания 13 мм/мин.

С целью упрощения дальнейшего анализа экспериментальных данных принимаем, что имеет место плоское деформированное состояние. Из этого условия следует, что поперечная деформация образца в направлении, перпендикулярном плоскости чертежа, отсутствует:

![]() (1)

(1)

Тогда для плоско-деформированного состояния компоненты тензора деформаций можно выразить через перемещения точек деформируемого материала по формулам (2-4):

![]() (2)

(2)

![]() (3)

(3)

![]() (4)

(4)

Где U, V – проекции вектора перемещения на оси z, y соответственно.

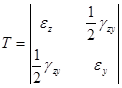

Формулы (2-4) составляют тензор деформаций:

. (5)

. (5)

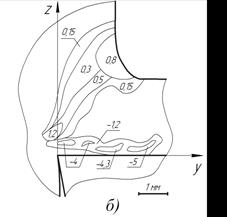

На рисунке 4 представлены картины распределения деформации в зоне стружкообразования при резании меди М1. Цифрами обозначены усредненные значения относительных деформаций εx, εy и относительных сдвигов γxy в зоне резания, полученные в пределах двух последовательных кадров видеозаписи.

Рисунок 4 – Распределение деформации в зоне стружкообразования при свободном резании меди М1 со скоростью V= 13 мм/мин резцом с передним углом γ=0°: а) относительные деформации εz; б) относительные деформации εy; в) относительные сдвиги γzy.

Интенсивность деформации определим по формуле:

![]() (6)

(6)

Для определения скорости деформаций при установившемся пластическом течении необходимо разделить соответствующие компоненты деформации на время, в течение которого происходят перемещения деформируемых точек [12], что можно выразить формулами:

![]()

![]()

![]()

![]()

![]() (7)

(7)

Где dt – время регистрации двух последовательных кадров видеозаписи, dt=0,04 с.

Применение формул (7) является допустимым, поскольку идет построение поля скоростей деформации (рис. 4) в пределах двух последовательных кадров видеозаписи с фиксированным временным интервалом и, следовательно, протекающие деформации можно считать достаточно малыми.

При построении картин распределения скоростей деформации необходимо учитывать следующие особенности: значения углов поворота (W) и суммарного вектора перемещения (![]() ) являются непостоянными. Например, если

) являются непостоянными. Например, если ![]() =0 при W=const – следовательно, имеет место объемная деформация без поворота; изменение значения

=0 при W=const – следовательно, имеет место объемная деформация без поворота; изменение значения ![]() с поворотом W – деформация,

с поворотом W – деформация, ![]() =const при изменении W – деформация;

=const при изменении W – деформация; ![]() =const и W=const – деформация отсутствует.

=const и W=const – деформация отсутствует.

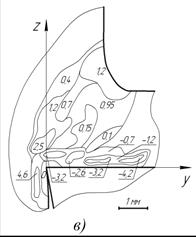

Рисунок 5 – Распределение зон скорости деформации в зоне

стружкообразования при резании меди М1 со скоростью V= 13 мм/мин резцом с передним углом γ=0°: а) ![]() ; б)

; б) ![]() ; в)

; в) ![]() .

.

Интенсивность скорости деформации, которую, по условию Леви-Мизеса, связывают с напряженным состоянием в зоне резания [13], определим по формуле:

![]() (8)

(8)

Выводы

В ходе экспериментального исследования процесса свободного резания металлов, выполненного в ИФПМ СО РАН с применением метода спекл-интерферометрии, были получены данные, которые позволили определить направление движения частиц деформируемого материала и скорость, с которой это движение осуществляется. Это дает наглядное представление о механике данного процесса. Выполненные расчеты относительной деформации и скорости деформации по традиционным формулам показали сложный характер распределения деформации в зоне стружкообразования при свободном резании.

Представленные данные (рис. 4-5) позволяют на качественном и количественном уровне оценить распределение зон скоростей деформации и интенсивности скорости деформации в зоне стружкообразования, определить границы области пластической деформации. Что хорошо согласуется с данными профессора Куфарева Г.Л., полученными при схожих условиях проводимых экспериментов [4]. Например, переход материала, лежащего за теоретической линией среза в стружку, при резании на микроскоростях и высокие значений скорости деформации вдоль передней поверхности инструмента.

Таким образом, с применением метода спекл-интерферометрии для исследования процесса резания металлов удалось получить информацию о деформации в зоне стружкообразования при резании металлов.

Рецензенты:

Сапожков Сергей Борисович, доктор технических наук, профессор, заведующий кафедрой механики и инженерной графики ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.

Петрушин Сергей Иванович, доктор технических наук, профессор кафедры технологии машиностроения ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.