Введение

Температурные пределы практического использования резин во многом определяются их стойкостью к различным видам старения, в том числе и к действию высоких температур. Поэтому важной задачей является расширение температурных режимов эксплуатации резиновых технических изделий за счет повышения термостойкости эластомерных материалов.

Одним из перспективных направлений решения этой задачи является использование в составе эластомерных композиций высокодисперсных наполнителей [8]. В настоящее время перлит широко исследуется в различных областях науки и, по нашему мнению, имеет большой потенциал в качестве наполнителя в составе эластомерных композиций.

Перлит, получаемый в результате термической обработки алюмосиликатной перлитовой породы вулканического происхождения, является одним из лучших пористых теплоизоляционных материалов. Гранулы перлита различной плотности и размеров применяются в качестве изоляции в интервале температур от −200 до +900 оС. Благодаря своим уникальным физико-механическим свойствам перлит нашел широкое применение в строительстве в качестве тепло- и звукоизолирующего материала [2], бесклинерного вяжущего для легких бетонов [9] и даже в качестве минеральной кормовой добавки для цыплят [1].

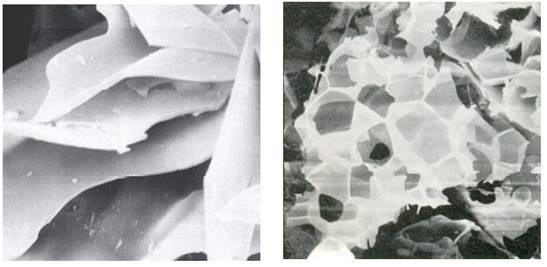

Центральная часть перлитовой породы состоит из обсидиана (маловодного стекла), а концентрические слои – из стекла, насыщенного водой. При изучении структуры среза (шлифа) перлита под электронным микроскопом, было замечено, что вокруг его центрального ядра, состоящего из шариков, есть концентрические трещины (рисунок 1). Поверхность вспученного перлита чаще всего сплошная стекловатая, а пористость исключительно внутренняя с замкнутыми порами. Термограммы перлитовых пород характеризуются неглубокими эндотермическими эффектами в интервале температур 150–500 °С с максимумом около 400 °С и значительно более четко выраженным эндотермическим эффектом при 500–600 °С. Первый эндотермический эффект, по-видимому, связан с выделением воды из перлитовой породы. Причины появления эндо- и экзотермических эффектов в интервале температур 500–600 °С пока не установлены [3].

Рисунок 1. Микрофотография шлифа перлита

Проведенные ранее исследования показали, что перлит может быть использован для создания жидких теплозащитных покрытий на полимерной основе, не уступающих по своим характеристикам широко используемым теплозащитным покрытиям «Корунд» [4–7].

Поэтому представляет интерес исследование возможности применения перлита в составе эластомерных композиций с целью увеличения их теплостойкости.

Цель исследования – установление возможности применения перлита в составе эластомерных композиций с целью увеличения их теплостойкости.

Материалы и методы исследования

Объектом исследования являются вулканизаты на основе этиленпропиленового каучука, обладающего, как известно, высокой теплостойкостью и стойкостью к различным видам старения. Вулканизация образцов проводилась при температуре 165 оС в течение 30 минут.

Рецепт контрольной и исследуемой композиции представлен в таблице 1.

Таблица 1. Рецепт контрольной и исследуемой резиновой смеси

|

Ингредиент |

Содержание, массовые части на 100 массовых частей каучука |

|

|

Контрольный |

Перлит |

|

|

СКЭПТ |

100 |

100 |

|

Тиурам Д |

0,75 |

0,75 |

|

Каптакс |

1,50 |

1,50 |

|

Сера |

2,00 |

2,00 |

|

Оксид цинка |

5,00 |

5,00 |

|

Стеарин |

2,00 |

2,00 |

|

Технический углерод П 324 |

30,00 |

30,00 |

|

Перлит |

– |

10 |

Исследование влияния перлита на кинетику вулканизации резиновых смесей проводилось на реометре Monsanto 100. Физико-механические показатели вулканизатов определялись на разрывной машине МРИ-60 в соответствии с ГОСТ 270-75. Время прогрева обратной стороны образца до температуры 60 оС определялось на образцах в виде шайб, диаметром 30 мм и толщиной 6 мм.

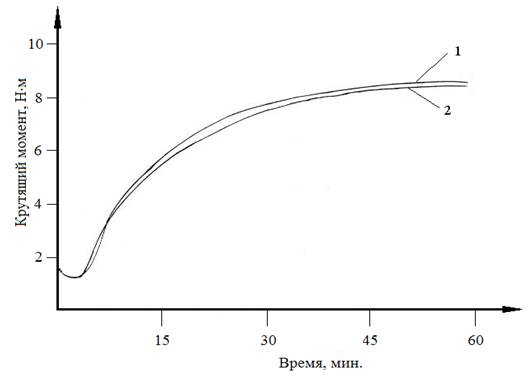

Рисунок 2. Кинетические кривые вулканизации эластомерных композиций: 1 – Контрольный; 2 – Композиция, содержащая 10 массовых частей перлит

Физико-механические показатели вулканизатов представлены в таблице 1.

Таблица 1. Кинетические характеристики вулканизации и физико-механические свойства резин

|

Показатель |

Контрольный |

Перлит |

|

Минимальный крутящий момент (Mmin), Н·м |

1,25 |

1,32 |

|

Максимальный крутящий момент (Mmax), Н·м |

9,4 |

9,3 |

|

Индукционный период вулканизации (τ10), мин |

2,4 |

2,6 |

|

Оптимальное время вулканизации (τ90), мин |

31,4 |

31,7 |

|

Показатель скорости вулканизации (Rv), 1/(Н·м) |

3,44 |

3,47 |

|

Условная прочность при растяжении (fp), МПа |

16,8 |

17,0 |

|

Относительное удлинение при разрыве (ε), % |

480 |

510 |

|

Относительное остаточное удлинение (εо), % |

23 |

16 |

|

Твердость, Шор А |

59 |

60 |

|

Изменение показателей после термоокислительного старения 150 оС х 72 ч Δ fp, % Δ ε, % |

- 38 - 60 |

- 30 - 52 |

Результаты исследования

Как видно из рисунка 2, введение в состав резиновой смеси 10 массовых частей перлита на 100 массовых частей каучука практически не влияет на кинетические параметры вулканизации.

Из данных, представленных в таблице 1, видно, что с введением в состав резиновой смеси 10 массовых частей перлита физико-механические показатели вулканизатов остаются на уровне контрольных образцов (условная прочность при растяжении у контрольных образцов – 16,8 МПа, у опытных – 17,0 МПа), но возрастает их стойкость к термоокислительному старению при 150 оС в течение 72 часов. Изменение прочности после старения контрольного образца составляет -38 %, а образца, содержащего перлит – -30 %.

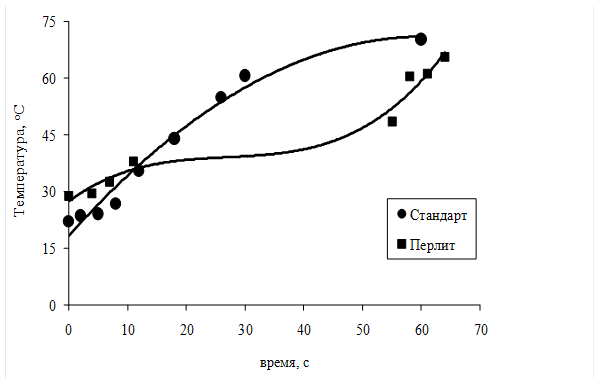

Кроме того, для оценки теплостойкости полученных вулканизатов определялась температура на необогреваемой поверхности образца при действии на него открытого пламени плазматрона. Из данных, представленных на рисунке 3, видно, что с введением перлита время прогрева образца до 60 оС увеличивается с 33 до 60 мин.

Рисунок 3. Зависимость температуры на обратной поверхности нагреваемой пластины от времени нагрева

Выводы

Таким образом, проведенные исследования показали, что продукт, получаемый в результате термической обработки алюмосиликатной перлитовой породы вулканического происхождения – перлит, является перспективным ингредиентом резиновых смесей, позволяющим повысить теплостойкость вулканизатов.

Рецензенты:

Шиповский Иван Яковлевич, д-р техн. наук, профессор, Волжский политехнический институт (филиал) ФГБОУ ВПО «Волгоградский государственный технический университет» (ВПИ (филиал) ВолгГТУ), г. Волжский.

Тишин Олег Александрович, д-р техн. наук, профессор, заведующий кафедрой технологические машины и оборудование, Волжский политехнический институт (филиал) ФГБОУ ВПО «Волгоградский государственный технический университет» (ВПИ (филиал) ВолгГТУ), г. Волжский.