Для процесса резания одной из наиболее показательных величин, характеризующей особенность стружкообразования, является степень деформации обрабатываемого материала. При этом характеристика деформации в сечении имеет значительную неоднородность, что в свою очередь сказывается на трудности теоретического описания происходящих процессов вследствие неоднозначности исходных параметров.

Применительно к процессу резания металлов известен метод делительных. Данный метод позволяет определять степень конечной деформации материала в зоне стружкообразования. Для его реализации требуется особая подготовка экспериментальных образцов и достаточно сложная экспериментальная установка [1].

Одним из условий осуществления эксперимента является необходимость обеспечения четкого пространственного положения. Для этого изготавливают составную заготовку (две пластины), на одну наносят делительную сетку, затем обе части заготовки прочно соединяются так, чтобы делительная сетка находилась между ними (в главной секущей плоскости) в течение всего процесса деформирования.

Специфичные условия деформирования металлов определяют требования к делительным сеткам: малый размер базы сетки, прочность, контрастность. Размеры базы сетки, во многом определяющие технологию её получения, лимитированы требованием однородности деформации в пределах одной ячейки [2]. Следовательно, чем меньше база сетки, тем должна быть выше разрешающая способность метода сеток. Однако большинство обрабатываемых материалов имеют анизотропную зернистую структуру, и, когда размеры базы сетки приближаются к размеру зерен, возникают искажения, затрудняющие оценку деформаций, что делает невозможным определение деформаций при малых припусках.

Невозможность достаточно точного определения распределения деформаций в зоне, примыкающей к режущей кромке инструмента, а также при малых припусках, предопределяет необходимость поиска новых методов исследования напряженно-деформированного состояния в зоне резания.

В последние годы растет интерес к применению методов голографической и спекл-интерферометрии для экспериментального определения напряженно-деформированного состояния ответственных узлов и элементов машиностроительных конструкций. В отличие от метода сеток, методы голографической и спекл-интерферометрии основаны на измерении перемещений и деформаций на всей исследуемой поверхности, а не производятся их измерения в одной точке. При этом измерения имеют высокую точность, сравнимую с 1/10 длины волны света лазерного излучения.

Голографическая интерферометрия позволяет определить циклический характер напряженно-деформированного состояния режущей части инструмента в процессе резания. Для получения изображения исследуемого клина полупрозрачное зеркало при съемке размещается таким образом, чтобы на него падали не только лучи света от освещенного лазерным светом исследуемого клина (рабочий пучок), но и свет от лазера (опорный пучок). В этом случае на фотопластинке возникает и фиксируется интерференционная картина взаимодействия двух пучков света, с помощью скоростной кинокамеры [3].

Одним из современных оптических методов неразрушающего контроля в экспериментальных исследованиях является цифровая корреляционная спекл-интерферометрия, которую сравнительно недавно начали применять при исследовании процессов деформации материалов [7]. Применение этого метода позволяет повысить информативность и наглядность анализа протекающих во времени процессов, а также автоматизировать расшифровку и анализ данных.

Метод спекл-интерферометрии является развитием голографической интерферометрии, но имеет более высокую устойчивость к колебаниям механической системы и повышенную точность измерения деформаций. К достоинствам метода спекл-интерферометрии также относятся: простота оптической установки и возможность получения четкой интерференционной картины при использовании маломощного источника когерентного излучения.

Этот метод использует зернистость сфокусированного изображения (спеклы), освещенного когерентным светом диффузно отражающего объекта, и позволяет регистрировать и осуществлять прямые измерения. Спеклы имеют дифракционную природу и существуют благодаря диффузной составляющей освещаемого когерентным излучением объекта, рассеивающего лучи на шероховатостях точек поверхности, а также в результате ограниченного предела разрешения используемых оптических элементов – объективов [4].

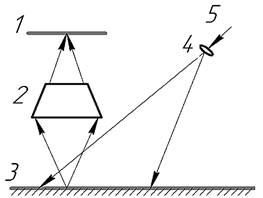

Регистрация спекл-картин осуществляется путем фотографирования либо видеозаписи изображения объекта в диффузном рассеянном когерентном излучении лазера (рис. 1).

а) б)

б)

Рисунок 1 – а) схема регистрации спекл-картин: 1 – ПЗС-матрица видеокамеры, 2 – объектив видеокамеры, 3 - объект исследования, 4 - расширитель пучка, 5 - луч лазера; б) типичное изображение спекл-картины.

Предельная разрешающая способность объектива определяется по условию Рэлея формулой (1), которая используется для выбора оптической схемы.

![]() (1)

(1)

где l – длина волны лазера; f – фокусное расстояние объектива; d – апертура объектива.

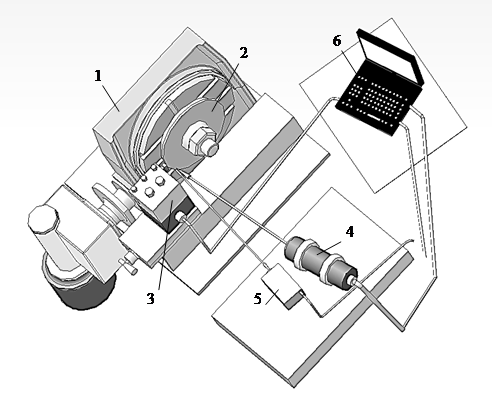

Исследования деформаций при свободном точении диска (вращающийся объект), с применением метода цифровой корреляционной спекл-интерферометрии, проводились в Институте физики прочности и материаловедения Сибирского отделения РАН г. Томск. Экспериментальная установка представлена на рисунке 2. В качестве обрабатываемого материала была выбрана медь М1, поскольку она хорошо пластически деформируется в процессе её механической обработки и в связи с наличием в литературе достаточного количества информации, содержащей данные по исследованию этого материала [5].

Рисунок 2 – Экспериментальная установка: 1 – силовая часть; 2 – диск (заготовка); 3 – резец с динамометром; 4 – лазер; 5 – цифровая видеокамера; 6 – персональный компьютер.

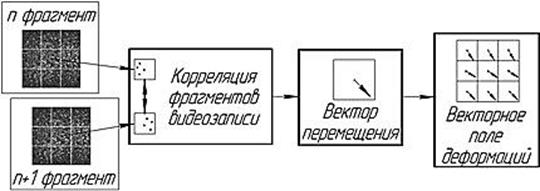

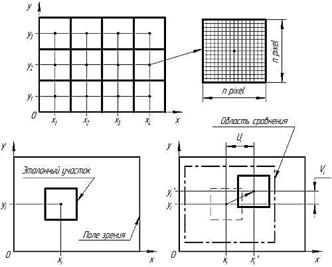

В процессе резания зона стружкообразования, подсвеченная лазером, фиксировалась цифровой монохроматической камерой. Математический анализ видеофрагментов с результатами экспериментов позволил получить векторные поля перемещений в исследуемой области. Схема построения векторного поля деформаций представлена на рисунке 3.

Рисунок 3 – Схема построения полей деформаций в исследуемой области.

Изображение объекта разбивается на определенное количество эталонных участков, каждый из которых представляет собой сетку пикселей заданной размерности (n×n pixel). Размер пикселя определяется параметрами матрицы, регистрирующей видеокамеры. Видеозапись разбивается на серию (ряд) последовательных кадров с фиксированным интервалом времени. Положение эталонного участка на изображении объекта после некоторой деформации определяется по координатам экстремума функции корреляции.

Положение каждого эталонного участка на исходном изображении определяется координатами (xi, yi). После определения их положения на последующем (следующем шаге деформации) изображении им присваиваются координаты (![]() ,

, ![]() ). Затем определяются значения проекции вектора перемещения для каждого участка:

). Затем определяются значения проекции вектора перемещения для каждого участка: ![]() – горизонтальная (абсцисс) ось,

– горизонтальная (абсцисс) ось, ![]() – вертикальная (ординат) ось (рис. 4). В результате чего получаются отдельные изображения исследуемой области на различных стадиях деформации с векторным полем деформации.

– вертикальная (ординат) ось (рис. 4). В результате чего получаются отдельные изображения исследуемой области на различных стадиях деформации с векторным полем деформации.

Рисунок 4 – Схема-алгоритм построения вектора перемещения.

Существует ряд требований к проведению эксперимента.

1. Скорость деформаций должна быть сравнима с частотой видеосъемки. Для этого необходимо, чтобы величина деформации каждой точки за время ∆t не превышала размеров ячейки. Что можно выразить соотношением:

![]() (2)

(2)

где t – время регистрации двух последовательных кадров;

V – скорость деформации в исследуемой области;

L – размер ячейки.

2. Для регистрации четкой и контрастной спекл-картины на экспериментальных образцах (медь М1) дополнительно необходимо получить матовую поверхность. Для меди это требование достигается химическим травлением в растворе хлорного железа.

3. Дополнительным условием формирования спекл-картин является то, что фазовые сдвиги ∆j должны лежать в интервале 0-2p радиан. Для выполнения этого условия необходимо, чтобы высоты неоднородностей поверхности ∆h были сравнимы с длиной волны лазерного излучения l, в следующем соотношении [6]:

![]() (3)

(3)

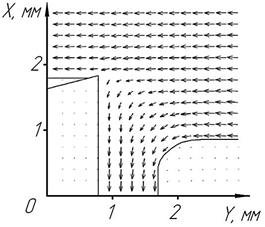

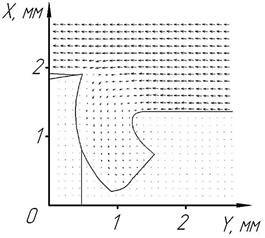

В результате проведения серии экспериментов были получены векторные поля деформаций при резании. На рисунке 5 представлено распределение векторов с шагом сетки 160 и 240 мкм при резании меди М1 резцами с различной геометрией передней поверхности. По ним можно определить направление и величину смещения деформируемых точек в пределах двух последовательных кадров видеосъемки.

а) б)

б)

Рисунок 5 – Векторное поле деформаций при резании меди М1: а) шаг сетки векторов 240 мкм, передний угол g=0°; б) шаг сетки векторов 160 мкм, передняя поверхность с радиусной канавкой. Скорость резания 13 мм/мин.

Выводы

1. Информация о реакции объекта на внешнее воздействие получается из анализа и интерпретации интерференционных картин.

2. Применение цифровой видеосъемки позволяет автоматизировать процесс расшифровки спекл-картин, а также значительно снизить трудоемкость обработки и анализа результатов эксперимента.

3. Полученные данные позволяют оценить характер и направление отклонения стружки, что необходимо для дальнейшего определения напряженно-деформированного состояния в зоне резания.

4. Полученные картины векторных полей деформации (рис. 5) хорошо согласуются с данными, полученными в работе [6].

Рецензенты:

Сапожков Сергей Борисович, доктор технических наук, профессор, заведующий кафедрой механики и инженерной графики ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.

Петрушин Сергей Иванович, доктор технических наук, профессор кафедры технологии машиностроения ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.