Введение

Для применения на МГЭС и ВЭС быстроходных серийных генераторов после приводного устройства необходима установка повышающей передачи [4]. В качестве такого устройства рассматривается гидравлический мультипликатор, обеспечивающий самоторможение выходного вала при сбросе нагрузки (защиту от разгона) и гашение вибраций.

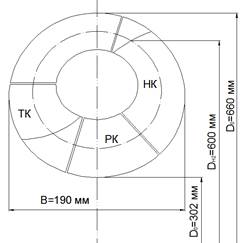

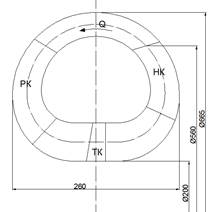

Гидродинамическая передача (ГДП) – это гидравлическая машина, содержащая насосное (НК), турбинное (ТК) колеса и неподвижный реактор (РК). Реактор соединен с неподвижным корпусом и участвует в динамическом взаимодействии с потоком жидкости, изменяя его параметры, в результате чего частота вращения и момент на турбинном и насосном колесе различаются.

Анализ технической литературы показал, что существующие методики и рекомендации ограничены расчетами понижающей ГДП с передаточным отношением ![]() . Таким образом, перед автором были поставлены следующие задачи: проверка применимости существующих методик и рекомендаций к проектированию повышающей ГДП и, в случае получения неудовлетворительного результата, создание новых, приемлемых.

. Таким образом, перед автором были поставлены следующие задачи: проверка применимости существующих методик и рекомендаций к проектированию повышающей ГДП и, в случае получения неудовлетворительного результата, создание новых, приемлемых.

Для решения поставленных задач проводился трехмерный гидродинамический расчет течения в ГДП на базе Ansys Workbench, с привлечением расчетного комплекса CFX.

Анализ существующих методик

На основании исходных данных по существующим методикам и рекомендациям [1], [2] были получены параметры ГДП [3], представленные в табл. 1.

Таблица 1

|

Наименование параметра |

Обозначение |

Значение |

Размерность |

|

Мощность на входном валу |

|

50 |

кВт |

|

Частота вращения на входном валу |

|

600 |

об/мин |

|

Частота вращения на выходном валу |

|

1500 |

об/мин |

|

Передаточное отношение |

|

2,5 |

|

|

Коэффициент трансформации |

|

0,32 |

|

|

Расход в круге циркуляции |

|

0,315 |

м3/с |

|

Момент на НК |

|

748 |

Н·м |

|

Момент на ТК |

|

-239 |

Н·м |

|

Момент на РК |

|

-509 |

Н·м |

Расчет представленных параметров неразрывно связан с получением геометрии круга циркуляции и лопастных систем ГДП, эскиз которых согласно существующим рекомендациям представлен на рис. 1.

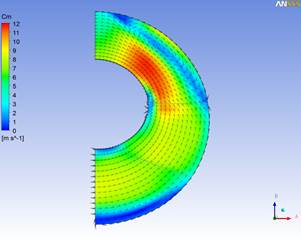

Рис. 1. Проточная часть ГДП по существующим методикам (слева); вихреобразование и отрыв в зоне ТК при трехмерном гидродинамическом моделировании (справа).

Результаты трехмерного гидродинамического расчета показали наличие значительного вихреобразования и отрывов потока, снижающих эффективность устройства.

Основные проблемы были связаны с течением в области ТК (рис. 1), которое согласно рекомендациям было принято радиально-осевого типа.

Поскольку выходная характеристика ГДП в большей степени зависит от параметров ТК, то обеспечение наилучшей работы ТК становится приоритетной задачей.

Трехмерный гидродинамический расчет. Рекомендации к проектированию повышающей ГДП

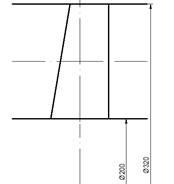

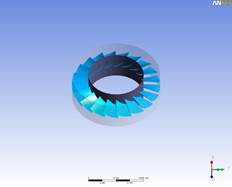

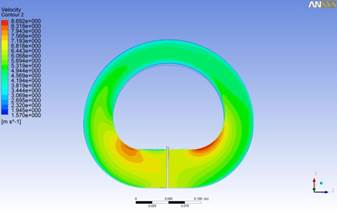

На основании опыта проектирования гидротурбин было разработано турбинное колесо осевого типа (рис. 2). Однако для интеграции такого колеса в круг циркуляции потребовалось значительно изменить значения втулочного отношения и шага лопастей. Для улучшения обтекания ТК необходимо размещать лопастную систему на наименьшем радиусе, который в данном случае ограничивается необходимым с прочностной точки зрения диаметром вала. Таким образом, на данном этапе проектируется турбинное колесо осевого типа с необходимыми энергетическими показателями, оценка которых осуществляется трехмерным гидродинамическим расчетом.

Рис. 2. Меридиональное сечение ТК (слева) и трехмерная модель решетки ТК (справа).

На основании геометрии турбинного колеса был построен круг циркуляции, который обеспечивает безотрывное обтекание. В результате расчета нескольких вариантов в Ansys окончательно был принят вариант, представленный на рис. 3. По сравнению с первоначальным вариантом увеличились ширина В и активный диаметр круга Da, и уменьшился минимальный диаметр D0 (рис. 1).

Рис. 3. Круг циркуляции (слева); распределение скоростей в круге циркуляции при заданном расходе (справа).

В полученный круг циркуляции вписываются лопастные системы насосного и реакторного колес. При этом расположение входных и выходных кромок учитывает распределение скорости в круге циркуляции (рис. 3).

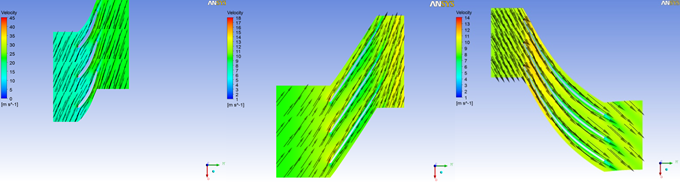

Рис. 4. Распределение скоростей в турбинном, насосном и реакторном колесе соответственно.

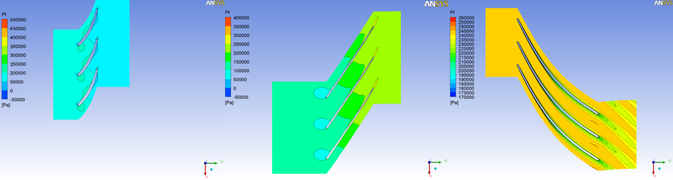

Геометрия каждой решетки ГДП изменялась в результате проведенных расчетов с целью повышения эффективности. Анализ проводился по эпюрам распределения скоростей и давлений, представленных на рис. 4 и 5, а также по интегральным показателям лопастных систем на входе и выходе расчетных областей.

Рис. 5. Распределение давлений в турбинном, насосном и реакторном колесе соответственно.

Интегральные показатели приведены в табл. 2

Таблица 2

|

Лопастная система |

ТК |

НК |

РК |

|

Расход в круге циркуляции, м3/с |

0,315 |

||

|

Полное давление на входе, кПа |

234,5 |

101,3 |

242,4 |

|

Полное давление на выходе, кПа |

99,1 |

242,4 |

231,7 |

|

Расходная составляющая абсолютной скорости на входе, м/с |

6,50 |

6,40 |

4,20 |

|

Расходная составляющая абсолютной скорости на выходе, м/с |

6,50 |

4,26 |

6,3 |

|

Циркуляция на входе, м2/с |

4,52 |

0,11 |

14,04 |

|

Циркуляция на выходе, м2/с |

0,12 |

14,09 |

4,78 |

|

Мощность на валу, кВт |

36,57 |

47,54 |

|

|

Момент, Н·м |

-232,8 |

756,6 |

-500,8 |

|

КПД, % |

84,7 |

92,7 |

97,1 |

Как видно из табл. 2, полученные лопастные системы с достаточной степенью точности согласуются между собой в расчетной точке, чем доказывается принципиальная возможность создания повышающей ГДП.

Геометрические показатели лопастных решеток приведем в табл. 3

Таблица 3

|

Решетка ГДП |

Количество лопастей |

Угол на входе |

Угол на выходе |

||

|

втулка |

периферия |

втулка |

периферия |

||

|

Турбинное колесо |

20 |

β1л = 37º |

β1л = 52 |

β2л = 68 |

β2л = 82 |

|

Насосное колесо |

21 |

β1л =53 |

β1л =57 |

β2л = 56 |

β2л = 60 |

|

Реакторное колесо |

23 |

α1л =64 |

α1л =63 |

α2л =35 |

α2л =40 |

Проведенные расчеты характеризуются постоянной сходимостью, высокой точностью и хорошими показателями качества сетки, что, на основании имеющихся данных верификации для иных гидромашин [5], позволяет говорить о соответствии полученных результатов реальной картине течения с погрешностью не более 5%.

Выводы

Трехмерный гидродинамический расчет показал, что существующие методики проектирования не подходят для получения рабочих параметров и геометрии повышающей ГДП. В то же время применение метода трехмерного гидродинамического моделирования позволило выбрать оптимальную геометрию круга циркуляции и лопастной системы турбинного колеса, а также наметило пути изменения лопастных систем насосного и реакторного колес, обеспечивающих высокую эффективность передачи.

Рецензенты:

Волков Александр Викторович, доктор технических наук, профессор, ведущий научный сотрудник, Научный центр «Повышения износостойкости и надежности энергетического оборудования электрических станций» (НЦ «Износостойкость»), г. Москва.

Моргунов Геннадий Михайлович, доктор технических наук, профессор, преподаватель кафедры гидромеханики и гидравлических машин, НИУ «МЭИ», г. Москва.