В настоящее время используется широкий спектр методов и средств диагностирования технического состояния основных узлов и механизмов тракторов и автомобилей. Созданы принципиально новые системы технического обслуживания, ремонта и средств технического диагностирования агрегатов машин. Одним из направлений в области эксплуатации машин на сегодняшний момент остается задача повышения надежности подвижного состава путем комплексной оценки состояния узлов на основе временного сбора диагностических параметров [1; 5].

Сущность технической диагностики состоит из теории, методов, средств обнаружения и поиска дефектов объектов, и, как показывает мировая практика, диагностика является необходимым этапом жизненного цикла механизма: от проектирования и производства до выхода из строя и ремонта объекта.

К основным целям технической диагностики можно отнести [2]:

- определение с достаточной достоверностью технического состояния машины или ее узлов и механизмов на настоящий момент;

- прогноз технического состояния машины в течение предполагаемого периода эксплуатации.

На данный момент методы диагностики машин и механизмов разрабатывают по четырем направлениям:

- диагностика по управляющим сигналам;

- по виброакустическим сигналам;

- по результатам анализа выпускных газов;

- анализ концентрации продуктов износа в смазочных материалах.

Из рассмотренных методов технической диагностики машин, на наш взгляд, наиболее перспективным является метод виброакустической диагностики.

К основным преимуществам виброакустической диагностики можно отнести:

- возможность диагностировать поломки;

- обнаруживать развитие дефектов на раннем этапе;

- прогнозировать дальнейшую эксплуатацию узлов или машины в целом;

- запланировать объем работ по техническому обслуживанию и ремонту;

- оценка качества выполненных работ по техническому обслуживанию и ремонту;

- оперативность сбора технического состояния оборудования, качественный анализ и достоверность оценки, а также низкая трудоемкость метода и мобильность виброакустического оборудования.

Любое оборудование, имеющее вращающиеся или перемещающиеся части, создает механические колебания (вибрацию), являющиеся причиной многих дефектов и преждевременного износа механизмов. Комплекс параметров вибрации практически полностью характеризует техническое состояние работающего агрегата и позволяет прогнозировать возникновение неисправностей.

Существующие методы вибродиагностики заключаются не в простом определении общего уровня механических колебаний, а в анализе спектров вибраций (анализ как самого спектра, так и его изменения во времени), волн колебаний, фазовых углов колебаний, спектров огибающей высокочастотной вибрации и др. Совокупный анализ этих параметров и сравнение с базовыми характеристиками, полученными экспериментально или на основе теоретических исследований, не только позволяет прогнозировать состояние узла, но и указывает на тип имеющейся неисправности [3].

К сожалению, практическое использование этого метода вибродиагностики механизмов машин сдерживается из-за:

- высоких требований к способу крепления датчика вибрации;

- зависимости параметров вибрации от большого количества факторов и сложности выделения вибрационного сигнала, обусловленного наличием неисправности.

Одним из наиболее ответственных механизмов машины является двигатель внутреннего сгорания, от работоспособности которого зависят многие эксплуатационные параметры машины.

Энергия удара и, соответственно, амплитуда виброимпульсов, формируемых при соударении в ДВС, зависят от зазора между сопрягаемыми деталями. При увеличении зазора возрастает скорость в момент соударения. По величине амплитуды сигнала, моменту (фазе) его появления и частоте косвенно оценивают величину зазора, т.е. в качестве диагностических параметров используются амплитудно-фазовые параметры и несущая частота сигналов, генерируемых датчиком. Полученный преобразователем сигнал обрабатывают при помощи электронных устройств, смонтированных в определенные сложные схемы, усиливающие, выделяющие и сравнивающие с эталонным диагностический сигнал и выдающие готовую информацию [5].

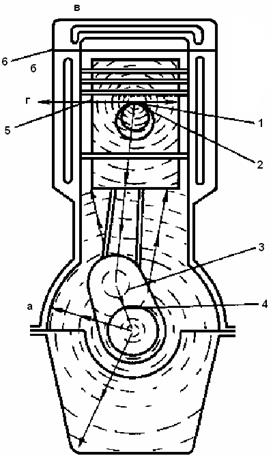

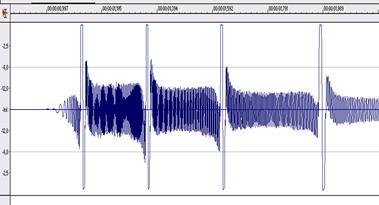

Вибрации корпуса ДВС имеют сложный характер (рис. 1), обусловленный многоимпульсным возбуждением и многоканальным распространением колебаний, а также наличием неконтролируемого «шума». Поэтому при виброакустическом диагностировании ДВС сложной задачей является разделение сигналов и выделение сигнала от проверяемого соединения [4].

Рисунок 1 – Распространение информации о соударении деталей в сопряжении палец –поршень в конце такта выпуска [4]:

1 – источник возникновения ударных колебаний; 2 – первый этап распространения колебаний (сопряжение палец – верхняя головка шатуна); 3 – второй этап распространения колебаний (сопряжение нижняя головка шатуна – шатунная шейка коленчатого вала); 4 – третий этап распространения колебаний (сопряжение коренная шейка коленчатого вала – блок); 5 – первый этап распространения колебаний в другом направлении (сопряжение поршень - цилиндр); 6 – сопротивление на пути распространения колебаний (прокладка); а, б, в и г – зоны рационального снятия информации.

Одним из направлений в развитии мобильных диагностических комплексов для оценки состояния ДВС являются оперативность сбора и достоверность информации, а также снижение стоимости аппаратного оборудования и программного обеспечения.

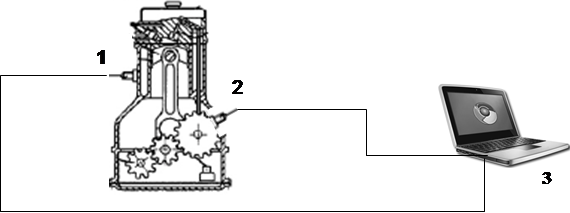

Нами предложено на основе серийного вибропреобразователя ДН-3 (предназначен для преобразования механических колебаний в электрические сигналы, пропорциональные ускорению колеблющегося объекта), первичного преобразователя (индуктивный датчик частоты вращения) и звуковой карты компьютера создать переносной диагностический комплекс для предварительной оценки состояния узлов и механизмов ДВС (рис. 2).

Для записи и обработки сигналов с индуктивного датчика и ДН-3 на начальном этапе взята за основу профессиональная программа Soynd Forge, которая предназначена для записи и работы со звуками.

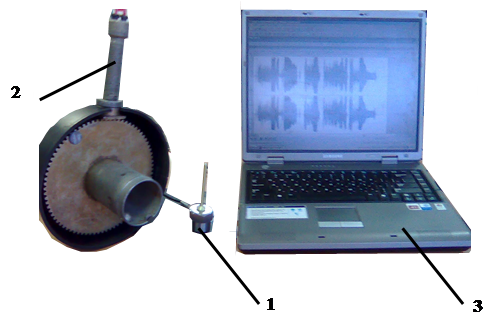

Для оценки состояния узлов и механизмов ДВС с помощью вибропреобразователя прикладываем датчик прибора к различным областям моторной установки (рис. 3), выбираем необходимый режим работы двигателя (по рекомендациям справочной литературы) и принимаем сигналы на компьютер с последующей записью в реальном режиме времени с их дальнейшей оценкой и обработкой. Одновременно со снятием параметров вибрации в частотном спектре определяется положение поршня первого цилиндра относительно в.м.т., с помощью индуктивного датчика частоты вращения.

а)

б)

Рисунок 2 - Переносной диагностический комплекс для предварительной оценки состояния механизмов ДВС по параметрам виброакустического сигнала: а – схема подключения комплекса к ДВС; б – внешний вид диагностического комплекса; 1 – датчик вибрации; 2 - датчик частоты и положения поршня относительно в.м.т.; 3 – переносной компьютер.

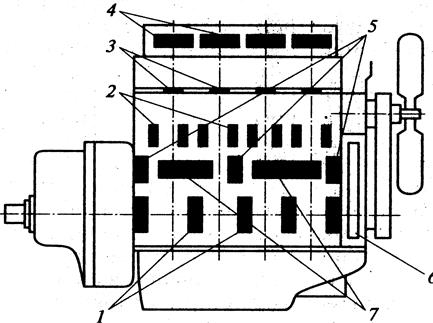

Рисунок 3 - Места прослушивания стуков в соединениях двигателя:

1 - коленчатый вал - коренной подшипник; 2 - толкатель - втулка; 3 - клапан - днище поршня; 4 - боек коромысла - стержень клапана; 5 - распределительный вал - подшипник; 6 - распределительные шестерни; 7 - кулачок распределительного вала - толкатель

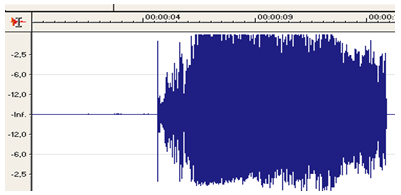

Рисунок 4 - Результаты записи сигналов с ЦПГ дизельного двигателя [5]

Рисунок 5 - Предлагаемая блок-схема диагностики механических компонентов в ДВС по параметрам вибрации

Принятые сигналы с датчиков синхронно записываются во временном режиме в виде амплитудно-частотного спектра с последующей архивацией и дальнейшей детальной проработкой сигналов. Дальнейший анализ полученных сигналов возможен с использованием различных специализированных экспертных программ.

Был проведён ряд предварительных исследований для снятия сигналов с ДВС с использованием данного устройства, предварительные результаты представлены в виде спектра сигналов в режиме реального времени (рис. 4).

Применение данного метода и прибора (при дальнейшем совершенствовании аппаратной и программной базы) позволит, на наш взгляд, выполнять более углубленную и качественную диагностику различных механизмов ДВС как на начальном этапе проверки технического состояния, так и на заключительном для проверки качества выполненных работ по техническому обслуживанию и ремонту с применением прикладных экспертных программ (рис. 5).

Рецензенты:

Бураев Михаил Кондратьевич, доктор технических наук, профессор, зав. кафедрой технического сервиса и общеинженерных дисциплин ФГБОУ ВПО «Иркутская государственная сельскохозяйственная академия», г. Иркутск.

Мяленко Виктор Иванович, доктор технических наук, ректор ФГБОУ ВПО «Кемеровский сельскохозяйственный институт», г. Кемерово.