Введение

Мировое производство пластмасс возрастает на 5-6% ежегодно и, по прогнозам, к 2015 г. достигнет 250 млн тонн [2]. При этом наиболее быстро развивающимся сегодня является рынок полиэтилентерефталата (ПЭТ). За последние 15 лет в мире число производителей ПЭТ увеличилось вдвое. С начала 1990-х годов двадцатого века по настоящее время наблюдается интенсивное развитие мирового производства ПЭТ. С 1990 по 1995 г. темпы мирового спроса на ПЭТ в среднем составляли 15% в год, а с 1995 по 2000 г. рост в среднем составлял уже 20% ежегодно [2]. Последние несколько лет рост мирового рынка ПЭТ составляет в среднем 10% в год.

Материалы из ПЭТ были разработаны в начале 1940-х годов [6] и с тех пор показали универсальность их применения в легкой, пищевой промышленности, в станко- и приборостроении, в машиностроении [1; 3-5], в медицине и фармацевтике и т.д. Полиэтилентерефталат прекрасно подходит для изготовления различных пленок, упаковок и емкостей. Высокие потребительские свойства тары, изготовленные из ПЭТ, обеспечили этому материалу стремительный рост в производстве упаковки для напитков и пищевых продуктов (пиво, воды, соки, пищевое масло, майонез, соусы, мед, шоколадные конфеты, кофе).

В начале 70-х годов в компании «DuPont» на свет появилась первая ПЭТ-бутылка, которая смогла составить конкуренцию таким традиционным видам сырья для упаковки, как стекло и картон.

Расширение использования ПЭТ-тары как ориентированной на инновации и обращенной в будущее продукции идет нога в ногу с разработкой и внедрением в производство оборудования для изготовления пластиковых бутылок и разлива в них.

Одно из основных преимуществ ПЭТ-тары – это та простота, с которой производитель напитков может смонтировать линию по изготовлению ПЭТ-тары прямо на своем предприятии, а такой путь существенно удешевляет тару и, соответственно, весьма привлекателен для производителей пива и напитков. Поскольку ПЭТ-бутылки очень легки и не бьются, им не требуются ящики. Их вполне достаточно упаковать в полиэтиленовую пленку с картонным поддоном или даже без него. Этот фактор ведет к дальнейшей экономии на упаковочных материалах, очистке тары (ящиков), транспортировке и т.д. И сегодня объемы производства ПЭТ-бутылок постоянно увеличиваются. В настоящей работе представлены методы синтеза, а также результаты исследований свойств полученных нами ПЭТ.

Синтез полиэтилентерефталата

Полиэтилентерефталат – линейный термопластичный полиэфир, который имеет широкое коммерческое применение в виде синтетического волокна, а также в виде пленок и изделий, изготавливаемых экструзией и литьем под давлением.

Синтез ПЭТ проводили в лабораторном реакторе в расплаве в присутствии катализатора реакции и 3-компонентной стабилизирующей системы. ПЭТ получали в две стадии: первая - переэтерификация; вторая - поликонденсация.

Реакцию переэтерификации диметилтерефталата с этиленгликолем осуществляли при 140-220 °С в токе инертного газа, процесс сопровождался выделением метанола. Поликонденсацию осуществляли при 220-280 °С и остаточном давлении ниже 1 мм рт. ст., процесс сопровождался выделением избытка этиленгликоля.

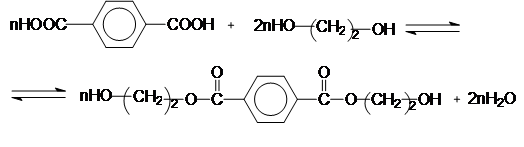

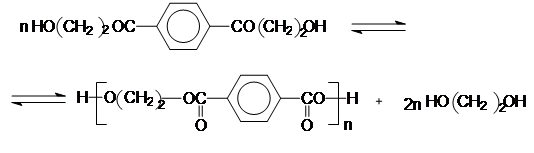

Схемы реакций можно представить следующим образом.

- Переэтерификация диметилтерефталата с этиленгликолем:

- Поликонденсация бис (ß-гидроксиэтил) – терефталата

С целью получения полимеров, обладающих высокими физико-механическими и физико-химическими характеристиками, в настоящей работе синтез осуществляли в присутствии стабилизирующих добавок: Ирганокс-1010, Иргафос-168 и гипофосфит кальция - Са(Н2РО2)2.

В значительной степени высокие механические свойства достигаются регулярностью строения полимерной цепи, что повышает способность к кристаллизации. Наличие ароматических колец в цепи макромолекул ПЭТ позволяет придать жесткость скелету и повышает температуры стеклования и плавления. По химической стойкости ПЭТ близок к полиамиду, и он проявляет очень хорошие барьерные свойства. ПЭТ относится к аморфно-кристаллическим полимерам, причем степень кристалличности определяется термической предысторией материала. Волокна и тонкие пленки из ПЭТ изготавливают экструзией с охлаждением при комнатной температуре.

Методика синтеза полиэтилентерефталата.

В лабораторный реактор из нержавеющей стали емкостью 0,5 л, снабженный механической рамной мешалкой, загрузочным люком, обогреваемым отводом для отгона низкомолекулярных продуктов реакции и донным клапаном, предварительно прогретый до 150 °С, загружают 200 г диметилтерефталата, 0,2 г термостабилизатора Ирганокс-1010, 180 г (2,5 моль) этиленгликоля и 0,15 г тетрабутоксититана в качестве катализатора.

Реакцию переэтерификации проводили при постепенном подъеме температуры реактора до 220 °С. При этом о завершении первой стадии процесса судили по исчезновению выделения метанола.

На второй стадии вносят в реактор 0,8 г Иргафоса-168, 0,1 г гипофосфита кальция (Са(Н2PO2)2), затем реактор вакуумируют до остаточного давления менее 1 мм рт. ст. и постепенно поднимают температуру реактора до 280 °С. В этих условиях осуществляли реакцию поликонденсации в течение ~ 3 часов.

О завершении реакции судили по прекращению выделения избыточного этиленгликоля. После завершения реакции поликонденсации реактор заполняют инертным сухим газом (гелием) и выдавливают расплав полимера в приемную металлическую емкость, в которую предварительно налита горячая вода. Выход полимера составлял » 70%.

Свойства полученного ПЭТ

В таблице 1 приведены результаты физико-химических исследований полиэтилентерефталата, полученного в присутствии стабилизирующей системы.

Таблица 1 - Результаты физико-химических исследований ПЭТ

|

Свойство |

Единица измерения |

Значение |

|

Плотность |

кг/м3 |

1360-1400 |

|

Разрушающее напряжение при: растяжении |

МПа |

|

|

изгибе |

50-70 |

|

|

сжатии |

80-120 |

|

|

Модуль упругости |

ГПа |

2,5-3,0 |

|

Относительное удлинение при разрыве |

% |

20 |

|

Ударная вязкость |

кДж/м2 |

30 |

|

Твердость по Бринеллю |

МПа |

100-120 |

|

Водопоглощение за 24 часа |

% |

0,3 |

|

Температура плавления |

°С |

255-265 |

|

Температура размягчения |

°С |

245-248 |

|

Температура стеклования |

°С |

70-80 |

|

Морозостойкость |

°С |

-50 |

|

Теплостойкость по Мартенсу |

°С |

135-145 |

|

Диэлектрическая проницаемость при частоте 106 |

Гц |

3,1 |

|

Тангенс угла диэлектрических потерь при частоте 106 |

Гц |

(2-8)×10(–3) |

|

Электрическая прочность |

МВ/м |

140-180 |

Следует отметить, что полученный ПЭТ обладает высокими значениями физико-химических свойств и по своим характеристикам не уступает промышленному полимеру. Вдобавок к этому преимущество синтезированного полимера – наличие в материале системы стабилизаторов. Это обстоятельство позволит перерабатывать полимер без дополнительной стабилизации в процессе кампаудирования. В отличие от полученного полимера, промышленный ПЭТ в процессе его переработки требует стабилизации, т.к. он достаточно чувствителен к температуре, особенно в присутствии влаги.

Важно отметить, что для определенных целей достаточно часто используют сополимеры на основе ПЭТ. С этой целью используют не только этиленгликоль, но и другие алифатические диолы, а также различные ароматические дикарбоновые кислоты или их производные. Такой подход позволяет получить сополимеры, которые обладают улучшенными или специальными свойствами. В свою очередь дает возможность расширить области применения ПЭТ. В частности, в таких приложениях, как бутылки для газированных напитков, используются смеси ПЭТ с полиэтиленнафталатом (ПЭН). ПЭН более дорогой материал, но он медленнее кристаллизуется и имеет менее выраженные эффекты старения, что очень важно для изготовления емкостей. В этом плане нами ведутся работы по получению сополимеров на основе ПЭТ, обладающих специальными свойствами, которые позволят применить их достаточно широко в пищевой промышленности.

Рецензенты:

Кушхов Хасби Билялович, доктор химических наук, профессор, заведующий кафедрой неорганической и физической химии Кабардино-Балкарского государственного университета им. Х.М. Бербекова, г. Нальчик.

Шаов Абубекир Хасанович, доктор химических наук, профессор кафедры химической экологии Кабардино-Балкарского государственного университета им. Х.М. Бербекова, г. Нальчик.