В современном материаловедении одной из самых больших проблем является проблема повышения работоспособности твердосплавного режущего инструмента, применяемого в горно-, металло-, деревообрабатывающей промышленности. Последние используются в экстремальных условиях с высокими режимами обработки материалов: при высоких механических и ударных нагрузках, высоких температурах нагрева режущей кромки, высоких скоростях резания, в агрессивных средах и т.п.

Общее количество металлорежущего твердосплавного инструмента не превышает 25 %, им снимается до 65 % стружки от общего объема стружки, снимаемого инструментом, изготовленным из всех применяемых инструментальных материалов.

Преждевременный износ и разрушение режущей части твердосплавного инструмента зависит от наличия концентраторов напряжения в материале. Основными причинами появления концентраторов напряжений являются остаточная пористость, разброс размеров и неравноосность частиц высокотвердой фазы металлокерамической композиции, а также неравномерность распределения компонентов в объеме твердого сплава [4,9].

Методы упрочняющей обработки, основанные на пластической деформации поверхности режущих инструментов, характеризуются своей механикой деформирования, специфическими особенностями образования геометрических и физико-механических свойств поверхностного слоя. Способы деформационного упрочнения разделяются на статические (обкатывание, выглаживание) и динамические (дробеструйная, вибрационная, ультразвуковая, чеканка). Для статических способов характерны постоянство во времени силы деформационного воздействия и непрерывность контакта деформирующего элемента и режущего инструмента.

Для динамических способов характерно импульсное воздействие деформирующих элементов на поверхность режущего инструмента в условиях прерывистого контакта [10].

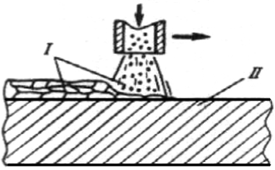

Одним из наиболее эффективных способов обеспечения оптимального сочетания «твердость-пластичность» инструментальных материалов являются методы нанесения износостойких покрытий (рисунок 1).

Рисунок 1 Схема нанесения покрытий. 1-покрытие ,2-заготовка

Современные технологии позволяют получать покрытия на основе одинарных, двойных и тройных соединений тугоплавких металлов. Наносимые покрытия на основе нитридов, карбидов, оксидов, карбонитридов металлов, обладают высокой твердостью, энергоемкостью, мелкозернистой структурой с минимальным количеством дефектов, значительной стойкостью к окислению. Износостойкие покрытия, наносимые на сменные многогранные и неперетачиваемые пластины, в настоящее время получили наибольшее распространение в качестве способа повышения стойкости металлокерамических сплавов. Применение износостойких покрытий позволяет экономить дорогие и дефицитные твердые сплавы и повышать производительность труда [1]. Однако у данного метода упрочнения режущего инструмента существуют и недостатки, такие как: сложность управления составом и структурой формируемых покрытий в широких пределах, а также отслаивание покрытий.

В последние время благодаря достижениям в области физики высоких плотностей энергии интенсивно развиваются новые методы поверхностной модификации режущих инструментов, основанных на применении концентрированных потоков энергии. К их числу относятся интенсивные импульсные лазерные, ионные и электронные пучки, а также потоки импульсной плазмы. При их воздействии реализуется сверхбыстрые нагрев, плавление, испарения, сверхбыстрое затвердевание материала, возникают динамические поля температур и волны напряжений. В совокупности эти процессы позволяют изменить свойства и структуру поверхностного слоя, а также физические и функциональные параметры процесса резания (снизить коэффициент трения по передней поверхности, снизить составляющие силы резания и др.)

К способам упрочнения контактных площадок путем изменения химического состава поверхностного слоя относится ионное азотирование. Процесс заключается в насыщении поверхности режущего инструмента азотом при бомбардировке ионами из низкотемпературной плазмы газового разряда. Модифицированная поверхность инструмента обладает пониженным коэффициентом трения и улучшенными антифрикционными свойствами, обеспечивает более легкий отвод стружки, а также предотвращает ее налипание на режущие кромки и образование лунок износа, что дает возможность увеличить подачу и скорость резания. Незначительное коробление является важным преимуществом азотирования. К его недостаткам относятся: в зависимости от глубины азотирования время выдержки составляет (24...90 ч) и небольшая (0,3...0,5 мм) толщина диффузионного слоя, ограничивающая уровень контактных нагрузок. Вследствие того, что азотирование является довольно длительным процессом, его стремятся ускорить. Для ускорения диффузии при азотировании используют воздействие ультразвуковых колебаний, нагрев детали ТВЧ и тлеющий разряд.

Ионная имплантация, процесс, при котором практически любой элемент или соединение может внедриться в приповерхностную область любого твердого тела с использованием высокоэнергетического потока ионов с энергией до нескольких мегаэлектронвольт. Ионная имплантация позволяет увеличить стойкость инструмента в 1.5–4 раза без увеличения радиуса округления режущих кромок.

Данный метод поверхностного упрочнения является универсальным по спектру легирующих элементов, обрабатываемых материалов и диапазону концентраций элементов в легированном слое инструментального материала. Кроме того, имплантированный слой не изменяет размеров режущего инструмента и не отслаивается, как это может происходить с покрытиями. Однако в отличие от тех же покрытий, ионная имплантация не получила повсеместного распространения в инструментальном производстве, что связано с высокой стоимостью имплантационного оборудования и его достаточно низкой производительностью.

Отмеченные недостатки особенно проявляются при необходимости имплантации слоев большой толщины. Поэтому ионная имплантация, в первую очередь, применяется в микроэлектронике, медицине и других областях, где часто требуется формирование ультратонких и наноразмерных структур [3].

В инструментальном производстве получили распространение различные виды поверхностной обработки с использованием лазерного излучения – лазерная закалка (термообработка) и легирование.

Лазерное поверхностное упрочнение осуществляется высококонцентрированным излучением, сфокусированным на малой площади – от долей миллиметра до нескольких миллиметров.

Сущность лазерной закалки заключается в том, что лазерное излучение интенсивно нагревает поверхность материала до сверхкритических температур, а после прекращения действия излучения нагретый участок охлаждается за счет теплоотвода во внутренние слои металла, что приводит к образованию закалочных структур и повышению твердости поверхностного слоя. Стойкость режущих кромок металлообрабатывающего инструмента при лазерной закалке повышается в 2–3 раза.

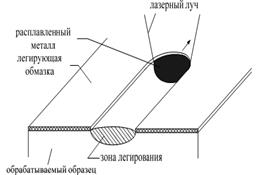

Лазерное легирование позволяет изменить состав поверхностного слоя за счет перемешивания в жидком состоянии металла с материалом обмазки (рисунок 2). При лазерном легировании процесс всегда осуществляется с оплавлением поверхности. Глубина легированного слоя может достигать нескольких миллиметров. После лазерного легирования требуется механическая обработка поверхности для устранения неровностей [2].

Рисунок 2. Схема лазерного легирования

Высокая плотность мощности лазерной обработки позволяет получать качественно новые свойства поверхностей, недостижимые традиционными методами обработки материалов. Лазерная обработка поверхностей металлов и сплавов относится к локальным методам термической обработки с помощью высококонцентрированных источников нагрева. В этой связи лазерный луч как источник нагрева при термической обработке материалов имеет свои особенности и преимущества:

1. Большая плотность подводимой энергии и локальность позволяют производить нагрев и охлаждение поверхности материала с большими скоростями при очень малом времени воздействия и нарушения структурно-фазового состояния.

2. Возможность регулирования режимов лазерного воздействия в широком диапазоне, при котором легко регулировать структуру поверхностного слоя и его свойства – твёрдость, геометрические размеры обработанных участков и др.

3. Возможность обработки на воздухе, лёгкость автоматизации процессов, отсутствие вредных отходов при обработке и т.д.

Тем не менее лазерная обработка, как и любой другой метод поверхностного упрочнения режущего инструмента, наряду с преимуществами, имеет ряд недостатков. В первую очередь, это высокая стоимость оборудования и чрезвычайно низкий КПД, а также трудности при упрочнения инструмента со сложными поверхностями.

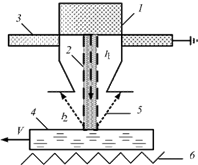

Воздействие электронного луча на поверхность твердосплавных пластин из сплавов в зависимости от обрабатываемого материала и режимов резания позволяет снизить интенсивность их износа в 1,8…3 раза. Сущность процесса состоит в том, что кинематическая энергия электронного луча, сформированного в среде высокого вакуума, превращается в тепловую в зоне обработки (рисунок 3).

Рисунок 3. Схема электронно-лучевой обработки.

1– электронная пушка; 2– электронный луч; 3 – коллектор вторичных электронов; 4 – подложка; 5 – вторичные электроны

Достоинствами данной обработки, определяющими целесообразность её практического применения, являются: возможность широкой регулировки режимов облучения; высокий КПД (до 90 %), существенно превосходящий аналогичный показатель для лазерной обработки; возможность автоматизации процесса.

Недостатками процесса, ограничивающими его применение, являются: необходимость защиты от рентгеновского излучения, возникающего при работе на напряжениях свыше 20 кВ; достаточно высокая стоимость и относительная сложность оборудования.

Структурно-фазовое модифицирование поверхностных слоев твердых сплавов при импульсном электронно-пучковом облучении является одним из малоизученных методов упрочнения металлокерамических сплавов. Данный способ основан на новых физических принципах формирования структуры материалов, обладающей значительно более высокими физико-механическими свойствами.

Импульсное электронно-пучковое облучение является одним из перспективных методов формирования субмикро- и нанокристаллических структурно-фазовых состояний в поверхностных слоях материалов. В основе его лежит использование низкоэнергетических интенсивных электронных пучков субмиллисекундной длительности, позволяющее контролируемо модифицировать поверхностные слои толщиной в десятки микрометров, практически не изменяя структурно-фазового состояния основного объема материалов. При этом происходит формирование в поверхностных слоях материала неравновесных структурно-фазовых состояний (аморфизация, измельчение зерна), содержащих наноструктурную составляющую. В результате структурно-фазовой модификации поверхностный слой твердого сплава можно рассматривать как многоуровневую структуру, содержащую элементы наноструктуры, мезо- и макроструктур, обладающей повышенной способностью к релаксации упругих напряжений при высоких физических и прочностных свойствах [5,6].

К основным преимуществам импульсного электронно-пучкового облучения по сравнению с лазерным, плазменным и ионным видами воздействия можно отнести значительно более высокий коэффициент полезного действия электронных источников, высокую эффективность энерговклада в поверхностный объем материала (малый коэффициент отражения электронов), возможность полного контроля и управления всеми параметрами облучения при высокой степени локализации энергии в поверхностном слое.

Для реализации импульсного электронно-пучкового облучения в Институте сильноточной электроники СО РАН (г. Томск) разработано, изготовлено и апробировано современное экспериментальное оборудование для импульсного электронно-пучкового облучения поверхности материалов.

Общий вид установки представлен на рисунке 4, которая состоит из следующих основных узлов: системы откачки для создания вакуума, блока управления, электронной пушки, камеры для облучения, блоков питания, управляемого по программе координатного стола, расположенного в вакуумной камере.

Рисунок 4. Общий вид установки для импульсного электронно-пучкового облучения металлокерамических сплавов

Физическая основа метода состоит в реализации условий сверхвысоких скоростей нагрева (до 106 град/с поверхностного слоя до закритических температур и в формировании в этом слое предельных градиентов температуры (107 – 108 град/с), обеспечивающих охлаждение поверхностного слоя за счет теплоотвода в основной объем материала со скоростью 104 ... 109 град/с, при длительности импульсов облучения τ=50, 100, 150, 200 мкс и плотности мощности в пучке WS до 10⋅105Вт/см2 (плотность энергии ESдо 60 Дж/см2) [7]. В результате в поверхностном слое во временном пределе одиночного импульса облучения создаются условия образования сильно возбужденного состояния компонентов материала, межфазного взаимодействия компонентов по неравновесным диаграммам состояния. Высокоскоростное охлаждение фиксирует состояние материала в поверхностном слое в виде неравновесного структурно-фазового состояния, которое характеризуется повышенными значениями плотности материала, высоким градиентом концентрации легирующих элементов, высокими значениями дисперсности компонентов композиции, более упорядоченным характером распределения компонентов композиции в объеме материала и т.п. Повышение термической стабильности структурно-неравновесного состояния поверхностного слоя металлокерамического сплава возможно путем образования на внутрифазных границах раздела модифицированной структуры поверхностного слоя выделений наночастиц тугоплавких химических соединений.

Данное явление способствует совершенствованию эксплуатационных свойств твердого сплава, которые проявляются в снижении коэффициента трения и силы резания, существенным повышением износостойкости инструмента в сравнении с его исходным состоянием [8].

Проведенный аналитический обзор позволяет сделать следующие выводы:

- наличие концентраторов напряжений влияет на преждевременный износ и разрушение режущих инструментов;

- сверхбыстрые нагрев, сверхбыстрое затвердевание материала позволяют изменить свойства и структуру поверхностного слоя, а также физические и функциональные параметры процесса резания;

- при импульсной электронно-пучковой структурно-фазовой модификации поверхностный слой твердого сплава можно рассматривать как многоуровневую структуру, которая способствует совершенствованию эксплуатационных свойств твердого сплава.

Рецензенты:

Сапожков Сергей Борисович, доктор технических наук, профессор, заведующий кафедрой механики и инженерной графики ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.

Петрушин Сергей Иванович, доктор технических наук, профессор кафедры технологии машиностроения ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.