При форсировании дизеля по среднему эффективному давлению pe или частоте вращения коленчатого вала n неизбежно возникает вопрос о доводке деталей, окружающих камеру сгорания, до заданных показателей надежности, так как возрастают температурные напряжения в поршне и головке цилиндров (ГЦ). В случае выявления недостаточной надежности ГЦ требуется не только устранить причину отказов с разработкой новых конструктивных или технологических решений, но и снова провести цикл длительных испытаний. Этот процесс, называемый доводкой конструкции, как правило, бывает многоцикловым и часто продолжается длительное время. Только ускорение испытаний является самым эффективным способом создания новых перспективных двигателей или модернизации серийных. Такие испытания чаще всего проводят на безмоторных стендах.

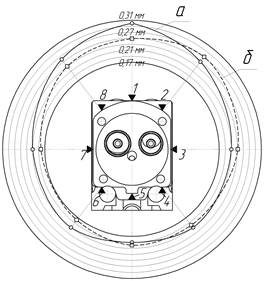

Для анализа теплового напряженно-деформированного состояния (ТНДС) деталей, образующих камеру сгорания двигателей, широко используются безмоторные тепловые стенды (БТС), которые адекватно отображают тепловую нагрузку на испытываемые детали [3-5]. Трехмерная модель БТС для термоциклических испытаний ГЦ, созданного авторами, приведена на рис. 1.

Рис. 1. Трехмерная модель безмоторного теплового стенда:

1 – жесткое основание; 2 – нижняя плита; 3 – корпус; 4 – галогенные лампы; 5 – верхняя плита; 6 – промежуточное кольцо; 7 – медная трубка; 8 – головка цилиндра

На жестком основании 1 с помощью четырех шпилек смонтированы нижняя плита 2, корпус 3 в виде рамы с ложементами для галогенных ламп 4, а также верхняя плита 5. В плите 2, корпусе 3, верхней плите 5 по периметру имеются закрытые каналы, и во время работы они охлаждаются проточной водой. Галогенные лампы общей мощностью 30 кВт уложены продольно в два ряда, причем в верхнем ряду расположено девять ламп, а в нижнем шесть. В плите 5 для фокусирования теплового потока сделано коническое отверстие, через которое тепло, излучаемое лампами, поступает на огневую поверхность головки цилиндров 8. Верхняя поверхность плиты 2 выполнена из алюминиевого сплава и отполирована для лучшего отражения потока, излучаемого лампами. На плите 5 установлено проставочное кольцо 6, которое по форме полностью повторяет верхнюю часть гильзы двигателя. Внутри кольца 6 выполнена канавка, в которой проложена медная трубка 7, охлаждаемая проточной водой. Для определения количества отведенного тепла во время проведения эксперимента измеряется расход воды, проходящей через трубку 7, а также температура на входе и выходе из неё. Исследуемая головка цилиндра 8 установлена на плите 5 с помощью четырех шпилек, момент затяжки гаек которых такой же, как и на двигателе.

Галогенные лампы 4 подключены к реле, которое управляется ПИД-регулятором, связанным с компьютером через автоматический преобразователь интерфейсов. Обратную связь с ПИД-регулятором обеспечивает хромель-алюмелевая термопара, которая установлена на днище исследуемой головки на глубине 1 мм от огневой поверхности.

Рис. 2. Результаты термометрирования, полученные на безмоторном тепловом стенде (цифрами 1-17 обозначены термопары): 1 – данные, полученные на БС; 2 – данные, приведенные в работе [4]

Для исследования температурного поля на днище головки дизеля ЧН 10,5/12 (Д-145Т) были установлены семнадцать термопар на глубине 1 мм от огневой поверхности (рис. 2). Все термопары были подключены к цифровому многоканальному самописцу, который преобразовывал аналоговый сигнал в цифровой и передавал его на компьютер.

Результаты термометрирования, полученные на безмоторном тепловом стенде, а также их сравнение с данными работ [6; 7] приведены на рис. 2.

Как видно из графика, максимальный температурный перепад наблюдается между межклапанной перемычкой и периферийной зоной со стороны впускного канала и составляет 65 ºС. Перепад между межклапанной перемычкой и периферийной зоной со стороны выпускного канала равняется 56 ºС. Наибольшее отличие между температурами, измеренными на стенде и при работе двигателя на стенде, наблюдается в точке, где установлена термопара с номером 1 – погрешность составляет 14%. Однако это вызвано главным образом из-за различного расположения термопар в ГЦ при проведении эксперимента на БТС и на двигателе. Во всех остальных термопарах погрешность моделирования меньше 8%.

Таким образом, созданный БТС позволяет адекватно моделировать температурные значения головок цилиндров.

Рис. 3. Перемещения нижней плиты ГЦ тракторного дизеля 4ЧН 10,5/12 (Д-145Т) при Tмкп=200 ºС: 1 – экспериментальные данные; 2 – расчетные данные.

Точно так же разработанный безмоторный стенд позволил определить кинематические граничные условия ГЦ, поскольку их необходимо учитывать при расчетах напряженно-деформированного состояния: при температурной деформации нижняя плита ГЦ имеет значительные боковые перемещения. Это перемещение зависит от усилия затяжки шпилек, которыми ГЦ притягивается к блоку цилиндров, поскольку при этом увеличиваются силы трения между торцевыми поверхностями блока цилиндров и поверхностью нижней плиты ГЦ. По данным [3; 4] исключение боковых перемещений контурной поверхности модели ГЦ тракторного дизеля 4ЧН 13/14 (А-41) вызывает увеличение напряжений в межклапанной перемычке в 3-4 раза.

На рис. 3 приведены экспериментальные и расчетные значения перемещений нижней плиты ГЦ тракторного дизеля 4ЧН 10,5/12 (Д-145Т) при ![]() ºС.

ºС.

Как видно из рис. 3, соответствие экспериментальных и расчетных значений перемещений нижней плиты ГЦ является удовлетворительным (максимальная погрешность не превышает 18%). Также следует отметить, что результаты расчета НДС ГЦ дизеля 4ЧН 10,5/12 (Д-145Т) с использованием полученных кинематических ГУ хорошо согласуется с данными, приведенными в работах [1; 6].

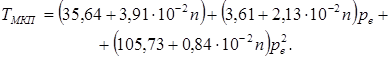

При испытании ГЦ на БТС возникает необходимость моделировать температуры в виде цикла нагружения, которые были бы эквивалентны условиям работы тракторного дизеля при эксплуатации. Известно, что температурное состояние ГЦ зависит от нагрузки, которая определяется через среднее эффективное давление pe, а также от частоты вращения коленчатого вала n.

Для определения температур на поверхности огневого днища при различных режимах работы двигателя на основании экспериментальных данных была разработана математическая модель, которая позволяла однозначно определить температуру в межклапанной перемычке, а затем и в любой точке огневой поверхности днища ГЦ при заданных значениях pe и n для дизеля ЧН 10,5/12 (Д-145Т):

При ускоренных испытаниях на надежность установка термопар (для контроля температур) вблизи межклапанной перемычки (рис. 2, т. 8) может ослабить поперечное сечение, что приведет к ошибочным результатам в определении числа циклов, при которых появилась трещина усталости. Поэтому целесообразно контролировать температуру межклапанной перемычки косвенным способом. При расчетных исследованиях можно использовать зависимость температуры в межклапанной перемычке в зависимости от температуры в отдельных точках огневого днища.

В действительности нагрев в первую очередь происходит в центральной части огневого днища ГЦ (в межклапанной перемычке) и за счет переноса теплоты нагреваются участки на периферии, т.е. ![]() . Здесь Ti – температура в произвольной точке огневой поверхности ГЦ (рис. 2), а TМКП – температура межклапанной перемычки. Как показали результаты экспериментальных исследований, эти зависимости являются линейными.

. Здесь Ti – температура в произвольной точке огневой поверхности ГЦ (рис. 2), а TМКП – температура межклапанной перемычки. Как показали результаты экспериментальных исследований, эти зависимости являются линейными.

Однако, независимо от действительных условий протекания процессов, справедливой будет и линейная зависимость ![]() . При экспериментальных исследованиях головки дизеля ЧН 10,5/12 (Д-145Т) нами были получены следующие модели для вычисления температуры в межклапанной перемычке TМКП в зависимости от температуры в отдельных точках огневого днища (номера точек см. на рис. 2):

. При экспериментальных исследованиях головки дизеля ЧН 10,5/12 (Д-145Т) нами были получены следующие модели для вычисления температуры в межклапанной перемычке TМКП в зависимости от температуры в отдельных точках огневого днища (номера точек см. на рис. 2):

![]()

или

![]()

Коэффициенты парной корреляции ![]() при определении

при определении ![]() по приведенным зависимостям составляют 0,9997.

по приведенным зависимостям составляют 0,9997.

При проведении ускоренных испытаний необходимо выбрать наиболее нагруженный режим работы дизеля в эксплуатации и принять его за испытательный цикл. Идея ускоренных методов испытаний достаточно проста: если для получения достаточно надежных сведений о надежности изделия (в нашем случае головки цилиндров) при нормальных условиях работы требуется длительное время, то нужно ужесточить рабочий режим и тем самым ускорить выработку ресурса. При такой более напряженной работе изделия будут получать отказы и выходить из строя за более короткий срок. При этом необходимо, чтобы закономерность ускорения процесса потери надежности в зависимости от ужесточения режима была бы инвариантна закону распределения длительности безотказной работы изделия при разных режимах. Поэтому при ускоренных испытаниях на БТС необходимо выбирать температуры, при которых пластические деформации не будут преобладающими (не выше предельных для материалов, из которых изготовлена ГЦ). Кроме того, ограничение боковых перемещений за счет увеличения усилия затяжки шпилек или болтов крепления ГЦ также увеличивает напряжения.

Оценка трещинообразования головок цилиндров в зоне перемычек между клапанами проверялась на ОАО «Автодизель» на работающем двигателе форсированием температурных напряжений за счет увеличения угла опережения впрыскивания, а также путем периодической резкой смены температуры охлаждающей жидкости (тепловых ударов) и смены скоростного и силового режимов работы двигателя. При этом одновременно в 2-3 раза возрастает скорость повышения давления газов в цилиндре. В результате напряжения в перемычке возрастают до 70%; одновременно на 50-60 ºС повышаются температуры в зоне перемычки [1]. Трещины в перемычках появились уже после 100-150 м-ч испытаний; а после 300 м-ч имели место у 50% головок. Заметим, что в эксплуатации трещины появлялись после 800 м-ч. Определим коэффициент ускорения по наработке K1н как отношение наработки изделия в эксплуатации (в часах или циклах нагружения) до появления одинаковых повреждений или отказов или до предельного состояния: K1н =8000/100=80. Этот коэффициент характеризует число часов эксплуатации, эквивалентное одному часу или циклу испытаний.

При ускоренных испытаниях ГЦ на БТС образование трещин происходит из-за перепада температур на одном наиболее нагруженном режиме, а также за счет увеличения напряжений из-за некоторого ограничения боковых перемещений по контуру днища головки цилиндров. Таким образом, ускорение достигается более полным использованием календарного времени при испытаниях в сравнении с его использованием в эксплуатации. Если процессы разрушения изделия при испытаниях интенсифицируются, K1н возрастает из-за ускорения процессов разрушения.

Величину коэффициент ускорения по наработке можно определить предварительно расчетом при известных тепловых и кинематических ГУ при нагружении на БТС и при учете режимов работы двигателя, установленного на тракторе или транспортном средстве [5].

Рецензенты:

Гаврилов Александр Алексеевич, д.т.н., профессор, профессор кафедры «Тепловые двигатели и энергетические установки» Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых» (ВлГУ) Министерства образования и науки РФ, г. Владимир.

Кульчицкий Алексей Рэмович, д.т.н., профессор, главный специалист ООО «Завод инновационных продуктов» КТЗ, г. Владимир.