В основе газофазного способа получения нитрида алюминия лежит взаимодействие субфторида алюминия с азотом [6]. Субфторид алюминия получается за счет взаимодействия трифторида алюминия с металлическим алюминием. Если механизм образования субфторида изучен достаточно подробно и реализуется при получении особо чистого алюминия [3], то процесс газофазного синтеза AlN, состоящий из нескольких стадий, где имеют место побочные реакции с участием жидких, газообразных и твердых фаз, требует дополнительного изучения.

Нельзя также исключать влияния футеровочного материала реакционной камеры на характер высокотемпературных превращений и свойства конечного продукта, нитрида алюминия.

Термодинамический анализ процессов в системе Al-F-N позволяет сделать выводы о возможности прохождения реакций:

AlF3(газ)+2Al(ж)=3AlF(газ) (1)

2Al(ж)+N2(газ)=2AlN(тв) (2)

3AlF(газ)+ N2(газ)=2AlN(тв)+AlF3(газ) (3)

2Al(газ)+ N2(газ)=2AlN(тв) (4)

С этой целью выполнен анализ взаимодействия между компонентами шихты в диапазоне температур 1000-1500 °С не только при давлении, близком к атмосферному [5], но и с учетом реальных давлений паров: AlF3 и AlF. Причем монофторид алюминия имеет большее давление, чем трифторид при одинаковой температуре [2]. Как показывает проведенный анализ, возможны реакции 1, 2, 3.

Наряду с образованием нитрида алюминия по реакции (3) вполне возможно прямое азотирование металлического алюминия в расплавленном состоянии. Нитрид алюминия образует тонкую пленку на расплавленном алюминии и препятствует дальнейшему прохождению реакции. Об этом свидетельствует сравнение молекулярных объемов металлического алюминия (11,35 см3/моль) и нитрида алюминия (12,53 см3/моль), которые различаются между собой менее чем на 15%.

Условия равновесия азотирования алюминия по реакции (4) описываются уравнением ![]() и зависят от двух параметров (температуры и общего давления газовой фазы при постоянном составе газовой фазы или температуры и состава газовой фазы при постоянном общем давлении газовой фазы).

и зависят от двух параметров (температуры и общего давления газовой фазы при постоянном составе газовой фазы или температуры и состава газовой фазы при постоянном общем давлении газовой фазы).

Для реакции (1) условия равновесия определяются уравнением  , и константа равновесия определяется двумя параметрами (температуры и общего давления при постоянном составе газовой фазы или температуры и состава газовой фазы при постоянном общем давлении газовой фазы).

, и константа равновесия определяется двумя параметрами (температуры и общего давления при постоянном составе газовой фазы или температуры и состава газовой фазы при постоянном общем давлении газовой фазы).

Для реакции (2) условия равновесия определяются уравнением ![]() , и константа равновесия определяется одним из параметров: температурой или общим давлением газовой фазы.

, и константа равновесия определяется одним из параметров: температурой или общим давлением газовой фазы.

Для реакции (3) условия равновесия определяются уравнением  , и константа равновесия зависит от параметров: температуры, общего давления и состава газовой фазы.

, и константа равновесия зависит от параметров: температуры, общего давления и состава газовой фазы.

Анализ приведенных уравнений показывает, что изменение температуры, состава газовой фазы или общего давления в различной комбинации будет сказываться на реакциях получения нитрида алюминия методом газофазного синтеза.

В частности, повышение давления азота приводит к увеличению выхода нитрида алюминия. В таком же направлении будет сказываться повышение температуры, так как равновесное давление AlF увеличивается с ростом температуры [4].

Экспериментальная проверка высказанных положений проводилась на лабораторной установке, состоящей из высокотемпературного реактора с регулируемой температурой, системой напуска и контроля расхода молекулярного азота, системы вакуумирования высокотемпературного реактора. В качестве исходных материалов использовался очищенный вакуумной дистилляцией AlF3, особо чистый азот (ГОСТ 9293-74), металлический алюминий (ТУ 6-09-3742-87).

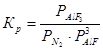

Кинетика процесса определялась по расходу молекулярного азота. Также фиксировался выход AlN в зависимости от температуры и давления молекулярного азота. Результаты опытов представлены в таблице 1 и 2 и на графиках (рис. 1). Для сравнения приведены расчетные значения.

Таблица 1. Влияние температуры на выход AlN.

|

№ опыта |

Температура, °С |

Количество образовавшегося AlN |

Выход AlN, % |

|

|

Опытное, г |

Теоретическое, г |

|||

|

1 |

1000 |

2,24 |

5,09 |

44 |

|

2 |

1000 |

1,79 |

5,09 |

35,3 |

|

3 |

1050 |

1,61 |

5,09 |

31,6 |

|

4 |

1050 |

2,20 |

5,09 |

43,2 |

|

5 |

1100 |

2,65 |

5,09 |

52,1 |

|

6 |

1100 |

2,38 |

5,09 |

46,8 |

|

7 |

1150 |

4,88 |

5,09 |

95,9 |

|

8 |

1150 |

5,09 |

5,09 |

100,0 |

|

9 |

1200 |

4,50 |

5,09 |

88,4 |

|

10 |

1200 |

5,02 |

5,09 |

98,6 |

Рис. 1 - Зависимость объема поглощенного азота от времени при температурах:

1 - 1000 °С; 2 - 1050 °С; 3 - 1100 °С; 4 - 1150 °С; 5 - 1200 °С.

Таблица 2. Влияние давления азота на выход AlN.

|

Давление азота, мм рт. ст. |

745 |

335 |

141 |

|

Выход AlN, % |

99,67 |

12,7 |

следы |

Как показывают представленные результаты, повышение температуры начинает заметно сказываться на выходе нитрида алюминия при T > 1150 °С. Уменьшение давления молярного азота снижает выход AlN.

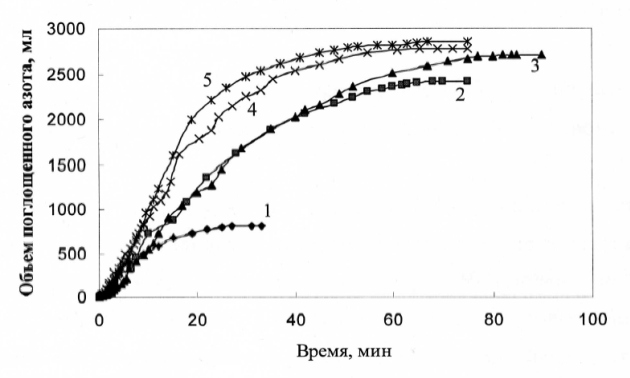

Сегодня процесс газофазного синтеза AlN реализован в виде двух технологических схем на оборудовании, представленном на рисунках 2, 3.

На рис. 2 представлен продольный разрез реакционной камеры, состоящей из трех отдельных секций: испарительной камеры для AlF3 (1), ванны для расплавленного алюминия (2) и камеры для синтеза AlN (3) [1].

Рис. 2 - Продольный разрез реакционной камеры для получения нитрида алюминия газофазным способом.

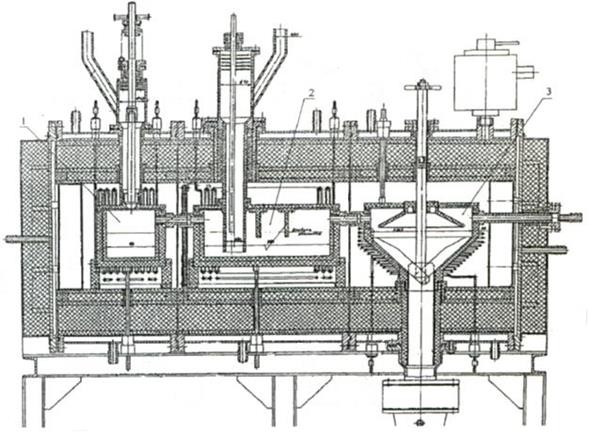

На рис. 3 представлен продольный разрез реакционной камеры новой конструкции для получения нитрида алюминия газофазным способом.

Рис. 3 - Продольный разрез новой конструкции реакционной камеры для получения нитрида алюминия газофазным способом:

1 – общая реакционная зона, 2 – трубчатая реакционная реторта из нержавеющей стали, 3 – составная футеровка из колец, изготовленных из нитрида алюминия, 4 – графитовый нагреватель, 5 – шнек для подачи исходных материалов.

Принципиальное отличие в организации технологического процесса: если в первом случае установка имеет раздельные камеры для проведения частных реакций, то во втором – весь процесс осуществляется в одной камере, где расплавленный алюминий взаимодействует с компонентами шихты, содержащими трифторид алюминия; образовавшийся монофторид алюминия реагирует с азотом с получением нитрида алюминия [8].

Аппаратурное оформление (рис. 2) достаточно сложно в изготовлении и обслуживании, требует использования дефицитных конструкционных и функциональных материалов, что в конечном счете сказывается на стоимости получаемого продукта.

Установка (рис. 3) не только предусматривает синтез AlN в одной камере, но и меняет механизм взаимодействия компонентов.

В объеме камеры компоненты находятся в следующем виде:

1) в газовой фазе: пары AlF3, AlF, Al, N2;

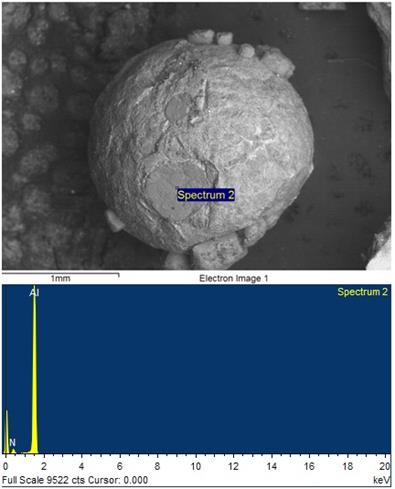

2) на поверхности расплавленного алюминия: хемосорбированный AlF3, AlF, молекулярный азот, частицы AlN. Наличие AlN на поверхности застывшего алюминия подтверждает снимок, сделанный с помощью растрового электронного микроскопа Jeol JSM 6490LV (рис. 4);

Рис. 4 - Электронограмма застывшего Al с частицами AlN на поверхности.

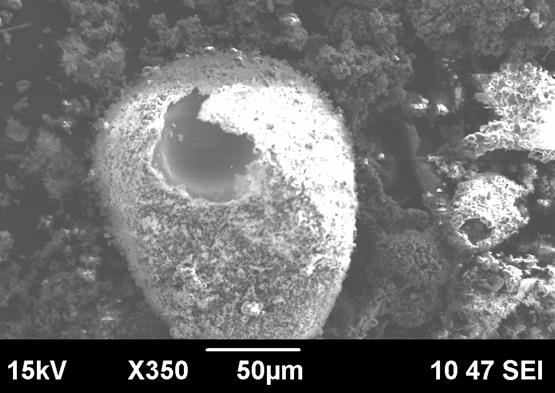

3) в объеме расплавленного алюминия: при захвате частиц AlF3 образуются полости, заполненные парами AlF3, AlF, которые при определенных условиях выходят в объем камеры. Эти данные подтверждает анализ снимков разрезов частиц застывшего алюминия, оставшегося в реакционной зоне после проведения процесса (рис. 5).

Рис. 5 – Снимок частиц застывшего алюминия, оставшихся после проведения процесса получения нитрида алюминия газофазным способом.

На снимке 5, сделанном с помощью растрового электронного микроскопа Jeol JSM 6490LV, видно, что частицы алюминия, оставшиеся после эксперимента, имеют полости, а также покрыты порошкообразным нитридом алюминия;

4) продукт реакции AlN в наносостоянии, агломерированный в частицы от 50 нм до 8 мкм, распределенный по объему реакционной камеры.

Футеровка реакционных камер выполнена из молибдена, графита, спеченного нитрида алюминия, что следует учитывать при получении продукта необходимой чистоты.

Кратко отличие приведенных технологических приемов сводится к следующему:

- возможен захват расплавленным алюминием частиц AlF3 и образование AlF не только на поверхности, но и в объеме расплава;

- хемосорбция AlF3 на поверхности расплавленного алюминия затруднена из-за хемосорбции молекулярного азота и нитрида алюминия в виде отдельных или спекшихся частиц.

Исходя из этих соображений разделение реакционных камер более благоприятно влияет на кинетику процесса получения нитрида алюминия, чем его реализация в одной реакционной камере, если не принимать специальных мер.

Выводы

1. В условиях газофазного синтеза возможно одновременное протекание нескольких процессов, ведущих к образованию AlN.

2. Термодинамический анализ показывает, что изменение основных параметров (температура, давление и состав газовой фазы) позволяет влиять на реакции при газофазном синтезе AlN.

3. Экспериментально подтверждается возможность проведения газофазного синтеза AlN в одной реакционной камере.

4. Предложен механизм взаимодействия компонентов в процессе газофазного синтеза AlN.

5. Показаны особенности двух технологических схем организации газофазного синтеза AlN.

Исследования проведены при поддержке Фонда Президента РФ Научной школы НШ-5669.20123.

Рецензенты:

Бамбуров Виталий Григорьевич, д.х.н., главный научный сотрудник Института химии твёрдого тела УрО РАН, г. Екатеринбург.

Поляков Евгений Валентинович, д.х.н., заместитель директора, заместитель председателя ученого совета, заведующий лабораторией физико-химических методов анализа Института химии твёрдого тела УрО РАН, г. Екатеринбург.