Введение

В настоящее время особую роль в получении проволочной продукции многих отраслей промышленности играют композиционные или структурно-неоднородные материалы. Одним из перспективных вариантов формирования композиционных материалов при производстве металлоизделий является консолидация дискретных сред с различным сочетанием компонентов в твердой фазе под действием внешнего приложенного давления [1].

В тех ситуациях, когда объем партии производимой продукции незначителен и исчисляется десятками килограмм, практический интерес, на наш взгляд, вызывает вопрос получения проволоки из стружковых отходов, образующихся при механической обработке соответствующих металлов или сплавов. Причем, речь в данном случае идет о сортной сыпучей стружке, отвечающей ряду требований по достоверности химического состава исходного сырья и максимально допустимой засоренности его другими элементами.

В совокупности оба эти фактора обеспечивают заданный состав получаемых в итоге из них изделий или же играют достаточно ключевую роль в правильности составления стружковых композиций, задействованных в их изготовлении. В последнем случае, если для формирования стружковой композиции используют материалы одной природы, например, медь и медные сплавы, то изменяя количественное соотношение составляющих смеси, можно, не прибегая к дополнительным мерам, варьировать процентное содержание введенных в ее состав легирующих компонентов. Если взятые для приготовления и расчета стружковой массы ее составляющие имеют фактически иной химический состав по содержанию компонентов и примесей против указываемого в регламентирующих документах на них, то неизбежно получение композиций иных составов против расчетных, а следовательно, и выход в брак по несоответствию химического состава производимых из данных смесей полуфабрикатов. Переделка такого брака, если она вообще возможна, сопряжена со значительными затратами и экономически вряд ли целесообразна. Данному фактору следует уделять особое внимание, для чего необходимы четкая организация входного контроля стружковых материалов и обязательность проведения химического анализа взятых от каждой партии проб стружки.

В работе такого рода подход, предполагающий использование известных приемов порошковой металлургии, был опробован применительно к получению холоднодеформированной проволоки круглого сечения на основе меди и хромовой бронзы предположительно сварочного назначения. При этом, несмотря на достаточно строгие требования к сварочной проволоке, зафиксированные в ГОСТ 16130-90, задачами в работе ставилось как изготовление опытных образцов продукции, приближенной по своим показателям к указанным в ГОСТ требованиям, так и изучение их структуры и механических характеристик с целью выявления других предполагаемых областей их потенциального применения.

Цель исследования

Цель исследования состояла в получении стружкового материала для производства проволоки.

Материал и методика исследования

Материалом в исследовании послужила сварочная проволока из меди М1, которая применяется для газовой сварки неответственных конструкций из меди и бронзы БрХ0,7, которая используется для автоматической сварки хромовой бронзы под флюсом.

Как известно, общепринятая схема производства сварочной проволоки, например, из БрХ0,7, включает непрерывное литье круглых слитков, горячую экструзию нарезанных из слитков заготовок на горизонтальном гидравлическом прессе с получением прутков диаметром 11,5 – 14,5 мм и смоткой последних в бунты, а также дальнейшее волочение прутков до получения проволоки конечных размеров согласно заказам потребителей [2].

В нашем случае заготовка под экструзию формировалась за счет горячего прессования образующейся при механической обработке стружки в жесткой пресс-форме. При этом в качестве исходного материала использовалась как сортная сыпучая стружка (опилки) меди и хромовой бронзы по отдельности, так и стружковые композиции Cu+БрХ, составленные путем механического смешивания компонентов в определенной пропорции. Кроме того, для сопоставления уровня достигаемых в ходе реализации предлагаемой технологической схемы свойств проволоки рассматривался и традиционный вариант ее изготовления из компактной литой меди [3].

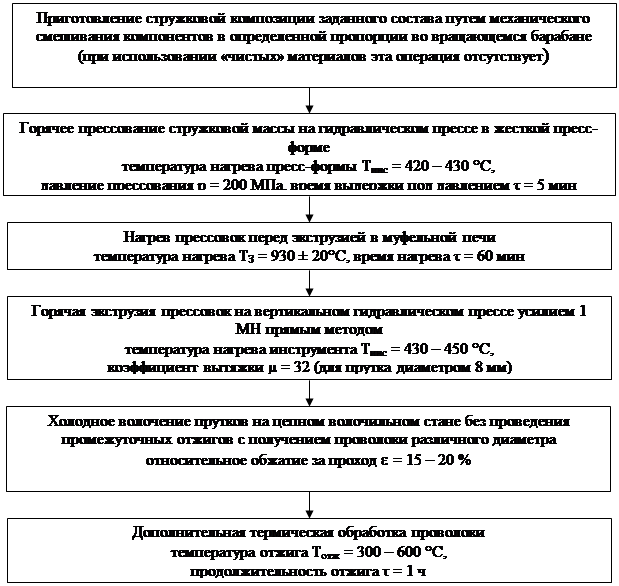

Технологическая схема получения проволоки из различных стружковых композиций на основе меди и хромовой бронзы

Параметры выполнения основных операций технологической цепочки в каждом случае были идентичными и соответствовали значениям, приведенным на схеме.

Как видно из приведенной схемы, технологический процесс изготовления стружковой проволоки можно условно разбить на три этапа:

- этап получения промежуточной заготовки для волочения, включающий стадии подготовки стружки или стружковой смеси к компактированию, прессования ее, нагрева полученных прессовок перед экструзией и горячую экструзию на пруток заданного диаметра;

- этап непосредственного получения проволоки, состоящий из многократно повторяющихся операций протягивания заготовки через волоки (фильеры), а также некоторых сопутствующих и вспомогательных операций;

- этап термической обработки полученной проволоки, обеспечивающей в зависимости от режима проведения различное состояние материала, соответствующее условиям поставки ее потенциальному потребителю.

Маршрут волочения, изначально не предполагающий проведения промежуточных отжигов, состоял из следующих переходов:

8 мм → 7,5 → 6,6 → 6 → 5,46 → 4,97 → 4,35 → 3,9 → 3,7 → 3,3 → 3 → 2,8 →→ 2,4 → 2,27 → 2,1 → 2 мм

После волочения проволоки до диаметра 3,9 мм от каждой из них отбирались образцы для определения химического состава исследуемых материалов. На диаметрах 3,9 мм и 3,0 мм производился отбор фрагментов (3 шт. ´ 150 мм) проволоки для проведения механических испытаний на разрыв. Кроме того, для некоторых составов исследуемых материалов на диаметрах 3,9 мм, 3,0 мм и 2,0 мм из проволоки производилась вырезка образцов, на поперечных шлифах которых изучалась микроструктура, а по результатам замера в нескольких точках микротвердости HV давалась оценка характера распределения прочностных характеристик по сечению проволоки. Далее образцы проволоки тех же диаметров подвергали отжигу при различном температурном режиме и фиксированной продолжительности нагрева 1 ч. После чего производился замер микротвердости уже отожженных образцов с параллельным изучением их микроструктуры.

Испытания проволоки на растяжение проводили на универсальной разрывной машине LFM-100. Микротвердость замеряли на приборе ПМТЗ. Для изучения микроструктуры использовали микроскоп AxioObserver с различным увеличением.

Результаты исследования

В табл. 1 приведены результаты определения химического состава отобранных образцов проволоки, причем для сравнения в этой же таблице указан химический состав хромовой бронзы БрХ0,7 в компактном состоянии, соответствующий ГОСТ 18175-78.

Из сопоставления приведенных данных следует, что изготовленная только из стружки хромовой бронзы проволока по содержанию хрома подпадает под оговоренный ГОСТом состав. Однако «стружковая» технология в отличие от традиционной, как и следовало ожидать, привносит в сформированный состав материала проволоки некоторое дополнительное содержание вредных примесей. Это можно, по-видимому, объяснить тем, что перед компактированием исходная стружка никакой специальной предварительной обработке не подвергалась.

Таблица 1

Химический состав исследуемых материалов, %

|

№ п/п |

Материал |

Компоненты |

Примеси, % |

|||||||||

|

Cu |

Cr |

Zn |

Fe |

Ni |

Mn |

Si |

Al |

Pb |

Sn |

Прочие |

||

|

1 |

100% Cu |

основа |

0,014 |

0,207 |

0,145 |

0,016 |

0,007 |

0,183 |

0,575 |

- |

- |

0,552 |

|

2 |

90%Cu+10%БрХ |

основа |

0,030 |

0,010 |

0,260 |

0,005 |

≥0,005 |

0,100 |

≥0,1 |

≥0,01 |

≥0,1 |

- |

|

3 |

80%Cu+20%БрХ |

основа |

0,100 |

0,010 |

0,190 |

0,005 |

≥0,005 |

0,500 |

н/о |

≥0,01 |

≥0,1 |

- |

|

4 |

50%Cu+50%БрХ |

основа |

0,240 |

0,010 |

0,180 |

0,005 |

≥0,005 |

0,400 |

н/о |

≥0,01 |

≥0,1 |

- |

|

5 |

100% БрХ |

основа |

0,480 |

0,010 |

0,180 |

0,005 |

≥0,005 |

0,300 |

н/о |

≥0,01 |

≥0,1 |

- |

|

6 |

БрХ (литая) |

основа |

0,4-0,9 |

0,070 |

- |

- |

- |

- |

- |

- |

- |

- |

Использование для получения проволоки предварительно сформированных механическим способом смесей стружки меди и хромовой бронзы в зависимости от соотношения взятых для их приготовления компонентов позволяет варьировать в химическом составе проволоки общее содержание хрома. Однако при этом, говоря о материале проволоки, можно вести речь лишь как о меди, условно легированной в небольших количествах такими элементами, как хром, железо, кремний.

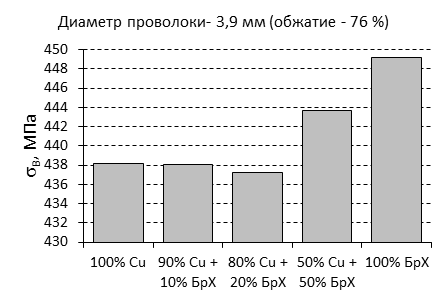

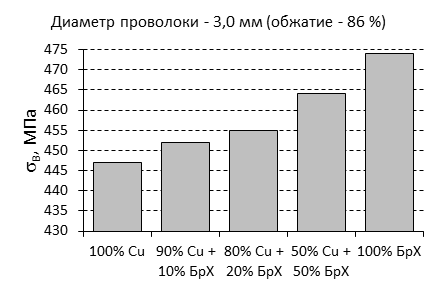

Результаты испытаний на разрыв проволоки двух диаметров 3,9 мм и 3 мм, каждая из которых получена из рассматриваемых в работе вариантов стружковых материалов, представлены на рис. 1, причем на диаграммах отложены средние значения показателя σВ для трех опытных образцов.

Из рис. 1 следует, что введение в состав компактируемой смеси стружки бронзы БрХ в количестве менее 50 % от общей массы никакого принципиального повышения прочностных характеристик проволоки не дает, поэтому можно сделать вывод, что оно практически нецелесообразно. С повышением содержания в составе стружковой композиции бронзы БрХ выше указанных цифр прочность проволоки несколько повышается. При этом, чем больше степень деформации при холодной обработке, тем выше абсолютные значения σВ. Наибольшей прочностью, естественно, обладает проволока, полученная из стружки хромовой бронзы в чистом виде.

Рисунок 1. Диаграмма изменения временного сопротивления разрыву проволоки в зависимости от состава стружковой композиции, используемой для ее получения

На рис. 2 приведены характерные микроструктуры поперечного сечения проволоки диаметром 3,9 мм из упомянутых выше составов стружковых материалов, отражающих отмеченные выше закономерности изменения прочностных характеристик.

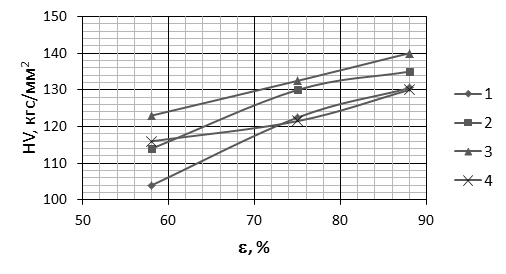

Результаты замера микротвердости HV по сечению проволоки разного диаметра, каждый из которых соответствует определенной величине суммарного относительного обжатия ε при волочении (рис. 3), показали, что, например, для проволоки из стружки только одной хромовой бронзы повышение прочностных характеристик происходит пропорционально увеличению e строго во всех точках по сечению. Причем наиболее интенсивно упрочняются приповерхностные слои проволоки (рис. 3, кривая 3), но при этом градиент в наклепе между осевой и периферийной областями проволоки по мере уменьшения ее диаметра постепенно сглаживается. Для сравнения на этом же рисунке (кривая 4) приведена зависимость, характеризующая изменение средней микротвердости при волочении проволоки из компактной хромовой бронзы [6].

а  б

б

в  г

г

Рисунок 2. Микроструктуры (поперечное сечение, ´ 100) холоднотянутой проволоки диаметром 3,9 мм, полученной из стружковых материалов

разных составов (%, по массе):

а – 100 % БрХ; б – 50 % БрХ + 50 % Cu; в – 20 % БрХ + 80 % Cu; г – 10 % БрХ + 90 % Cu

Сравнительная характеристика по пластическим свойствам полученной проволоки на рис. 1 не представлена, поскольку практически для любого состава материала величина относительного удлинения δ составляет не более 1 – 2 %. Исключение составляет проволока из чистой медной стружки, для которой δ = 3 – 5 %.

Рисунок 3. Распределение микротвердости по сечению проволоки, изготовленной из стружки только одной хромовой бронзы в зависимости от относительного обжатия при волочении:

1 – центральная область; 2 – промежуточная между центром и краем область; 3 – периферийная область; 4 – взятая для сопоставления из литературы усредненная зависимость для компактной хромовой бронзы

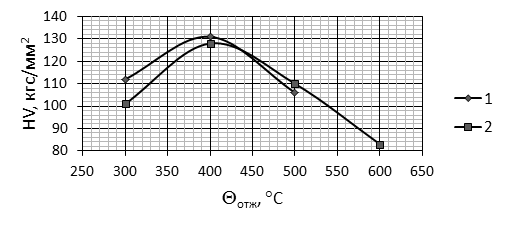

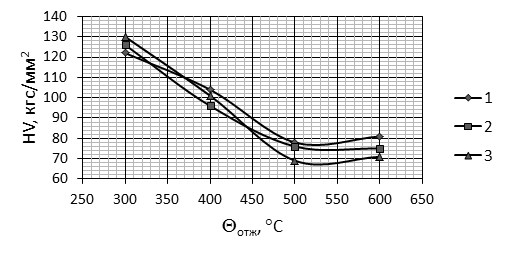

Вместе с тем, если вести речь об использовании получаемой продукции, например, в качестве сварочной проволоки, то для нее в первую очередь важны именно пластические характеристики. Поэтому для улучшения этого показателя проволоку из стружки хромовой бронзы (100 % БрХ) и стружковой смеси хромовой бронзы с медью (50 % БрХ + 50 % Cu) подвергли термообработке (отжигу), изменяя температуру нагрева в интервале от 300 до 600 °С. Продолжительность отжига при температуре нагрева составляла 1 час. После отжига (по определенному температурному режиму) производился замер микротвердости в 3 – 4 точках по сечению проволоки, после чего высчитывалась ее среднее значение, принимаемое за усредненный показатель прочности материала.

Представленные на рис. 4 и 5 данные свидетельствуют, что в зависимости от содержания в составе стружковой массы общего количества хрома поведение материала проволоки при отжиге будет носить несколько отличительный характер. Так, при отжиге проволоки из стружки только одной хромовой бронзы (рис. 4), для которой содержание хрома, как уже отмечалось выше, соответствует показателям ГОСТа для данной марки сплава, повышение температуры отжига с 300 до 400 °С приводит сначала к некоторому росту прочностных характеристик, а при увеличении температуры выше 400 °С – наоборот, к их снижению. Такой характер зависимости в целом соответствует поведению при отжиге компактированных хромовых бронз с таким же содержанием хрома, графики изменения твердости которых от температуры отжига и степени предварительной деформации приведены в упомянутом выше источнике [4].

Рисунок 4. Изменение микротвердости проволоки из стружки хромовой бронзы, содержащей 0,48 % хрома, в зависимости от температуры отжига и степени предварительной деформации. Продолжительность отжига 1 ч.:

1 – степень предварительной деформации 33 %; 2 – 58 %

Рисунок 5. Изменение микротвердости проволоки из стружковой смеси меди и хромовой бронзы, содержащей 0,24 % хрома, в зависимости от температуры отжига и степени предварительной деформации. Продолжительность отжига 1 ч.

1 – степень предварительной деформации 76 %; 2 – 86 %; 3 – 94 %

Эффекта повышения прочности в некотором, достаточно небольшом, диапазоне температур отжига не наблюдается, если проволока изготовлена из стружковой смеси 50 %БрХ+50 %Cu, общее содержание хрома в которой составляет 0,24 % (рис. 6). В этом случае в интервале температур от 300 до 500 °С происходит интенсивное, практически двукратное, снижение значений микротвердости материала, которое при дальнейшем увеличении температуры отжига до 600 °С приостанавливается, поддерживаясь в зависимости от степени предшествующей отжигу деформации на уровне 70 – 80 кгс/мм2. Таким образом, чтобы добиться наиболее существенного разупрочнения проволоки из смеси взятых в равной доле стружки меди и хромовой бронзы достаточно провести отжиг ее при 500 °С в течение 1 часа.

Заключительной частью исследований была оценка технологических и электрофизических характеристик, получаемой из стружки, проволочной продукции. Для этого отожженную проволоку диаметром 2 мм, полученную из разных, упомянутых выше составов материалов, дотягивали до конечного размера – диаметра 1 мм, на котором пластические характеристики проволоки оценивали путем технологических испытаний на перегиб (ГОСТ 1579-93), а электрофизические – путем определения удельного электросопротивления с помощью омметра «ВИТОК», руководствуясь ГОСТ 7229-76.

Результаты испытаний представлены в табл. 2, в которой для сравнения приведены данные по удельному электросопротивлению компактированных меди М1 и хромовой бронзы БрХ1, заимствованные из справочника [7].

Таблица 2

Результаты испытаний проволоки диаметром 1 мм на перегиб и определения ее удельного электросопротивления (относительное обжатие при волочении после проведения отжига составляло 50 %)

|

Материал проволоки |

Число перегибов, N |

Удельное электросопротивление |

|

Стружка 100 % Cu |

34 |

0,0170 |

|

Стружка 100 % БрХ |

28 |

0,0185 |

|

Стружковая смесь 50 %БрХ+50 %Cu |

28 |

0,0175 |

|

Медь М1* |

- |

0,0172 |

|

Хромовая бронза БрХ1* после закалки после старения |

- - |

0,0383 0,0210 |

* – данные взяты из справочника [5].

Заключение

Анализ приведенных цифр свидетельствует, что удельное электросопротивление проволоки, полученной только из одной стружки меди, находится на уровне значений для компактированной меди, а из стружки только одной хромовой бронзы – чуть ниже ее показателей в компактированном состоянии. При этом для проволоки из стружковой смеси меди с хромовой бронзой эти значения занимают промежуточное положение. На число перегибов проволоки до момента разрушения варьирование составов стружковых материалов в рассмотренных в работе рамках принципиального значения не оказывает. Следует предположить, что приведенные табл. 2 значения N для них будут примерно в 1,5 – 2 раза ниже аналогичных показателей соответствующих материалов в компактированном состоянии.

Обобщая все вышеизложенное, можно сделать вывод, что внедрение способа переработки сортных сыпучих стружковых отходов по предлагаемой в работе схеме в целом с технической точки зрения позволяет вести речь о возможности получения проволочной продукции, отвечающей требованиям соответствующих ГОСТов для изделий из аналогичных компактных материалов. При этом за счет введения в общую технологическую схему операции смешивания стружковых компонентов в заданной пропорции и применения тем самым в дальнейшем для изготовления изделий стружковых смесей, можно прогнозируемо изменять те или иные характеристики получаемой проволоки в зависимости от ее назначения и специфики последующего практического использования.

Рецензенты:

Прошкин Александр Владимирович, доктор технических наук, профессор, начальник ЛУФМ департамента новых технологий ООО «РУСАЛ ИТЦ», г. Красноярск.

Руденко Анатолий Павлович, доктор технических наук, профессор, зав. кафедрой технологии конструкционных материалов и машиностроения Сибирского государственного технологического университета, г. Красноярск.