Введение

Среди различных методов нанесения тонкопленочных покрытий широкое распространение получил процесс конденсации ионной бомбардировкой (КИБ). Данным методом получают покрытия на основе металлов и их соединений с азотом, углеродом. Наибольшее применение получили покрытия из нитрида титана, качественно имитирующие позолоту. Покрытия отличаются прочным сцеплением с поверхностью изделия и повышенной износостойкостью.

К основным требованиям, предъявляемым к поверхности изделий перед нанесением покрытий методом КИБ, относится отсутствие посторонних загрязнений (ржавчины, масла, других неметаллических материалов) и дефектов (поры, шлаковые включения, окисленные трещины).

При нанесении вакуумных покрытий на алюминиевые сплавы поверхность отливок должна иметь определенную структуру и свойства, также определяющие качество их поверхности с точки зрения получения покрытий. Качество ионно-плазменных покрытий на алюминиевых сплавах оценивается следующими показателями: толщина, пористость, микротвердость, адгезионная прочность, стойкость при окислении и абразивном износе. Для декоративных покрытий учитывается также однородность цветовой гаммы по всей поверхности изделия.

Цель исследования: разработка способов улучшения качества покрытий из нитрида титана, наносимых на заготовки из литейных алюминиевых сплавов.

Материалы и методы исследования

В данной работе исследовалось качество покрытий из нитрида титана на отливках из сплавов АК12, АК5М2, АК9М2, АК12М2 и АМ6. Изделия получали методом литья под давлением. Данный метод является наиболее экономически оправданным в условиях серийного производства и обеспечивает наилучшие показатели качества поверхности отливок перед нанесением ионно-плазменных покрытий.

Соблюдалась следующая маршрутная технология: получение отливок литьем под давлением; галтовка отливок; предварительное полирование поверхности отливок; финишное полирование поверхности.

Для получения заготовок была использована литейная машина для литья цветных металлов и сплавов модели 711А07. Галтовку производили на специализированной центробежно-инерционной установке. Применена схема сухой галтовки с наполнителями из пластмассовых шариков и древесных опилок. Оптимальные значения параметров галтовки: частота вращения барабанов с отливками n=170 об./мин.; длительность галтовки t=40 мин. Предварительное и финишное полирование поверхности отливок производили на двухскоростной полировальной установке ВПУ-7000. Длительность предварительного полирования 5 мин., число оборотов полировального круга V1=3000 об./мин. Длительность финишного полирования 5 мин., V2=7000 об./мин.

Результаты исследования

По завершении каждого этапа технологии измеряли шероховатость поверхности на профилометре с цифровым отсчетом и индуктивным преобразователем модели 296. Шероховатость поверхности после галтовки отливок составила соответственно 0,75; 0,65; 0,7 и 0,6 мкм для указанных выше сплавов. У сплавов первых двух систем (Al-Si, Al-Si-Cu) на поверхности наблюдались более темные, чем основная поверхность, зоны. Затем отливки полировали до шероховатости Rа=0,06 мкм.

Перед нанесением покрытий отливки подвергались ультразвуковой очистке в моющем водном растворе и в бензине БР-1 с последующей сушкой и протиркой спиртом. После нагрева в сушильном шкафу до температуры 150-200 °С в течение 30 минут отливки помещались в вакуумную камеру.

Нанесение ионно-плазменных покрытий выполнялось на модернизированной вакуумной установке ННВ-6.6 И1 по методу КИБ. В качестве декоративного покрытия наносили нитрид титана (имитация золотого цвета).

Толщина покрытия нитрида титана составила 1,5 мкм, пористость для указанных сплавов соответственно – 6, 4, 5 и 2 пор на кв. мм. Установлен одинаковый уровень адгезии покрытия на всех сплавах.

На отливках из сплавов первых двух систем (Al-Si и Al-Si-Cu) цвет ионно-плазменного покрытия оказался неоднородным: наблюдались темные матовые участки и четкие светлые участки. На рисунке 1 представлен образец после нанесения ионно-плазменного покрытия.

Рис. 1. Заготовка с покрытием TiN: сплав АК5М2.

Неоднородность состояния поверхности существенно ухудшает товарный вид изделия с ионно-плазменным покрытием. На отливках из сплава АМ6 (система легирования Al-Cu) цвет покрытия был однородным по всей поверхности.

Повышенная пористость и явная неоднородность цвета ионно-плазменного покрытия, по нашему мнению, связаны с наличием на поверхности сплавов систем Al-Si и Al-Si-Cu зон эвтектики (α-фаза + кремний), и тем они значительнее, чем большее содержание кремния в сплаве. Для кремнийсодержащих сплавов алюминия можно предположить, что при прохождении стадий полирования и последующей ионной очистке поверхности отливок в вакуумной камере произошло разрушение и «растравливание» более хрупких зон эвтектики. В результате в этих зонах изменились электродный потенциал, шероховатость, поверхностные напряжения. Отмеченное создало неодинаковое состояние поверхности отливок при конденсации покрытия. В результате образовалась «пятнистость» поверхности с чередованием матовых (более темных) и светлых участков покрытия, что делает товарный вид изделий с ионно-плазменным покрытием неприемлемым.

Микрогеометрия поверхности после операций шлифование и полирование зависит от ее твердости [1; 2; 7]. Наличие загибов микровыступов на поверхности при низкой твердости приводит к скоплению под ними загрязнений даже при тщательной очистке поверхности перед нанесением покрытий, что снижает параметры их качества. Качество ионно-плазменных покрытий на сплавах системы Al-Si и Al-Si-Cu может быть улучшено за счет измельчения и повышения равномерности кремнийсодержащей эвтектики, а также при увеличении твердости поверхности.

С целью проверки этого исследовано влияние особенностей заполнения формы, скорости охлаждения при кристаллизации и после ее завершения, режимов термической обработки на структуру и свойства литых алюминиевых сплавов АК9, АК6М2, АК10М2Н.

Режимы кристаллизационного и послекристаллизационного охлаждения в типовой технологии определяются следующими температурно-временными параметрами: заливка расплава с температурой 720-730 °С в металлическую форму (температура формы 250-270 °С); кристаллизация в форме и охлаждение в ней до температуры 250-300 °С; извлечение отливки из формы и охлаждение в контейнерах в течение 2-4 часов до 50 °С или изолированно друг от друга на конвейере (охлаждение на воздухе). Скорость охлаждения отливок в процессе кристаллизации достигает значений 300-800 °С/мин., а после ее завершения – от 1-5 до 10-20 °С/мин.

Исследуемые варианты охлаждения отливок предусматривают следующие изменения: время выдержки в форме после заливки τф устанавливается либо по действующей технологии, либо сокращается в два раза, а после извлечения из формы реализуется охлаждение отливок в воде.

Для отливок из сплава АК6М2 длительность кристаллизации (τкр) составляет 1,3 мин., τф по технологии 3,8 мин.; для отливок из сплава АК9 – τкр=1,6 мин., τф =2,8 мин.; из сплава АК10М2Н – τкр=0,8 мин., τф =1,2 мин. Если τф =3,8 мин., то температура отливки перед извлечением составляет 250 °С, при τф =1,9 мин. – 500-520 °С.

Установлено, что к измельчению дендритной структуры приводит повышение температуры начала ускоренного охлаждения и увеличение скорости послекристаллизационного охлаждения. Так, размер дендритных ячеек для сплавов АК6М2, АК9 и АК10М2Н после типовой технологии равен соответственно 40-44, 31-35 и 32-35 мкм; при ускоренном извлечении из формы и форсированном охлаждении – 32-34, 24-26 и 25-27 мкм. Ускоренное охлаждение в воде обеспечивает более высокие механические свойства: для сплава АК6М2 при охлаждении в воде σв=220-240 МПа, δ=1,4-2,0%, а при охлаждении в контейнере σв=197 МПа, δ=0,8-1,1%. Твердость в различных участках отливки составляет в случае охлаждения в контейнере от 710 до 740 МПа, при форсированном охлаждении от 740 до 800 МПа.

Эффект измельчения структуры и прироста свойств существенно зависит от температуры извлечения отливки из формы. Чем выше температура отливки перед началом охлаждения, тем дисперснее структура и выше свойства в литом состоянии.

Исследованиями [4-6] установлено, что отливки из сплавов систем Al-Si-Cu и Al-Si-Mg, форсированно охлажденные с высоких температур, после кристаллизации имеют не только наиболее высокие свойства после окончательной термообработки – закалки и старения, но и сам процесс распада пересыщенного твердого раствора протекает значительно быстрее. При вариантах обработки с сокращенным в два раза τф и форсированным охлаждением в воде после извлечения из формы прирост твердости в процессе старения протекает интенсивно с первых минут, и через 60 минут твердость достигает предельной величины. Отливки, полученные по типовому режиму, достигают наибольшую твердость лишь через 2 часа.

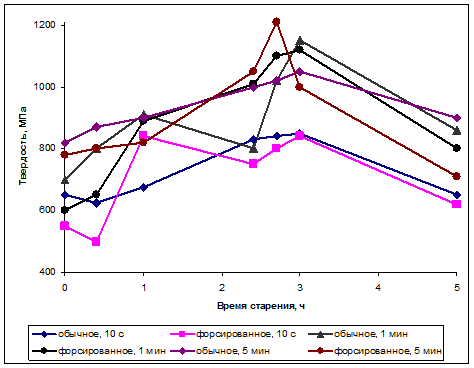

Кинетика процесса старения и изменения твердости алюминиевых сплавов определяются степенью неравновесности исходной закаленной структуры. Для установления влияния условий охлаждения при кристаллизации, температуры нагрева и выдержки при закалке на кинетику изменения твердости при искусственном старении реализован дополнительный эксперимент. Использованы образцы, вырезанные из форсированно охлажденных отливок и отливок, подвергнутых обычному охлаждению на воздухе. Нагрев сплава под закалку осуществлялся следующим образом: образцы (сплав АК6М2) загружались в печь с температурой 550 °С (температура закалки сплава – 515 °С), и по контактной термопаре проводился контроль за температурой поверхности образца. После достижения поверхностью температуры 515 °С образцы выдерживались (∆τз) в печи от 10 секунд до 10 минут, что позволяло получать различную степень насыщенности твердого раствора и концентрацию вакансий. При увеличении выдержки происходит рост обоих параметров структуры и увеличение степени неравновесности структуры сплава перед операцией старения. На рисунке 2 показано как изменяется твердость сплава при изменении длительности старения и состояния сплава перед старением. Твердость сплава определялась по методу Виккерса при нагрузке 50 Н. На каждую экспериментальную точку производилось пять замеров. Среднеквадратичное отклонение измерений составляло 15-18 МПа.

Рис. 2. Изменение твердости при старении.

Как видно из рисунка, твердость сплава в процессе старения меняется немонотонно. Наиболее это характерно для режима с малым ∆τз. При увеличении длительности старения при форсированном охлаждении установлено пять стадий снижения и увеличения твердости. Их наличие обусловлено протекающими процессами зонного распада, перехода от зонного к фазовому распаду, преобладания фазового распада, коагуляции. Получение высокой твердости сплава имеет место лишь при ∆τз не менее 1 мин.; лишь такая выдержка обеспечивает необходимую пересыщенность твердого раствора после закалки.

Применение форсированного охлаждения отливок позволяет получить наиболее высокую твердость сплава, причём при сокращении длительности старения по сравнению с режимом охлаждения на воздухе. Так, форсированное охлаждение обеспечивает твердость сплава 1210 МПа при τс=2,7 ч, а обычное охлаждение на воздухе позволяет достигать твердости 1150 МПа при τс=3 ч.

Состояние сплава с повышенными однородностью структуры и твердостью создает условия для эффективного равномерного шлифования и полирования поверхности отливки, как подготовительных операций к нанесению ионно-плазменных покрытий. Это, в свою очередь, позволяет получать покрытия из нитрида титана на отливках из сплавов, содержащих кремний, без явной «пятнистости» поверхности.

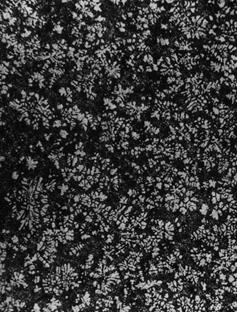

Исследования (рис. 3) микроструктуры сплава АК12М2 в различных частях литниковой системы показали, что в участках, где действует гидростатическое сжатие, области α-твердого раствора имеют менее ориентированный характер. Уменьшение толщины канала приводит к измельчению областей α-твердого раствора и эвтектических образований, что подтверждает результаты для других марок сплавов, представленные в [3].

а)  б)

б)

Рис. 3. Микроструктура сплава АК12М2 (×100) в различных участках литниковой системы: а – литниковый канал (толщина 12 мм), б – питатель (толщина 5 мм).

В то же время гидростатическое сжатие при заполнении формы расплавом может приводить к снижению скорости и степени распада пересыщенного твердого раствора при последующем старении отливок. Так, при прочих равных условиях, после старения при 180 °С в течение 2 часов твердость HB в центральной части литникового канала составляла 1080 МПа, а в участках питателя 1020 МПа.

Выводы

1. На отливках из кремнийсодержащих алюминиевых сплавов после нанесения ионно-плазменного покрытия из нитрида титана может наблюдаться неоднородная по цвету поверхность. Качество покрытий зависит от структуры и твердости поверхности отливки, определяющих эффективность проведения подготовительных операций (шлифования, полирования и ионной очистки).

2. С целью улучшения качества покрытий предлагается измельчение дендритной структуры и повышение твердости сплавов путем использования форсированных кристаллизационного и послекристаллизационного охлаждений отливок с одновременным сокращением времени старения. Установлено влияние на дисперсность структуры и твердость особенностей заполнения формы расплавом, определяемых ее геометрией.

Рецензенты:

Амосов А.П., д. ф.-м.н., профессор, заведующий кафедрой «Металловедение, порошковая металлургия, наноматериалы», ФГБОУ ВПО СамГТУ, г. Самара.

Самборук А.Р., д.т.н., заведующий учебно-опытной базой «Петра-Дубрава» ФГБОУ ВПО СамГТУ, г. Самара.