На сегодняшний день существует большое количество разнообразных насосов как отечественного, так и зарубежного производства. Модельный ряд данных насосов весьма разнообразен. Анализ насосного оборудования тепловых сетей городского хозяйства показал, что наибольшее распространение получили электронасосы центробежные консольные типа К и КМ [3]. Их мощность колеблется от 7,5 до 28,9 кВт; при этом насосы осуществляют подачу 40-290 м3/ч, создавая напор до 85 м [4]. Именно такое разнообразие технических характеристик позволило широко использовать данный вид электронасосов для перекачки воды в тепловых сетях.

Данный вид насосов предназначен для перекачки чистой воды (кроме морской) с температурой от 0 до 85 °С. Перекачиваемая жидкость не должна содержать механических примесей по объему более 0,1% и размером более 0,2 мм. Однако на практике соблюсти все эти условия не удается. Наличие солей в воде создает предпосылки для коррозии деталей насоса. Попадание механических частиц в систему ведет к абразивному изнашиванию рабочего колеса. Наличие водной среды способствует водородному изнашиванию. Длительная эксплуатация без технического обслуживания приводит к быстрому выходу из строя деталей и узлов насоса. Поэтому нет ничего удивительного в коротком сроке службы данных изделий. Наибольшая часть поломок связана с выходом из строя подшипников, вала или защитной втулки сальникового уплотнения, а также шнуров сальниковой набивки.

В ФГБОУ ВПО «Российский государственный университет туризма и сервиса» совместно с Мытищинской теплосетью были проведены исследования, целью которых было определение возможности увеличения срока службы данных узлов электронасоса нанесением композиционного покрытия фрикционно-химическим способом (металлоплакирование). Осмотр поврежденных деталей показал существенный износ их поверхностей трения. Учитывая, что данные детали работают в присутствии водной среды, превалирующим фактором, влияющим на износ при трении, будет являться водородное изнашивание, которое будет преобладать над другими видами изнашивания.

Водородное изнашивание возникает в результате кооперативного взаимодействия поверхностных явлений: экзоэмиссии, адсорбции и трибодеструкции, которые приводят к выделению водорода. Совместно с неравновесными процессами, идущими при деформации поверхностного слоя металла, создаются тепловые градиенты, электрические и магнитные поля и поля напряжений. Это приводит к диффузии водорода в металл, концентрации его в подповерхностном слое и ускоренному износу или разрушению этого слоя [1].

На основании данной теории можно предложить следующий и смоделировать [5] механизм снижения контактной усталости подшипников качения в присутствии воды. Поверхностные микротрещины, образованные в условиях контакта при качении, действуют как тонкие капилляры. Смазочный материал заполняет эти капилляры, а растворенная в нем вода, конденсируясь в вершинах трещин, образует богатую водой фазу. Циклические напряжения, сконцентрированные у вершины трещины, водная коррозия и водородное охрупчивание действуют совместно, увеличивая скорость роста трещины. Вода может привести к образованию небольших коррозионных повреждений, которые становятся концентраторами напряжений. Аналогичный механизм происходит при трении сальниковой набивки о защитную втулку или вал. Выделяющийся при трении из воды и материала сальниковой набивки водород проникает в поверхностные слои детали, разрушая ее. В результате сальниковая набивка «проедает» стальной вал, оставляя на ее поверхности глубокие борозды.

Также происходит износ шнуров сальниковой набивки. Причинами их низкой долговечности являются [2]:

- неудовлетворительный теплоотвод из-за низкой теплопроводности и теплостойкости набивки;

- износ поверхности вала;

- вибрация вала;

- наличие трения между соприкасающимися поверхностями, ведущего к образованию разрывов волокон на поверхностях набивки;

- неравномерная нагрузка на кольца набивки;

- неблагоприятное распределение контактного давления.

Из всех вышеперечисленных причин наибольшее влияние на износ шнуров сальниковой набивки имеет повышенная шероховатость вала, полученная в результате его водородного износа. Уменьшить наводороживание узлов трения деталей в результате действия воды при эксплуатации можно применением режима избирательного переноса [7]. В этом случае образование на контактной поверхности тонкой медной пленки предотвращает проникновение воды и водорода в микротрещины и может в значительной степени повысить контактную прочность.

Реализовать режим избирательного переноса в рассматриваемых узлах трения можно формированием композиционного покрытия обработкой в металлоплакирующих средах, а также использованием металлоплакирующей присадки в смазочном материале [6]. Метод безабразивной обработки в металлоплакирующих рабочих средах обеспечивает создание на поверхностях деталей тонкой (менее 1 мкм) пленки из пластичного металла, защищающего основной металл от изнашивания, в том числе и водородного изнашивания. Формирование защитной пленки следует производить посредством фрикционного воздействия на поверхность специальным инструментом в присутствии рабочей среды, содержащей соли плакирующего металла и поверхностно-активные вещества. Рабочие поверхности инструмента должны быть изготовлены из эластичного материала (резина, фетр и т.д.). При обработке обеспечивают постоянный контакт инструмента с деталью.

Безабразивную обработку в технологической среде следует применять для нанесения покрытия на защитную втулку или на вал в месте установки сальниковой набивки, а также на дорожки трения подшипника качения. Поверхность защитной втулки или вала обезжиривают органическими растворителями (бензином, ацетоном и т.д.) или химическим способом в соответствии с ГОСТ 9.047-75. Далее с поверхности детали удаляют окисную пленку с помощью шлифовальной шкурки, обеспечивая требуемую шероховатость, или травлением поверхности в соответствии с ГОСТ 9.047-75 (10%-ным раствором соляной кислоты в течение 10 секунд или смесью ортофосфорной кислоты и хромпика); промывают деталь обычной водой и сушат. Технологическая среда вводится в зону обработки при помощи кисти из расчета 5-20 г на 1 дм2 обрабатываемой поверхности. Поверхность обрабатывается в соответствии со следующими режимами: частота вращения детали, об/мин – 500-1000; нагрузка на деталь, МПа – до 1; число проходов – 1-3.

Величина подачи инструмента не должна превышать одной десятой ширины его рабочей поверхности. Обработанная деталь промывается водой, затем ацетоном (ГОСТ 2603-79), просушивается и наносится консервационный материал (ЦИАТИМ-201, Солидол и т.п.).

Технология подготовки поверхности и формирования защитного покрытия в металлоплакирующей технологической среде на рабочие поверхности подшипника качения заключается в следующем. Вначале из подшипника удаляется смазка. Дорожки и тела качения подшипника обезжиривают органическими растворителями (бензином, ацетоном и т.д.); промывают водой и сушат. Вводят технологическую среду в сепаратор подшипника при помощи масленки из расчета 5-20 г на 1 дм2 обрабатываемой поверхности (тел и дорожек качения). Обработка подшипника в соответствии со следующими режимами: частота вращения внутреннего кольца подшипника, об/мин – 500-1000; нагрузка на подшипник, МПа – не менее 0,1 от рабочего усилия; время обработки, мин – 2-3.

Обработанную деталь промывают водой, затем ацетоном (ГОСТ 2603-79), просушивают и набивают металлоплакирующей смазкой либо наносят консервационный материал.

Применение металлоплакирующих смазочных материалов в узлах трения обеспечивает образование на рабочих поверхностях тончайшей (на уровне атомов) защитной металлической пленки, самовосстанавливающийся при фрикционном взаимодействии деталей. Для инициирования избирательного переноса в пластичные смазочные материалы следует вводить концентрат медьсодержащей присадки 0,07-0,15% от массы смазочного материала, в жидкие – 0,05-0,1%.

Концентрат медьсодержащей присадки представляет собой 50%-ный раствор медьсодержащего продукта в базовом масле И20А и предназначен для уменьшения потерь на трения и снижения износа. Присадка – однородная жидкость темно-зеленого цвета с температурой вспышки не ниже 180 °С и температурой застывания не выше - 9 °С.

Концентрат присадки не коррозионен по отношению к металлам, практически не токсичен. Он не оказывает раздражающего действия на кожу и слизистые оболочки человека. Концентрат присадки не обладает сенсибилизирующим действием и кожно-резорбтивными свойствами. По степени воздействия на человеческий организм концентрат присадки относится к малотоксичным продуктам четвертого класса опасности по ГОСТ 12.1.007-76.

Металлоплакирующую смазку можно использовать в подшипниках качения, а также в качестве пропитки шнуров сальниковой набивки.

Введение концентрата медьсодержащей присадки в пластичный смазочный материал необходимо производить следующим образом:

- приготовить 10%-ный раствор присадки в ЛИТОЛ-24, для чего добавить необходимое количество присадки при температуре 20-40 °С в необходимое количество ЛИТОЛа и смешать до однородного состояния с помощью механического приспособления или протереть через мелкоячеистую сетку (ячея до 0,2 мм) несколько раз;

- для получения концентрации присадки 0,07-0,15% от массы ЛИТОЛа необходимо к одной весовой части 10%-ного раствора присадки прибавить 64 весовые части чистого ЛИТОЛа. Прибавлять чистый ЛИТОЛ следует постепенно, тщательно перемешивая с помощью механического приспособления или протирая через сетку до получения однородной композиции.

Последовательность подготовки и обработки шнуров сальниковой набивки марок ХБП, ЛП, ХБС (ТУ 38-114-339-88) смазочным составом с металлоплакирующей медьсодержащей присадкой необходимо проводить следующим образом:

- шнур перед обработкой необходимо выдержать при нормальных климатических условиях 24 часа (ГОСТ 10681-75);

- с поверхности шнура с помощью хлопчатобумажной бязи удалить посторонние примеси;

- уложить шнур в специальную емкость, заполнить емкость металлоплакирующим смазочным составом, температура которого составляет 70±5 °С, и выдержать шнур в данных климатических условиях в течение 30 минут;

- охладить металлоплакирующий смазочный состав с находящимся в нем шнуром в комнатных условиях до 20±2 °С и оставить в емкости на 24 часа для дальнейшей пропитки;

- пропитанный шнур извлечь из емкости и разложить на специальной решетке на 24 часа с целью удаления лишней пропитки;

- отсутствие стекающей пропитки будет свидетельствовать об окончании обработки.

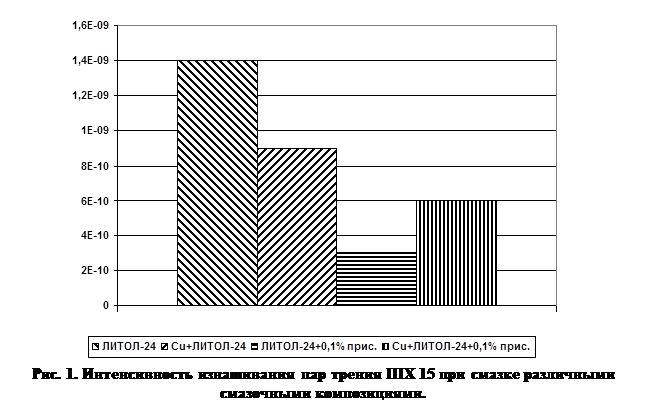

Проведенные исследования показали, что интенсивность изнашивания при использовании металлоплакирующей смазки меньше, чем при использовании обычной смазки (рис. 1). Композиционное покрытие, нанесенное безабразивной обработкой в металлоплакирующих средах, также уменьшает интенсивность изнашивания образцов.

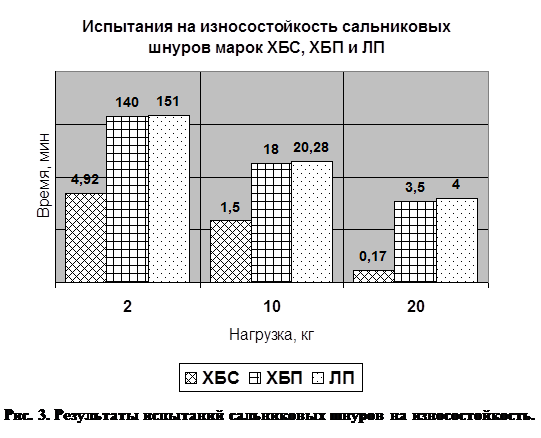

С поверхностей отработанных образцов были сняты профилограммы (рис. 2). Они показывают, что при использовании композиционного покрытия шероховатость становится одинаковой по всей поверхности трения. Это говорит о том, что поверхность приспособилась к данному режиму трения и, следовательно, ее износостойкость будет выше.

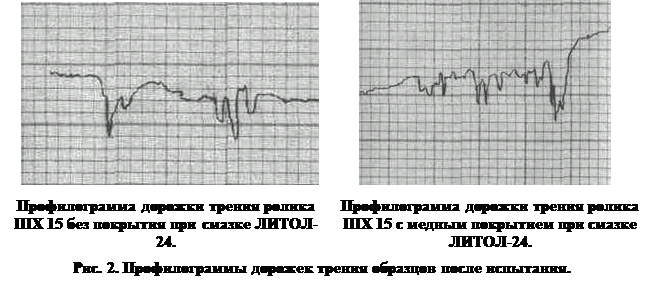

Были проведены испытания по изучению износа сальниковых шнуров марок ХБС, ХБП и ЛП. Для этого была сконструирована испытательная установка, на которой образцы исследовались до полного истирания при различных нагрузках. Результаты представлены на диаграмме, построенной в логарифмических координатах (рис. 3).

Полученные результаты дают право сказать, что наибольшей износостойкостью обладают шнуры марки ЛП.

Проводились исследования по определению влияния металлоплакирующих смазочных материалов на подавление водородного изнашивания в паре трения вал-шнур сальниковой набивки. Проведенные испытания показали, что при трении о вал шнура сальниковой набивки марки ЛП в водной среде через 15 часов испытаний произошел износ вала, выраженный в образовании осп на поверхности вала.

При трении о вал шнура, пропитанного металлоплакирующим смазочным материалом, за то же время испытаний в водной среде образования осп на поверхности вала не наблюдалось. При нанесении на вал композиционного покрытия образование осп замедлилось. Основываясь на данных результатах, можно рекомендовать использование металлоплакирующих смазочных материалов и композиционного покрытия для предотвращения водородного изнашивания и, следовательно, повышения срока службы электронасосов тепловых сетей.

Работа выполнена при поддержке Министерства образования и науки России в рамках ФЦП по гранту № 14.B37.21.0929.

Рецензенты:

Санников Николай Иванович, доктор технических наук, профессор, Минобрнауки России, ФГБОУ ВПО «Южно-Российский государственный университет экономики и сервиса», г. Шахты.

Алиева Наталья Зиновьевна, доктор философских наук, доцент, заведующий кафедрой «Физика», Минобрнауки России, ФГБОУ ВПО «Южно-Российский государственный университет экономики и сервиса», г. Шахты.