Гигротермические воздействия для фиксации формы материалам легкой промышленности предназначены для достижения максимальной формоустойчивости готового изделия, снятия большей части остаточных напряжений в нем после формования, сохранение формы долгое время в процессе эксплуатации. Данный вид воздействия делится на сушку и влажно-тепловую фиксацию формы [2].

Основная сушка предназначена для удаления растворителей, вводимых при вклеивании промежуточных деталей излишней влаги, введённой в заготовку при увлажнении, для быстрейшей релаксации напряжений, в результате которой достигается максимальная формоустойчивость [1, 7].

При сушке передача тепла к коже может осуществляться конвекцией, теплопроводностью, лучеиспусканием. Условия переноса тепла от потока к телу зависят от гидродинамических условий обтекания тела, свойств среды, размеров тела, состояния поверхности высушиваемого материала.

При сушке перенос влаги происходит под действием перепада влагосодержания (градиент влажности – изотермическая диффузия), перепада температуры (градиент температуры ![]() – термодиффузия), перепада давления (градиент давления

– термодиффузия), перепада давления (градиент давления ![]() – бародиффузия). Градиенты влагосодержания и температуры могут иметь одинаковые и противоположные направления. При одинаковом направлении движение влаги усиливается, при противоположном – замедляется. Это вызывает усиление испарения влаги внутри материала, что может привести к ухудшению свойств материала, увеличению длительности сушки и расходов тепла [7].

– бародиффузия). Градиенты влагосодержания и температуры могут иметь одинаковые и противоположные направления. При одинаковом направлении движение влаги усиливается, при противоположном – замедляется. Это вызывает усиление испарения влаги внутри материала, что может привести к ухудшению свойств материала, увеличению длительности сушки и расходов тепла [7].

При сушке наблюдается перенос тепла и вещества, происходят физико-химические превращения, осуществляются фазовые переходы. Эти процессы подчиняются общим законам термодинамики необратимых процессов. При температурах ниже 50 °С явления переноса имеют главным образом диффузионный характер. Повышение температуры приводит к возникновению перепада температур между внешним и внутренним слоями высушиваемого материала, что приводит к дополнительному переносу массы и тепла. При температурах около 100 °С и атмосферном давлении возникает устойчивый градиент общего давления, под действием которого возникает поток пара, который увлекает за собой частицы жидкости и выносит их из материала в пограничный слой.

Одним из способов основной сушки является конвективный способ сушки. К достоинствам конвективного способа сушки относятся простота конструкций и невысокая стоимость оборудования. К недостаткам – высокий удельный расход тепла, сравнительно низкая интенсивность тепломассообмена между сушильным агентом и высушиваемой поверхностью материала, а, следовательно, повышенная продолжительность процесса.

На интенсивность конвективного способа сушки влияет скорость, температура и влажность сушильного агента [7].

Изменяя скорость, можно ускорить процесс благодаря увеличению как количества тепла, передаваемого конвекцией, так и движущей силы процесса, в виде разности парциальных давлений паров влаги у поверхности высушиваемого материала и в воздухе окружающего пространства, но увеличение скорости целесообразно в зоне первого периода сушки. В зоне второго периода повышение скорости теплоносителя не даёт значительного увеличения интенсивности сушки.

Увеличение температуры в сушильной камере приводит к созданию значительного перепада температур, повышающего скорость удаления влаги из материалов, и имеет естественные пределы.

Также существует радиационный способ сушки, основанный на интенсивном тепловом действии, обусловленном высоким коэффициентом теплопоглощения. Тепловые лучи попадают в поры тела, после многократных отражений от их стенок почти полностью поглощаются, т.е. лучистая энергия переходит в тепловую [3]. Для лучшего поглощения лучей необходимо направить их перпендикулярно облучаемой поверхности, так как на интенсивность нагревания влияют углы падения и отражения лучей.

Как преимущество способа следует отметить саморегулирование процесса сушки, так как определено, что чем больше влажность кожи, тем больше она может поглотить лучей. Предельная скорость сушки зависит от возможного максимума температуры нагреваемой поверхности без её повреждения.

В настоящее время в легкой промышленности, широко применяют комбинированные способы сушки, одним из которых является радиационно-конвективный способ, где применяется тепло за счёт лучистой энергии и конвекция нагретого воздуха.

Другим способом сушки является вакуумная сушка с контактным способом подвода тепла. Длительность этого способа сушки зависит от температуры греющей плиты, глубины вакуума, степени прижатия материала к плите [7].

Увеличение температуры греющей поверхности является причиной увеличения усадки материала по площади и толщине, повышения прочности, снижения удлинения и ухудшения гигиенических свойств полуфабриката.

Степень вакуума в камере изменяет не только интенсивность сушки, но и температуру охлаждения материала в первом периоде. Так, при вакуумной сушке кожевенного полуфабриката в условиях остаточного давления 1,3 кПа температура материала в первом периоде составила 15 °С, длительность сушки 5,0 мин, при давлении 7,5 кПа температура образца 35 °С, а длительность сушки 7,5 мин. Температура греющей поверхности в обоих случаях равнялась 70 °С [7]. Снижение остаточного давления в вакуумной камере от 13 до 1,3 кПа приводит к сокращению длительности сушки с 11,5 до 5 мин. Изменение остаточного давления в камере мало влияет на структуру и свойства кожевенного полуфабриката.

Различная степень прижатия материала к греющей плите приводит к изменению условий теплообмена и тем самым сказывается на скорости сушки. Если прижатие слабое, то между материалом и плитой появляются микрозазоры, играющие роль изолятора тепла. Кроме того, увеличение степени прижатия материала к плите снижает посадку и коробление материала. Увеличение давления, обеспечивающего прижатие кожевенного полуфабриката к греющей плите от 0 до 98 кПа, приводит к снижению длительности сушки с 8,5 до 5 мин. Этот параметр вакуумной сушки оказывает существенное влияние на структуру и свойства полуфабриката.

Увеличение силы механического прижатия способствует уплотнению структуры полуфабриката и образованию большого числа вторичных связей. Это приводит к повышению прочности, уменьшению удлинения и ухудшению гигиенических свойств кожи.

При производстве кож хромового дубления для верха обуви из сырья тяжёлых развесов разработан оптимальный режим вакуумной сушки: температура греющей поверхности 70–75 °С (в промышленности 90–95 °С), давление, обеспечивающее прижатие полуфабриката к греющей поверхности, составляет 29,4–49 кПа (в промышленности 90 кПа), остаточное давление в камере 6-7 кПа. При этих условиях продолжительность сушки равна 7,5 мин и полуфабрикат получается с наилучшими показателями качества.

В таблице 1 представлены показатели физико-механических свойств кожи при вакуумно-радиационной и радиационной сушке [7].

Таблица 1 – Влияние способов сушки на показатели физико-механических свойств кож хромового дубления

|

Показатели |

Относительное изменение показателей |

|

Способ сушки |

|

|

При вакуумно-радиационной сушке |

|

|

Воздухопроницаемость |

2,0 |

|

Паропроницаемость |

0,6 |

|

Пароёмкость |

0,5 |

|

Угол восстановления после изгиба |

0,5 |

|

Коэффициент складкообразования |

1,6 |

|

Критическое усилие продольного сжатия и изгиба |

2,5 |

|

Температура сваривания |

0,7 |

|

Устойчивость к многократному изгибу |

0,8 |

|

Предел прочности при растяжении для образцов |

1,6 |

Указанные технологические особенности свидетельствуют о ряде преимуществ вакуумно-радиационной сушки перед атмосферной при тех же способах подвода тепла к материалам заготовки. Использование вакуумного метода перспективно как для обычных видов обуви, так и для обуви с верхом из кож с повышенной толщиной и повышенным начальным влагосодержанием (например, специальной обуви с верхом из юфти). Таким образом, можно отметить, что применение вакуума позволяет ускорить процесс сушки, улучшая физико-механические свойства кожи и ускоряя процесс в несколько раз [7].

Интенсификация сушки на базе основных положений теории и технологии сушки связана с повышением интенсивности внешнего и внутреннего теплообмена.

На основе общих закономерностей тепло- и массообмена применимы следующие направления интенсификации сушки [7]:

1) увеличение температуры сушки до предельного значения, при котором технологические свойства материала остаются без изменения. Так, при повышении температуры сушильного агента формоустойчивость материала практически не снижается. Однако если при сушке температура материала превышает температуру сваривания, то наступает резкое ухудшение качества высушиваемого материала;

2) применение соплового обдува для сокращения длительности сушки. При сопловом обдуве резко уменьшается толщина граничного слоя паров воды, в результате чего снижается диффузионное сопротивление, препятствующее переносу влаги с поверхности материала в окружающее пространство. Кроме того, увеличивается коэффициент теплоотдачи от сушильного агента к высушиваемому материалу, т.е. увеличивается передаваемый тепловой поток;

3) применение осциллирующих режимов (циклическая сушка) позволяет ускорить процесс за счёт совпадения диффузионного и концентрационного потоков. При этом режиме нагревание материала сопровождается последующим охлаждением;

4) применение комбинированных способов сушки (кондуктивная и конвективная, конвективная и терморадиационная и др.) ускоряет процесс. Так, интенсивность комбинированной сушки увеличивается с увеличением скорости перемещения материала. В существующих сушильных установках этот способ интенсификации обычно применяется в комбинации с другими методами, например с обдувом материала воздухом [4];

5) вакуумная сушка при контактном или терморадиационном подводе тепла может привести к изменению механизма перемещения тепла и влаги как внутри материала, так и на его поверхности.

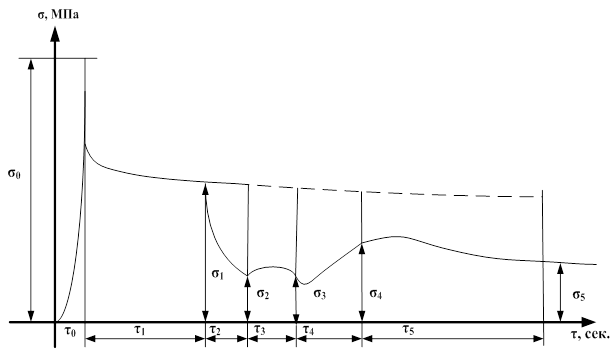

Процесс влажно-тепловой обработки, направленный на минимизацию остаточных напряжений в коже после формования в течение времени τ0, можно разбить на пять отдельных периодов: τ1, τ2, τ3, τ4, τ5 (рис. 1) [6].

Рисунок 1 – Кривая релаксации напряжений в коже при формовании и влажно-тепловой обработке

Во время периода τ1 напряжение свободно релаксирует, далее следует воздействие водяным паром (период τ2), во время периода τ3 (пауза) имеет место незначительная обратная релаксация напряжений; период τ4 – нагрев материала с целью быстрого удаления введённой влаги. Здесь наблюдается снижение, затем постоянное возрастание напряжения. Последний период τ5, во время которого напряжение вначале продолжает возрастать, а затем уменьшается, служит для охлаждения изделия.

При влажно-тепловой обработке заготовок верха обуви достигается снижение внутренних напряжений в материале без существенного изменения его влагосодержания, и эта операция является заключительной при гигротермическом воздействии.

Таким образом, при влажно-тепловой обработке происходит совместное действие влаги и тепла, способствующее интенсивному снижению уровня внутренних напряжений (в результате происходит улучшение условий протекания релаксации напряжения).

Из анализа способов гигротермического воздействия следует, что в основе этих процессов лежит перенос влаги и тепла, имеющих в зависимости от вида воздействия различные начальные условия, температуру, давление пара и длительность воздействия, влияющие на относительную влажность среды и в конечном счёте на относительную влажность обрабатываемых материалов и его физико-механические свойства [5].

При влажно-тепловой обработке материалов легкой промышленности достигается снижение внутренних напряжений в материале без существенного изменения его влагосодержания, и эта операция является заключительной при гигротермическом воздействии.

Как следует из анализа процессов гигротермического воздействия, применение вакуума обеспечивает изменение физико-механических показателей свойств материалов, характеризующих их формоустойчивость с одновременным изменением времени воздействия.

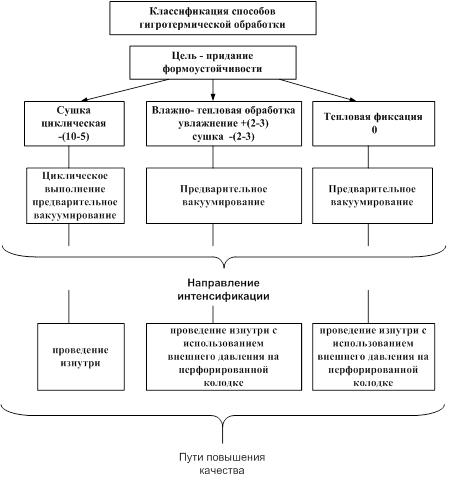

Таким образом, в зависимости от цели воздействия влаги и тепла на материалы легкой промышленности можно предложить следующую классификацию способов гигротермической обработки для придания им свойств формоустойчивости и направления их интенсификации [5], представленную на рисунке 2.

Рисунок 2 – Классификация способов гигротермической обработки для придания материалам легкой промышленности свойств (заготовок верха обуви) формоустойчивости и направления их интенсификации

Из предложенных способов интенсификации следует, что в настоящее время все операции проводятся на колодке или форме, а воздействие тепла и влаги осуществляется с внешней стороны заготовки верха обуви, что является существенным недостатком, который может быть устранён путём применения перфорированных или пористых колодок. Выполнение всех перечисленных операций становится возможным на одной универсальной установке с применением способа гигротермической обработки.

Работа выполнена при поддержке Министерства образования и науки России в рамках ФЦП по гранту № 14.В37.21.0929.

Рецензенты:

Алиева Наталья Зиновьевна, доктор философских наук, доцент, заведующий кафедрой «Физика», Минобрнауки России, Южно-Российский государственный университет экономики и сервиса», г. Шахты.

Безуглов Дмитрий Анатольевич, доктор технических наук, профессор, профессор кафедры "Информационные технологии в сервисе", Ростовский технологический институт сервиса и туризма (филиал) Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Южно-Российский государственный университет экономики и сервиса», г. Ростов-на-Дону.