Введение

Исследования, выполненные в Институте сварки и контроля (ИСиК) ОАО НПО «ЦНИИТМАШ», показали что радикальное улучшение металлургической свариваемости наиболее распространенной группы хромоникелевых аустенитных сталей (СrNi≥1), особенно в литом состоянии, наиболее эффективно обеспечивается при наличии в исходной (литой) структуре металла даже относительно небольшого (≥1%) количества δ-феррита. Была также показана необходимость ограничения этого количества по верхнему пределу (≤4-5%) с тем, чтобы исключить возможность снижения жаропрочных характеристик стали и ее чрезмерного охрупчивания, которое может происходить вследствие преобразования феррита в хрупкую σ-фазу при тепловом старении в интервале температур 500-900°С. Эквивалентное содержание хрома должно быть в подобных сталях не более 20-21%, но и не меньше 18-19% с тем, чтобы не переходить в область аустенитно-ферритно-мартенситных составов, относительно менее пригодных для условий длительной высокотемпературной службы.

В соответствии с этими положениями по результатам работ была разработана и освоена применительно к изготовлению сварных конструкций теплосилового оборудования сталь ЭП-302 (10Х15Н9С3Б1) [4]. Данная жаропрочная аустенитная сталь с ограниченным исходным содержанием δ-феррита легирована помимо хрома и никеля, титаном, ниобием, молибденом, вольфрамом. Данный материал представляет собой хорошо свариваемую и мало охрупчивающуюся при тепловом старении хромоникелевую сталь, содержащую ниобий и значительное количество кремния (3-4%). Последний элемент существенно повышает коррозионно-эрозионную стойкость, а также сопротивляемость аустенитной стали науглероживанию при высоких температурах, но вместе с тем резко увеличивает склонность к образованию горячих трещин при сварке и тепловому охрупчиванию [1,2].

Одним из факторов повышенной технологичности полуфабрикатов из стали ЭП-302 при сварке является ограниченное в узких пределах содержание ферритной фазы (2-5%). Двухфазная структура обеспечивается установленными нормами химического состава стали с выполнением уточняющей его корректировки на завершающем этапе выплавки металла. Такое нормирование исходной структуры осуществлено с целью повышения характеристик ее свариваемости и исключения появления горячих трещин в околошовной зоне жестких толстостенных сварных узлов.

Исходя из актуальности проблемы создания высокотехнологичных сварных соединений стали ЭП-302, в ЦНИИТМАШе активно занимаются разработкой и исследованием новых сварочных материалов. Таким образом, были разработаны сварочные электроды ЦТ-24, изготавливаемые на основе стальных стержней из сварочной проволоки ЭП-305 (Св-08Х14Н8С3БУ), используемой для аргонодуговой сварки и сварки под флюсом.

Задачей данной работы являлось исследование структуры кремнийсодержащих аустенитно-ферритных сварных швов применительно к условиям эксплуатации энергетического оборудования в интервале 450-600°С.

Материалы и методики исследования

Исследования проводились на шлифах и репликах, полученных с образцов, испытанных на длительную прочность (использовались образцы со сферическим концентратором в центре образца). Для изготовления образцов было выполнено сварное соединение из стали ЭП-305, поперек сварного соединения были вырезаны образцы для испытаний на длительную прочность, таким образом, чтобы металл сварного шва располагался по центру испытываемого образца. Основной металл выполнялся из стали ЭП-302. Для исследования микроструктуры были выбраны образцы в исходном состоянии, после термической обработки и после испытаний на длительную прочность при температурах 500°С и 600°С. Химический состав сталей приведен в таблице 1.

Таблица 1 – Химический состав исследованных образцов, %

|

Марка материала |

C |

Si |

Mn |

Cr |

Ni |

Nb |

|

10Х15Н9С3Б1 (ЭП-302) |

0,12 |

2,70 |

0,64 |

15,30 |

9,57 |

0,92 |

|

03Х14Н8С3БУ (ЭП-305) |

0,018 |

2,85 |

1,52 |

15,50 |

8,47 |

0,43 |

Структуру металла наплавки и основного металла травили электролитически в 10%-ном растворе хромового ангидрита при 8 В. Окрашивание феррита проводилось в 40% растворе NaOH, а окрашивание интерметаллидных соединений типа сигма-фазы проводилось в реактиве Мураками K3(Fe(CN)6+KOH+вода. Исследование и фотографирование микроструктуры проведено на оптическом микроскопе «Axiovert 40 MAT» (Карл Цейс, Германия), оснащенном телевизионным анализатором изображения ProgResC3, а также на растровом электронном микроскопе (РЭМ) JSM–6060A (JEOL, Япония). Оценку содержания феррита в наплавке проводили в программе Структура 5.2 (ВидеоТест). Рентгеноспектральный микроанализ (РСМА) проводили на растровом электронном микроскопе JSM-6060A с энергодисперсионной приставкой JED-2300 и на РЭМ FEI QUANTA 600F с приставкой для локального химического анализа. Исследование тонкой структуры проводилось с использованием просвечивающего электронного микроскопа JEOL JEM-2100 при ускоряющем напряжении 200 кВ, оснащенного приставкой INCA энергодисперсионной рентгеновской спектроскопии для сбора характеристического спектра с образца для химического анализа частиц. Рентгеноструктурный фазовый анализа (РСФА) проводился на рентгеновской установке с фотографической регистрацией (УРС-2.0), причем исследовался объект в виде порошка (анодный осадок) после растворения матрицы.

Результаты исследования и их обсуждение

Исследования микроструктуры проводилось как в основном металле, так и в металле шва (рисунок 1).

Рисунок – 1 Общий вид исследованного образца после старения (1300 часов при 600°С).

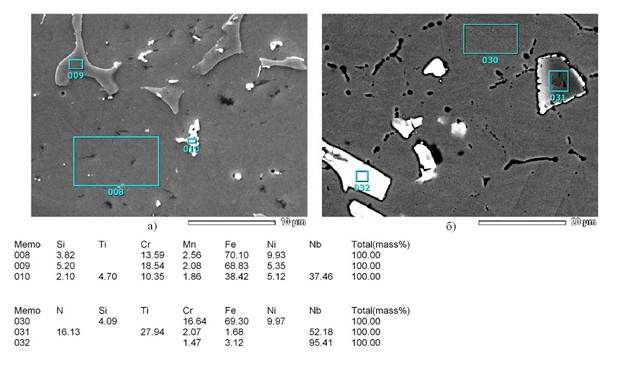

Микроструктура основного металла представляет собой аустенит и карбиды, располагающиеся на границах аустенитных зерен. Микроструктура металла шва представляет собой аустенит, δ-феррит и карбиды. Результаты РСМА в областях металла шва и основного металла приведены на рисунке 2. Стоит отметить, что карбиды ниобия и карбонитриды титана в основном металле заметно крупнее, чем в металле шва.

Рисунок 2 – Данные РСМА в различных областях исходного образца а) в металле шва и б) в основном металле.

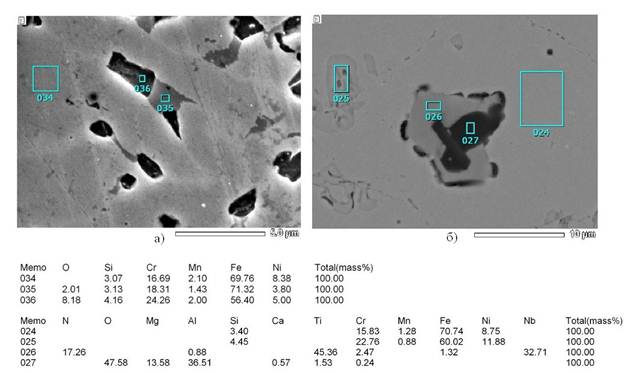

После старения картина фазового состава заметно изменилась, особенно в металле шва. На рисунке 3 приведены результаты локального рентгеноспектрального микроанализа в различных областях металла шва и основного металла. В зоне металла шва присутствуют δ-феррит, карбиды ниобия, а по границам зерен выделяется M23C6. В основном металле обнаружены карбонитриды титана и ниобия, по границам зерен - карбиды M23C6, а также оксиды алюминия и магния (рисунок 3б). Особый интерес представляет большое количество участков с двухфазной светлой и темной областью в металле шва (рисунок 3а). Результаты РСМА в этих зонах показывают повышенное содержание хрома и пониженное содержание никеля по сравнению с матрицей (кислород в этих фазах из поверхностной пленки, появившейся после травления). Логично предположить, что происходит превращение δ-феррита (светлая фаза) в σ-фазу (темная фаза) [3,5].

Рисунок 3 – Данные РСМА в различных областях образца после старения (5880 часов при 600°С) а) в металле шва и б) в основном металле.

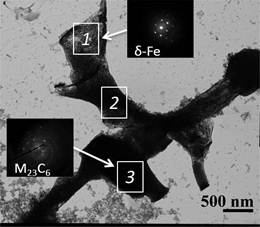

Для более детального исследования фазового состава проводились исследования на просвечивающем электронном микроскопе. С помощью энергодисперсионной приставки анализировался химический состав в локальных областях. Результаты анализов с результатами микродифракции приведены на рисунке 4. Хорошо видно, что основными фазами являлись выделения M23C6 и δ-феррит. Однако обнаружить σ-фазу и идентифицировать ее с помощью микродифракции не удалось. Для подтверждения гипотезы был проведен рентгеноструктурный фазовый анализ анодного осадка после растворения матрицы. По результатам РСФА обнаружена σ-фаза в очень небольшом количестве, что свидетельствует о происходящем структурном превращении.

|

Область |

Si |

Cr |

Mn |

Fe |

Ni |

Nb |

|

1 |

7,12 |

35,43 |

1,98 |

42,17 |

6,71 |

6,59 |

|

2 |

4,46 |

37,71 |

1,87 |

50,77 |

5,19 |

- |

|

3 |

1,95 |

40,31 |

2,53 |

51,97 |

3,24 |

- |

Рисунок 4 – Выделения в металле шва и химический состав в областях (старение 1000 часов при 500°С).

В свете результатов исследования распределения интерметаллической фазы очевидна неблагоприятная роль разветвленной структуры ферритной фазы металла шва, увеличивающей площадь межфазных границ. Термическая обработка устраняет замкнутую структуру исходного феррита, способствует нейтрализации охрупчивающего действия интерметаллической фазы путем локализации ее выделений в частицах феррита, расположенных в объеме зерен.

Заключение

Исследование структуры и свойств наплавленного металла можно обобщить в виде следующих положений:

- основной структурной составляющей, склонной к преобразованию в твердом состоянии в интерметаллическое соединение и способствующей тепловому охрупчиванию, является ферритная фаза;

- в металле шва основными избыточными фазами являются M23C6, σ-фаза, δ-феррит и оксиды;

- в основном металле основными избыточными фазами являются δ-феррит, карбонитриды титана и ниобия, а также оксиды алюминия и магния;

В дальнейшем планируется исследовать влияние температуры и времени старения на размер и количество выделяющейся σ-фазы и карбидов, что позволит выявить факторы, влияющие на значения ударной вязкости и длительной прочности после термического старения.

Исследование выполнено в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы (Государственное соглашение № 14.A18.21.2108 по обобщенной теме «Современные методы исследования микроструктуры и механических свойств перспективных материалов») на оборудовании Центра коллективного пользования «Диагностика структуры и свойств наноматериалов» НИУ «БелГУ».

Рецензенты:

Кайбышев Рустам Оскарович, д.ф.-м.н., профессор кафедры «Материаловедения и нанотехнологий» ФГАО ВПО «Белгородский государственный национальный исследовательский университет», руководитель лаборатории механических свойств наноструктурных и жаропрочных материалов ФГАО ВПО «Белгородский государственный национальный исследовательский университет», г.Белгород.

Иванов Олег Николаевич, д.ф.-м.н., руководитель Центра коллективного пользования научным оборудованием НИУ «БелГУ» "Диагностика структуры и свойств наноматериалов", ФГАОУ ВПО «Белгородский государственный национальный исследовательский университет», г.Белгород.