Введение

В настоящее время титановые сплавы системы Ti-Al-V используются в качестве конструкционных материалов для создания теплообменного оборудования современных судовых ядерных энергетических установок (ЯЭУ) ледоколов и плавучих АЭС [1]. К таким материалам предъявляются высокие требования по прочности и коррозионной стойкости.

Для повышения уровня прочностных характеристик титановых сплавов в настоящее время наиболее широко используются технологии, основанные на оптимизации их состава и режимов термической обработки [6]. Одним из перспективных путей повышения физико-механических свойств и эксплуатационных характеристик титановых сплавов является формирование в них нано- и микрокристаллической (НМК) структуры за счет использования различных методов интенсивного пластического деформирования, и в том числе технологии равноканального углового прессования (РКУП) [5; 12].

Как известно, в НМК-РКУП материалах наблюдается ряд эффектов, открывающих новые возможности по оптимизации геометрии и изготовлению изделий сложной формы, среди которых следует отметить эффект низкотемпературной и высокоскоростной сверхпластичности [11], а также эффект одновременного повышения прочности и пластичности при комнатной температуре [7].

Традиционно предполагается, что повышение прочности металлов и сплавов за счет увеличения дефектности структуры приводит к снижению коррозионной стойкости материала. Это связано с тем, что, в соответствии с [3], граница зерна, обладающая особой структурой и являющаяся областью сегрегации примесей, в коррозионно-активной среде образует с кристаллической решеткой сплава микрогальваническую пару.

При заданной интегральной концентрации зернограничных примесей и их равномерном распределении по границам локальная концентрация примеси на границе зерна в крупнозернистом материале (с размером зерна d1) может быть в 2 раза выше (d1/d2), чем в мелкозернистом материале (с размером зерна d2). В этом случае, при соответствующем измельчении зерен, можно добиться снижения концентрации примесей на границах зерен. Для достижения этого обязательным условием является диффузионное перераспределение примесей в процессе деформации.

Целью работы является получение и исследование НМК титановых сплавов Ti-Al-V с одновременно повышенными характеристиками прочности и коррозионной стойкости путем использования метода равноканального углового прессования.

В качестве объекта исследования выступал промышленный титановый деформируемый сплав ПТ3В состава Ti-4.73вес.%Al-1.88вес.%V. Формирование НМК-структуры в сплаве проводилось методом РКУП [5; 12] в инструменте с углом пересечения рабочего и выходного каналов p/2, режимом РКУП «Bc» [12], скорости деформирования 0,4 мм/с и температуры деформации 450 °С. Число циклов прессования N=1-4.

Исследования структуры сплавов проводились с использованием оптического микроскопа Leica IMDRM и растрового электронного микроскопа Jeol JSM-6490 с рентгеновским микроанализатором INCA 350. Для исследования механических свойств использовалась методика релаксационных испытаний, позволяющая определять величину предела макроупругости sо и физического предела текучести sт [8]. Для проведения измерений использовались прямоугольные образцы сечением 3×3 мм и высотой 6 мм. Точность измерения sо и sт составляла ±20 МPа. Микротвердость сплава измерялась с помощью твердомера Duramin Struers-5. Точность измерения микротвердости ±50 МРа.

Коррозионные испытания проводились в смеси кристаллических солей NaCl и KBr, взятых в соотношении 300:1, в среде атмосферного воздуха (сообщение с воздушной атмосферой через практически неуплотненную крышку испытательного сосуда) при температуре 250 °С. Продолжительность испытаний составляла 500 часов. Степень коррозионного повреждения оценивалась в соответствии с требованиями ГОСТ 9.908-85.

В исходном состоянии (до РКУП) структура сплава ПТ3В характеризуется однородным распределением зерен по размерам. Средний размер зерна d=25-30 µm. Средняя величина предела макроупругости sо и предела текучести sт составляет 450 МPа и 600 МPа, соответственно. Микротвердость сплава составляет Hv=1.9-2.0 GPа.

Средний размер зерна в сплаве ПТ3В после N=3 циклов РКУП составляет 0.5 µm и при дальнейшем увеличении числа циклов РКУП не изменяется [12].

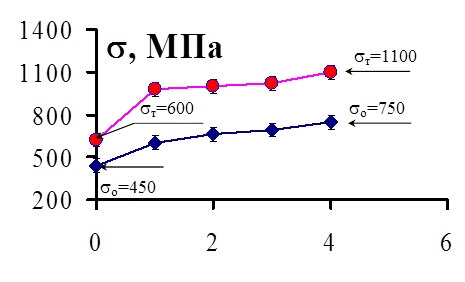

Зависимость предела макроупругости и предела текучести от числа циклов РКУП имеет монотонный характер – при увеличении числа циклов РКУП до N=4 наблюдается повышение предела макроупругости и предела текучести до sо=750 МPа и sт=1100 МPа, соответственно (рис. 1). Твердость НМК-сплава ПТ3В после N=4 циклов РКУП составляет Hv=3.5-3.6 GPа.

Рис. 1. Зависимость предела макроупругости и предела текучести титанового сплава ПТ3В от числа циклов РКУ-прессования.

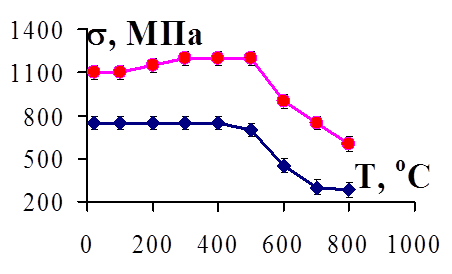

На рис. 2 представлены зависимости предела макроупругости и предела текучести НМК-сплава ПТ3В (N=4) от температуры 30-минутного отжига (Тотж). Из рисунка видно, что зависимости sо(Тотж) и sт(Тотж) имеют двухстадийный характер – незначительное повышение прочности на первой стадии отжига (Тотж£450-500˚С) и разупрочнение НМК-сплава на второй стадии.

а)

б)

Рис. 2. Зависимость предела макроупругости и предела текучести НМК-сплава ПТ3В от температуры 30-минутного изотермического отжига (рис. 2а), а также зависимость предела макроупругости и предела текучести крупнокристаллического титанового сплава от температуры 30-минутного изотермического отжига (рис. 2б).

Следует отметить, что температура начала разупрочнения НМК титанового сплава ПТ3В соответствует температуре разупрочнения крупнокристаллического сплава, полученного с использованием традиционного метода термомеханической обработки.

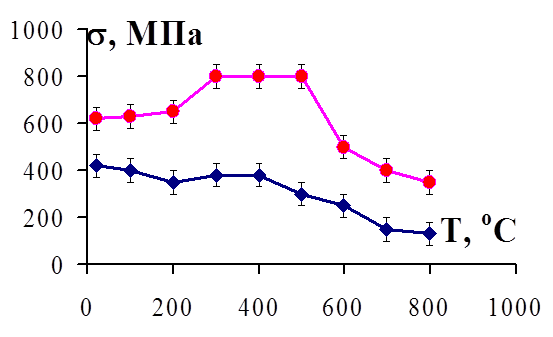

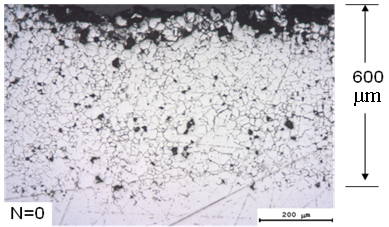

а)

б)

в)

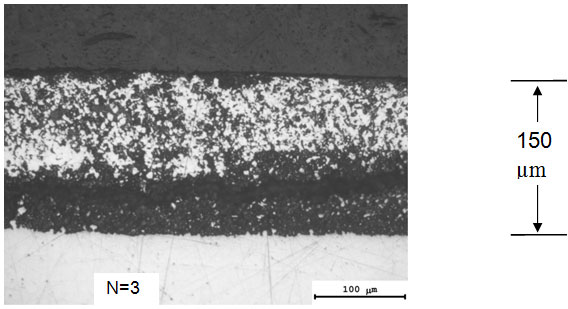

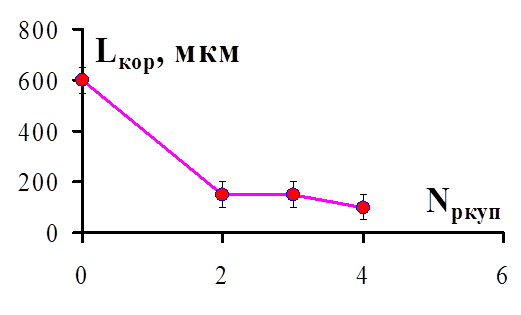

Рис. 3. Микрофотографии поверхности титанового сплава ПТ3В в исходном состоянии N=0 (рис. 3а), после трех циклов РКУП N=3 (рис. 3б), а также зависимость глубины межкристаллитной коррозии от числа циклов РКУП (рис. 3в).

Исследования структуры показали, что при температуре отжига 450-500 °С в НМК-сплаве начинает протекать процесс собирательной рекристаллизации, приводящий к увеличению размера зерна. Средний размер зерна НМК-сплава ПТ3В после отжига при температуре 700 °С составляет 10-15µm.

Измерение предела макроупругости и предела текучести в материале, имеющем разный размер зерен, позволяет определить значение коэффициента Холла-Петча K (sт=sо+Kd-1/2) в крупнокристаллическом и НМК-сплаве. В исходном материале K=1.5 МPаּm1/2, в НМК-сплаве после N=4 циклов РКУ-прессования – 0.35 МPаּm1/2, а в рекристаллизованном сплаве после отжига 800 °С – K=0.70 МPаּm1/2.

Испытание на горячую солевую коррозию сплава ПТ3В в исходном состоянии показывает, что глубина пораженного коррозией слоя после 500 ч испытаний при Т=250 °С составляет Lкор=600 µm (рис. 3а). Коррозия имеет межкристаллитный характер.

Аналогичные испытания НМК-сплава ПТ3В показывают, что характер процесса коррозии не изменяется. Однако глубина прокорродировавшего слоя в НМК сплаве не превышает Lкор~100±50µm (рис. 3б, в). Однозначно можно утверждать, что измельчение зерна привело к заметному снижению интенсивности коррозионного процесса.

Перейдем к качественному объяснению полученных результатов.

Повышенная прочность НМК-сплава может быть обусловлена заметным снижением размера зерна при РКУП [5; 12]. Однако величина наблюдаемого повышения прочности не может быть вычислена с помощью соотношения Холла-Петча при постоянном значении коэффициента зернограничного упрочнения K. Как было отмечено выше, значение K в исходном сплаве отличается от величины K в НМК-сплаве (что наблюдается достаточно часто [9; 12]).

Для дальнейшего анализа важно подчеркнуть, что величина K в НМК-сплаве (0.35 МPаּm1/2) близка к величине K=0.16-0.23 МPаּm1/2 наблюдаемой в чистом НМК-титане [10].

Как известно, величина K характеризует уровень сопротивления границ зерен «прохождению» через них решеточных дислокаций и существенно зависит от чистоты границ зерен. В чистых металлах величина K редко превышает 0.5 МPаּm1/2 [9], но в случае образования упрочняющих границы сегрегаций величина К заметно повышается. В рамках таких представлений высокое значение K в изучаемом сплаве в исходном состоянии может быть следствием высокой концентрации атомов алюминия на границах зерен [2]. Это может привести к «упрочнению» границы, но одновременно присутствие сегрегаций алюминия на границах зерен существенно снижает коррозионную стойкость титана [6].

При этом концентрация атомов алюминия на границах, в силу заметного (на 1.5-2 порядка) увеличения общей площади границ, становится ниже (в пределе – на 3-4 порядка). Такое перераспределение может быть причиной снижения «прочности границ», выражающегося в уменьшении коэффициента Холла-Петча. Однако, в силу более высокой чистоты таких границ, разность электродных потенциалов границ и тела зерна должна снизиться, и, следовательно, должно заметно вырасти их сопротивление коррозии. Это и является причиной повышения коррозионной стойкости НМК-сплава.

Исследование выполнено в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы (Государственное соглашение № 14.A18.21.2108 по обобщенной теме «Современные методы исследования микроструктуры и механических свойств перспективных материалов») на оборудовании Центра коллективного пользования «Диагностика структуры и свойств наноматериалов» НИУ «БелГУ».

Рецензенты:

Орлова Альбина Ивановна, д.х.н., профессор кафедры химии твердого тела ФГБОУ ВПО «Нижегородский государственный университет им. Н.И. Лобачевского» Министерства образования и науки РФ, в.н.с. НИФТИ ННГУ им. Н.И. Лобачевского, г. Нижний Новгород.

Каратаев Евгений Николаевич, д.х.н., в.н.с. НИФТИ ННГУ им. Н.И. Лобачевского, г. Нижний Новгород.