Введение

Ускорение темпов строительства и требования к качеству и долговечности возводимых конструкций во многом предопределяет присутствие на рынке современных цементов с минеральными добавками. Область применения цементов с минеральными добавками в зависимости от физико-технических свойств распространяется на строительно-монтажные, ремонтно-восстановительные, отделочные и специальные работы. Это связано как с физическим эффектом, который проявляется в том, что частицы минеральных добавок могут улучшать гранулометрический состав цемента, структуру цементного камня в растворе и бетоне, так и с реакциями активных гидравлических составляющих [3,5]. Компонентами, способными регулировать в широких пределах свойства цементных композиционных материалов, являются модифицирующие добавки и минеральные наполнители. Сегодня, когда на смену устаревшим технологиям в производстве бетонов и растворов приходят новые технологии, роль модифицирующих добавок, особенно суперпластификаторов, многократно возрастает [1, 2]. Совместному применению суперпластификаторов и минеральных наполнителей в составах самоуплотняющихся бетонов и растворных смесей отводится ключевое место [4, 6].

Методика и применяемые материалы

Исследовано влияние удельной поверхности цемента и удельной поверхности кварцевого наполнителя на формирование свойств пластифицированных и непластифицированных наполненных цементных композиций. Для исследования применялся бездобавочный портландцемент Ульяновского цементного завода следующего минералогического состава: C3S= 59 %, C2S=16%, C3A=8 %, С4АF=13 %. С целью повышения степени гидратации цемента и интенсификации процесса перемешивания наполненных цементных композиций смеси равной подвижности, соответствующие нормальной густоте цемента, приготавливали способом виброперемешивания. При испытании на встряхивающем столике типа ЛВС после 15 встряхиваний смеси растекались диаметром 160…170 мм. Пластифицированные составы приготавливали с добавлением нафталиноформальдегидного суперпластификатора С-3 в количестве 1 % от массы цемента. Прочность при сжатии непластифицированных составов и составов с добавкой С-3 через 28 суток определяли испытанием образцов размером 40х40х160 мм, заформованных по методике ГОСТ 310.4 после их твердения в воде при температуре 20±2°С.

Обсуждение

Исследовано формирование водопотребности, плотности и прочности при сжатии

цементных композиций. Результаты определения предела прочности при сжатии в возрасте 28 суток приведены в таблице 1.

Таблица 1

Предел прочности при сжатии цементных композиций с кварцевым наполнителем

|

Удельная поверхность Sуд, м2/кг |

Предел прочности при сжатии, МПа при степени наполнения Н/(Н+Ц),% |

|||

|

цемента |

наполнителя |

20 |

40 |

60 |

|

200 |

100 |

76,5 83,5 |

63,0 67,0 |

47,5 49,0 |

|

200 |

500 |

76,0 83,5 |

54,5 67,0 |

30,0 46,5 |

|

200 |

900 |

75,0 84,0 |

55,5 71,0 |

27,0 47,0 |

|

400 |

100 |

97,0 108,0 |

84,0 98,0 |

67,0 75,0 |

|

400 |

500 |

94,0 110,0 |

75,0 97,0 |

53,5 76,0 |

|

400 |

900 |

95,0 110,0 |

72,0 97,0 |

48,0 76,0 |

|

600 |

100 |

94,5 103,5 |

87,0 99,0 |

67,5 75,0 |

|

600 |

500 |

92,0 102,5 |

71,0 92,0 |

48,0 73,0 |

|

600 |

900 |

92,0 103,5 |

70,0 93,5 |

46,5 75,0 |

Примечание. В числителе приведены значения прочности непластифицированныхь составов, в знаменателе – в присутствии суперпластификатора С-3 (1 % от массы цемента)

Получена регрессионная полиномиальная модель зависимости предела прочности при сжатии непластифицированных равноподвижных цементных композиций Y1, МПа, от трех переменных: X![]() – степени наполнения цемента от 20 до 60 %, X

– степени наполнения цемента от 20 до 60 %, X![]() – удельной поверхности цемента (от 200 до 600 м2/кг), X

– удельной поверхности цемента (от 200 до 600 м2/кг), X![]() – удельной поверхности кварцевого наполнителя (от 100 до 900 м2/кг), которая при уровне значимости

– удельной поверхности кварцевого наполнителя (от 100 до 900 м2/кг), которая при уровне значимости ![]() =0,05 имеет вид:

=0,05 имеет вид:

Y1 = 74,5-19,0X![]() +9,1X

+9,1X![]() -5,8X

-5,8X![]() -0,8X

-0,8X![]() -11,6X

-11,6X![]() +3,7X

+3,7X![]() +0,6 X

+0,6 X![]() X

X![]() -4,7 X

-4,7 X![]() X

X![]() .

.

Анализ регрессионной модели (Y1) показывает, что по степени влияния на значение параметра выхода переменные факторы располагаются в следующем порядке: X![]() > X

> X![]() > X

> X![]() . С ростом степени наполнения понижается значение предела прочности при сжатии составов. Влияние удельной поверхности цемента и наполнителя наиболее существенно проявляется при их варьировании в пределах от нижнего до среднего уровня. При равной степени наполнения более высокие значения прочности соответствуют сочетанию удельной поверхности цемента Sудц = 400 м2/кг и удельной поверхности кварцевого наполнителя Sудн =100 м2/кг.

. С ростом степени наполнения понижается значение предела прочности при сжатии составов. Влияние удельной поверхности цемента и наполнителя наиболее существенно проявляется при их варьировании в пределах от нижнего до среднего уровня. При равной степени наполнения более высокие значения прочности соответствуют сочетанию удельной поверхности цемента Sудц = 400 м2/кг и удельной поверхности кварцевого наполнителя Sудн =100 м2/кг.

Введение суперпластификатора С-3 в условиях равноподвижности позволяет повысить предел прочности при сжатии во всех точках факторного пространства, но в разной степени. В итоге значения прочности составов, отличающихся дисперсностью наполнителя, сблизились настолько, что в случае применения суперпластификатора С-3 влияние удельной поверхности наполнителя X![]() при степени наполнения в пределах от 20 до 60 % признано статистически не значимым. В присутствии суперпластификатора С-3 в количестве 1 % от массы цемента регрессионная модель зависимости прочности наполненных цементных композиций от исследуемых факторов при уровне значимости

при степени наполнения в пределах от 20 до 60 % признано статистически не значимым. В присутствии суперпластификатора С-3 в количестве 1 % от массы цемента регрессионная модель зависимости прочности наполненных цементных композиций от исследуемых факторов при уровне значимости![]() =0,05 приобретает вид:

=0,05 приобретает вид:

Y2= 97,1-17,1X![]() +10,9X

+10,9X![]() - 3,6X

- 3,6X![]() -17,3X

-17,3X![]() +0,6 X

+0,6 X![]() X

X![]() .

.

Полученный результат был проанализирован с точки зрения формирования средней плотности в сухом состоянии и водопотребности равноподвижных паст. Для непластифицированных составов наибольшее значение средней плотности 2300 кг/м3 соответствовало составу на цементе с удельной поверхностью 400 м2/кг и кварцевого наполнителя с удельной поверхностью 100 м2/кг при степени наполнения 20 %. Наименьшее значение плотности 1975 кг/м3 соответствовало составу на цементе с удельной поверхностью 600 м2/кг и наполнителе с удельной поверхностью 900 м2/кг при степени наполнения 60 %. Применение суперпластификатора С-3 позволило повысить плотность этих составов до 2350 и 2100 кг/м3 соответственно. Как видно из приведенных данных, в присутствии суперпластификатора по абсолютному значению более плотными остаются составы, содержащие наполнитель с удельной поверхностью 100 м2/кг.

Водопотребность составов по отношению к наполненному цементу, то есть по показателю В/(Ц+Н), при равной степени наполнения регулируется удельной поверхностью цемента и наполнителя в широких пределах. Введение грубодисперсного наполнителя с удельной поверхностью 100 м2/кг способствует ее снижению по сравнению с чистым цементом. Если чистый цемент с удельной поверхностью 400 м2/кг имеет водопотребность 24 %, то при степени наполнения 60 % водопотребность понижается до 15 %. В случае применения наполнителя с удельной поверхностью 900 м2/кг этот состав будет проявлять более высокую водопотребность – 28 %. При степени наполнения свыше 60 % снижение водопотребности за счет введения наполнителя с меньшей удельной поверхностью замедляется, что объясняется ростом пористости исследуемых составов.

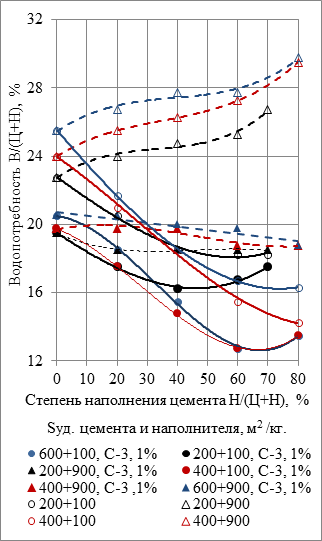

Кривые водопотребности по показателю В/(Ц+Н), %, представленные на рисунке 1,а, аппроксимируются в виде полиномиальной модели 3-го порядка. Следует отметить, что снижение прочности цементных композиций не согласуется с понижением водопотребности в исследованном диапазоне изменения степени наполнения.

а)  б)

б)

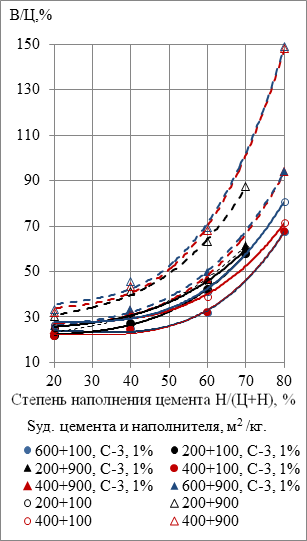

Рисунок 1. Зависимость водопотребности по показателям а) - В/(Ц+Н), %; б) - В/Ц, %, равноподвижных наполненных цементных композиций от степени наполнения кварцевым наполнителем, присутствия суперпластификатора С-3, удельной поверхности( Sуд) цемента, м2/кг и кварцевого наполнителя, м2/кг

На рисунке 1,б приведены графики водопотребности пластифицированных и непластифицированных наполненных цементных композиций по показателю В/Ц в виде семейства полиномиальных моделей 2-го порядка. Рост водопотребности всех составов по показателю В/Ц при увеличении степени наполнения и дисперсности наполнителя вполне согласуется с постепенным снижением прочности пластифицированных и непластифицированных наполненных цементных композиций. Данная зависимость логично объясняет преимущество применения грубодисперсного наполнителя более низким значением В/Ц.

В присутствии суперпластификатора С-3 разница в водопотребности паст в зависимости от дисперсности компонентов становится менее значимой. Тем не менее меньшей водопотребностью обладают композиции с грубодисперсным наполнителем. Экспериментально установлено также, что рациональная дисперсность цемента 400 м2/кг, обеспечивающая сравнительно высокие показатели прочности цементного камня, не зависит от степени наполнения, присутствия суперпластификатора С-3 и дисперсности кварцевого наполнителя.

В процессе длительного твердения в цементном камне происходят значительные изменения, связанные с гидратацией цемента и карбонизацией портландита, сопровождающиеся деформационными процессами. Исследована связь долговечности цементного камня в неагрессивной среде с дисперсностью его компонентов. Через 24 года хранения в непроточной воде в условиях лаборатории прочность при сжатии всех образцов размером 40х40х160 мм в сравнении с 28-суточной значительно возросла. Наибольшую прочность при сжатии показали образцы с удельной поверхностью клинкерной части 600 м2/кг, содержащие 20 % кварцевого наполнителя с удельной поверхностью 900 м2/кг. При этом образцы из чистоклинкерного вяжущего и из наполненного вяжущего, содержащие кварцевый наполнитель с удельной поверхностью 500…900 м2/кг, увеличив прочность при сжатии, проявили тенденцию к снижению и к полной потере прочности при изгибе. Визуальное обследование состояния образцов позволило обнаружить трещины как на поверхности, так и в объеме, возникшие под влиянием деформационных процессов. На образцах, изготовленных из цемента с удельной поверхностью 200…400 м2/кг и кварцевого наполнителя с удельной поверхностью 100 м2/кг, опасные трещины не обнаружены: через 24 года их прочность возросла как при сжатии, так и при изгибе.

Полученный результат был учтен при разработке составов самоуплотняющихся смесей, предназначенных для заделки стыков сборно-монолитного железобетонного каркаса многоэтажного здания. Эффект самоуплотнения базируется на использовании суперпластификаторов на основе поликарбоксилатного эфира в сочетании с наполнителем. В качестве модифицирующих добавок применялись две разновидности поликарбоксилатных суперпластификаторов . Glenium®51 и Glenium® SKY 505 при равных дозировках 1,5 % от массы цемента. Суперпластификаторы вводились с последней третью воды затворения. В качестве вяжущего применялся портландцемент ЦЕМI 42,5Б ОАО «Мордовцемент» с удельной поверхностью 360 м2/кг. В качестве заполнителя использовался отмытый сухой кварцевый песок с модулем крупности 1,2. Часть кварцевого песка размалывалась до удельной поверхности 100 м2/кг и использовалась в смеси как кварцевый наполнитель. Количество воды затворения подбиралось таким образом, чтобы обеспечивалась растекаемость смеси без встряхивания диаметром не менее 240 мм при испытании в конусе Хегерманна. При использовании суперпластификатора Glenium®51 самоуплотняющаяся смесь была получена при водоцементном отношении В/Ц =0,34, а при использовании Glenium® SKY 505, соответственно при В/Ц=0,36. Из самоуплотняющихся смесей заливались образцы балочки размером 40х40х160 мм, которые твердели в нормальных условиях при температуре 20±2°С и влажности воздуха 95±5 %.

Результаты испытания смесей приведены в таблице 2.

Таблица 2

Свойства самоуплотняющихся наполненных цементных композиций

|

№ п/п |

Состав сухой смеси, % |

В/Ц |

Предел прочности при сжатии, МПа в возрасте, сут |

Предел прочности при изгибе, МПа в возрасте, сут |

|||||

|

цемент |

песок |

напол- нитель |

3 |

28 |

150 |

28 |

150 |

||

|

1. Смеси с суперпластификатором Glenium®51, 1,5 % от массы цемента: |

|||||||||

|

1.1 |

50 |

37,5 |

12,5 |

0,34 |

12,9 |

48,0 |

83,0 |

7,4 |

9,9 |

|

1.2 |

50 |

34,4 |

15,6 |

0,34 |

13,5 |

54,0 |

99,0 |

7,8 |

10,4 |

|

1.3 |

50 |

31,3 |

18,7 |

0,34 |

13,0 |

40,0 |

75,0 |

7,2 |

9,2 |

|

2. Смеси с суперпластификатором Glenium® SKY 505, 1,5 % от массы цемента: |

|||||||||

|

2.1 |

50 |

37,5 |

12,5 |

0,36 |

11,1 |

33,7 |

77,0 |

6,2 |

9,0 |

|

2.2 |

50 |

34,4 |

15,6 |

0,36 |

11,1 |

33.4 |

66,4 |

6,1 |

8,0 |

|

2.3 |

50 |

31,3 |

18,7 |

0,36 |

11,1 |

33,3 |

66,2 |

5,4 |

7,4 |

Сравнительная оценка эффективности применения двух суперпластификаторов на основе поликарбоксилатного эфира показывает, что самоуплотняющаяся смесь, модифицированная добавкой Glenium® 51, обладает более низким водоцементным отношением. Рациональное соотношение компонентов получено в смеси с добавкой Glenium® 51 при содержании кварцевого наполнителя 15,6 %. Кинетику набора прочности в ранние сроки можно повысить умеренным обогревом в первые трое суток [2].

Выполнены испытания, подтвердившие высокую способность самоуплотняющейся смеси защищать арматуру от коррозии. На поверхность стальных пластинок наносился слой самоуплотняющейся смеси толщиной 3 мм. После твердения в эксикаторе над водой в течение 150 суток по составу выполнились надрезы до стального основания. При этом не отмечено признаков отслоения состава и не зафиксировано следов коррозии стали.

Самоуплотняющийся состав применен для заделки стыков железобетонных конструкций сборно-монолитного каркаса многоэтажного здания, где он показал соответствие требованиям по текучести, нерасслаиваемости и способности прокачиваться через узкие монтажные отверстия в полости стыков железобетонных конструкций. Для обеспечения требуемых темпов строительства в первые трое суток смесь в стыке подвергалась умеренному обогреву.

Выводы

1. Анализ влияния факторов, участвующих в формировании прочности цементного камня, показывает, что наиболее значимыми из них являются: рост степени гидратации цемента, выбор рациональной дисперсности наполнителя, понижение водоцементного отношения, способность к самоуплотнению.

2. На основании проведенных исследований сделан вывод о целесообразности увеличения удельной поверхности цемента до 400 м2/кг и ограничении дисперсности наполнителя в рецептуре самоуплотняющихся цементных композиций величиной 100 м2/кг.

Рецензенты:

Салихов Мухаммет Габдулхаевич, д.т.н., профессор, зав. кафедрой АД, Поволжский государственный технологический университет, г. Йошкар-Ола.

Кондращенко Валерий Иванович, д.т.н., профессор, профессор кафедры СМиТ, Московский государственный университет путей сообщения, г. Москва.