В полной мере все стороны работы буровых станков оценивает эффективность его функционирования. Этот показатель является комплексным и зависит от различных факторов. Эффективность функционирования может оцениваться с точки зрения максимальной надежности или ресурса буровых станков. При этом работа всех узлов бурового станка должна быть направлена на сохранение его работоспособного состояния. Эффективность функционирования бурового станка также может оцениваться с точки зрения его максимальной производительности. В данном случае работа всех узлов должна быть направлена на бурение максимального количества метров скважины, отнесенной к единице времени. Однако в большинстве случаев эффективность функционирования различных технологических машин включает сравнение и выбор оптимальных значений показателей надежности и производительности.

Для оценки эффективности функционирования бурового станка с точки зрения максимальной надежности необходимо рассмотреть известные группы методов оценки надежности буровых станков [1]. Одна из них основана на оценке воздействия условий эксплуатации на параметры надежности буровых станков: эмпирическое определение функций надежности буровых станков; определение динамики изменения показателей надежности буровых станков; распознавание типов отказов и мест их локализации в пределах месторождения; метод многомерного представления данных для диагностирования аварийно-опасных участков месторождения.

1. Эмпирическое определение функций надежности буровых станков. Наиболее полной информацией о случайной величине, например о времени наработки бурового станка на отказ, является ее функция распределения. Очевидно, что параметры функции распределения даже однотипных элементов бурового станка, а во многих случаях и сам характер распределения, зависят от множества факторов, таких как типоразмер элементов бурового станка и целый ряд параметров эксплуатации (физико-механические свойства горной породы, интенсивность бурения, диаметр скважины, применяемый буровой инструмент, интенсивность очистки скважины и т.п.).

Поэтому параметры надежности одного и того же бурового станка зависят от характеристик месторождения, которые, в свою очередь, изменяются во времени. Это приводит к существенным затруднениям при попытках построения теоретических моделей для описания параметров надежности, даже в тех случаях, когда имеется значительный объем производственных данных по отказам бурового станка.

В итоге вероятность безотказной работы определяется отношением числа оставшихся в эксплуатации элементов бурового станка к их общему числу в момент начала эксплуатации всего бурового станка. Заметим, что в реальном случае вышедший из строя элемент бурового станка заменяется или ремонтируется, и, таким образом, общее количество элементов бурового станка остается постоянным.

2. Определение динамики изменения показателей надежности буровых станков. Определение временной динамики изменения интенсивности отказов бурового станка происходит вследствие воздействия совокупности внешних (условия эксплуатации, сложная структура горной породы) и внутренних факторов (конструкция бурового станка, качество сборки и материала изготовления и пр.) и основывается на анализе баз данных информационно-измерительной системы, содержащей причины отказов и продолжительность эксплуатации бурового станка в межремонтные периоды.

Для сравнения степени точности расчета изменения показателей надежности эксплуатации бурового станка с точностью стандартных процедур используется экспоненциальная модель изменения функции надежности во времени.

3. Распознавание типов отказов и мест их локализации в пределах месторождения. При решении задач регулирования показателей надежности бурового станка необходимо создать формализованное описание достаточно субъективного понятия надежности объекта, зависящей от большого числа определяющих факторов, которые носят вероятностный характер. Ситуации оцениваются при этом в условиях высокой неопределенности исходной информации и носят характер распознавания образов.

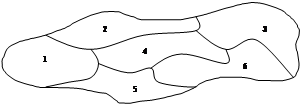

В нашем случае под образами понимается некоторое обобщение множества различных типов отказов буровых станков. Как уже отмечалось ранее, наработка на отказ бурового станка зависит от условий эксплуатации. Поэтому представляет интерес решение задачи выработки некоторого принципа, позволяющего провести кластеризацию скважин по условиям работы буровых станков (рис. 1). Зонами обозначены области, в которых преобладают те или иные виды отказов.

Рис. 1. Пример кластеризации месторождения по условиям работы буровых станков.

Условия работы буровых станков характеризуются, в первую очередь, физико-механическими свойствами горных массивов (крепость, абразивность, обводненность, трещиноватость и др.). Для различных комбинаций этих свойств характерны определенные виды отказов буровых станков. Наиболее часто при бурении взрывных скважин происходят отказы буровых долот.

Кроме того, подобное объединение скважин позволяет сформировать достаточно представительную выборку по типам отказов бурового станка, в то время как при индивидуальном учете отказов для единичной скважины объем выборки может оказаться недостаточным даже при использовании всей имеющейся базы данных автоматизированной информационно-измерительной системы, описывающей имевшие место случаи отказов оборудования.

4. Метод многомерного представления данных для диагностирования аварийно-опасных участков месторождения. Точное определение зон со сложноструктурными массивами дает дополнительный инструмент к подходу планирования ремонтных работ и позволяет корректировать график проведения планово-предупредительных ремонтов.

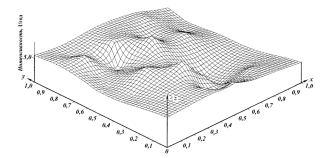

Как отмечено ранее, скважины группируются в кластеры по характерным типам отказов. Подобная локализация приоритетных типов отказов связана с воздействием внешних факторов, и можно с большим основанием предположить, что их влияние есть функция от места расположения скважины на территории месторождения, т.е. от географических координат. На рис. 2 показан пример представления изменения интенсивности отказов (по всем типам) в пределах месторождения.

Рис. 2. Пример представления изменения интенсивности отказов (по всем типам) в пределах месторождения: x, y – нормированные координаты площади месторождения; z – интенсивность отказов.

Для проверки этой гипотезы проводится корреляционный анализ между данными по аварийности буровых станков и внешними факторами различной физической природы, а также между самими этими факторами. Для этого используется стандартный коэффициент взаимной корреляции и коэффициент ранговой корреляции (Спирмена), позволяющий использовать малые объемы выборок.

Группа методов, основанных на диагностике технического состояния буровых станков по данным эксплуатации, включает следующие методы: контроль изменения технического состояния буровых станков при разработке месторождений; распознавание предаварийных состояний буровых станков на основе использования методов теории детерминированного хаоса.

1. Контроль изменения технического состояния буровых станков при разработке месторождений. Одним из подходов к решению задачи прогнозирования времени наступления отказа основных элементов бурового станка является вибродиагностика, при которой могут быть использованы как специальные, так и стандартные виброизмерительные системы [2]. Система вибродиагностики позволяет принимать и анализировать все данные различными способами и строить временные тренды вибрации, с помощью которых с высокой степенью вероятности можно судить об изменениях технического состояния машин. Вибродиагностика может применяться на различных стадиях жизненного цикла машины.

Износ сопровождается повышением уровня вибрации узлов и агрегатов. В большинстве случаев дефекты горного оборудования являются следствием нарушения технологии ремонта, и лишь небольшое число механизмов переходит в недопустимое техническое состояние только по причинам, вызванным износовыми процессами. Такое состояние вполне возможно объяснить отсутствием контроля производимых ремонтов и слабым техническим оснащением ремонтных подразделений.

Одним из достоинств акустико-вибрационных методов оценки технического состояния оборудования является простота измеряемых диагностируемых параметров, хорошая доступность к узлам и механизмам объекта. Наблюдения проводятся без остановки машины, кроме того, для более детального анализа метод позволяет широко использовать электронную и компьютерную технику. С использованием автоматизированных систем и компьютерной техники появились новые методы, включающие в себя комплексную оценку состояния оборудования, учитывающие многообразие условий эксплуатации горного оборудования и воздействующие на них факторы: режим работы, нагрузки на забой, горно-геологические условия, уровень запыленности, температура, вибрация.

2. Распознавание предаварийных состояний буровых станков на основе использования методов теории детерминированного хаоса. Анализ статистической информации о наработке на отказ элементов буровых станков показывает, что существует целый ряд примеров, когда те или иные дефекты либо не сказываются на изменении эффективности бурения скважин, либо они носят периодический или очень плавный характер. В этих условиях существующие методы диагностики неэффективны. Подобного рода задачи решаются с помощью привлечения методов теории детерминированного хаоса.

Группа методов, основанных на моделировании отказов буровых станков, включает: выбор структуры моделей, обеспечивающих прогнозирование отказов; моделирование динамических процессов функционирования буровых станков.

1. Выбор структуры моделей, обеспечивающих прогнозирование отказов. При построении детерминированных прогностических математических моделей систем разработки месторождений фрактальность временных рядов воспринимается моделью как случайная помеха или погрешность измерений. Поэтому возникает задача построения помехоустойчивых математических моделей, которые при экстраполяции в «будущее» не приводили бы к накапливающимся ошибкам.

Выбор той или иной модели, описывающей изменение показателей надежности функционирования бурового станка, является наиболее ответственным и сложным этапом прогностической процедуры. Упрощение модели приводит к уменьшению точности прогноза времени наступления отказа. Излишнее усложнение модели может привести к неустойчивости алгоритма идентификации и, как правило, лишает идентификационные модели предсказательной силы. Кроме того, необходимо учитывать, что степень сложности модели зависит не только от идентифицируемого параметра, но и от уровня погрешности проведения первичных измерений.

Таким образом, представляется актуальной многокритериальная задача выбора оптимальной степени сложности моделей, описывающих изменение показателей надежности функционирования бурового станка во времени.

Используя один или несколько классических примеров (минимум величины дисперсии адекватности, критерий Тейла и т.д.) и схему стандартного метода наименьших квадратов, можно построить искомую модель со сколь угодной степенью точности, не нарушая при этом принципа Пуанкаре (точность модели не может превосходить точности первичной информации). Однако это не решает прогностическую задачу – определение момента аварии, так как наилучшая на этапе обучения модель не всегда является и более точной экстраполяцией будущего сценария развития.

2. Моделирование динамических процессов функционирования буровых станков. Данное моделирование осуществляется с целью оптимизации параметров процесса бурения. При этом в качестве критериев можно выбрать производительность бурового станка, прибыль, скорость бурения, проходку и надежность работы долота, которые необходимо максимизировать.

Результаты исследования причин аварийности технологического оборудования горнодобывающих предприятий показывают, что буровые станки, в отличие от прочего оборудования, имеют специфичный характер изменения своих показателей надежности в процессе эксплуатации. Параметры динамических нагрузок должны оказывать влияние на ресурс буровых станков, и, следовательно, необходим постоянный контроль за их амплитудой и частотой.

Для оценки эффективности функционирования бурового станка с точки зрения максимальной производительности [3] необходимо рассмотреть режимы работы бурового станка, оснащенного шарошечным долотом, широко применяемым в горной промышленности.

При механическом способе разрушения горных пород основная доля энергии расходуется на внедрение породоразрушающих элементов вооружения в горную породу. Величина давления, создаваемого породоразрушающим инструментом на забое скважины, определяется не только величиной осевого усилия F, но и значением контактной площади Sк данного долота. При увеличении контактного давления Pк = F / Sк , линейно зависящего от осевого усилия, разрушение на забое возможно по трем следующим вариантам [4].

1. Контактное давление больше твердости породы Рк > Н. В этом случае в горной породе, находящейся под пятном контакта, возникает объемное разрушение. Возникающие частицы шлама в этом случае имеют максимальный размер. Разрушение горной породы, происходящее при выполнении приведенного условия, является наиболее эффективным.

Из условия обеспечения объёмного разрушения горной породы величина осевой нагрузки на шарошечное долото рассчитывается по формуле F = αHSк, где α = (1,33 – 1,59) – коэффициент, учитывающий реальные условия разрушения горной породы в скважине (величину дифференциального давления, температуру горных пород, состояние забоя и пр.), Sк – контактная площадь данного долота. Величина a определяется по промысловым данным.

2. Рк < Н. При такой величине контактного давления возникает усталостно-объемное разрушение горной породы. Непременным следствием установления подобного соотношения между величиной контактного давления и твердостью горной породы является возникновение разрушения при неоднократном действии породоразрушающего элемента вооружения долота на одну и ту же точку забоя. Разрушение при этом связывают с повреждаемостью породы забоя, развитием трещин в горной породе под пятном контакта при каждом ударном цикле напряжения. Вид лунки выкола такой же, какой возникает при объёмном разрушении.

Количество циклов нагружения n, необходимое для разрушения горных пород, зависит от их механических свойств горной породы: с увеличением хрупкости пород величина n меньше.

3. Рк << Н. Это условие определяет поверхностное разрушение горной породы в результате истирающего действия инструмента. Скорость бурения при выполнении этого неравенства незначительна. Размер частиц шлама мал.

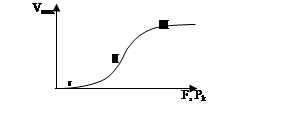

Зависимость механической скорости бурения Vмех от величины осевого усилия F (контактного давления Рк) при фиксированной скорости вращения имеет вид (рис. 3).

Рис. 3. Зависимость механической скорости бурения от осевой нагрузки (контактного давления) на долото (n = const, Q = const).

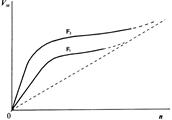

На механическую скорость бурения большое влияние оказывает скорость вращения шарошечного долота. Общий вид зависимости Vм = f(n) хорошо известен из работ В.С. Федорова (рис. 4). На кривой выделяются два линейных участка: начальный и конечный. На этих участках Vм изменяется пропорционально n, что свидетельствует о постоянстве проходки за оборот δ.

Рис. 4. Общий вид зависимости Vм = f(n) при различных осевых усилиях (F2 > F1).

Основными факторами, определяющими вид кривой Vм = f(n), являются следующие: время контакта tк зуба шарошечного долота с горной породой; число поражений забоя зубьями долота.

С увеличением частоты вращения n возрастает число поражений забоя зубьями шарошечного долота, возрастает скорость и энергия соударения [3]. Это обеспечивает рост механической скорости бурения. Но одновременно с этим увеличение n обеспечивает и снижение времени контакта tк , что снижает эффективность разрушения горных пород и, как следствие, механическую скорость. В результате действия указанных факторов при бурении возникает сложная зависимость Vм = f(n).

На участке кривой Vм = f(n), расположенном между начальным и конечным линейными участками, изменение механической скорости, происходящее при постоянной осевой нагрузке, но росте частоты вращения, характеризуется снижением темпа прироста механической скорости. При определенной частоте вращения nкр наблюдается резкое снижение темпа прироста механической скорости. Это происходит вследствие резкого уменьшения глубины внедрения зуба долота в горную породу за один оборот, снижения времени контакта зуба долота с забоем скважины. Для мрамора, например, nкр = 100 мин-1. С ростом твердости горной породы nкр возрастает.

Энергоемкость разрушения возрастает. По этой причине бурение скважины с частотой вращения n > nкр нерационально. При данном значении осевого усилия увеличение n долота с целью повышения механической скорости целесообразно лишь до тех пор, пока возрастает рейсовая скорость бурения.

Особое влияние на процесс бурения оказывает динамическое воздействие долота по горной породе забоя скважины. Исключительно за счет ударной нагрузки разрушаются горные породы при использовании долот дробящего действия. Шарошечное долото наносит удары по горной породе забоя скважины при перекатывании шарошки с зуба на зуб, за счет накопления упругой энергии в бурильной колонне и неоднородности горных пород [3]. Это обеспечивает вертикальное перемещение не только долота, но и всей бурильной колонны. По этой причине на горную породу забоя действует динамическая нагрузка Fд во время удара зуба долота по забою, а затем и статическая нагрузка Fст, обеспечивающая дальнейшее внедрение зуба в поверхность забоя. Суммарная нагрузка на забой FS = Fд + Fст , отнесенная к величине статической нагрузки, определяет коэффициент динамичности k = FS / Fст.

Коэффициент динамичности возрастает с увеличением твердости горной породы, шага зубьев и частоты вращения долота. При разбуривании мягких, средних и твердых горных пород величина коэффициента динамичности принимает следующие значения: 1,1; 1,2; 1,3 соответственно.

Эффективность разрушения горной породы на забое скважины под действием усилий Fд , Fст снижается с возрастанием пластических свойств горных пород. Разрушение горных пород на забое глубоких скважин инструментом, вызывающим дробление, обеспечивает малую величину механической скорости.

Под действием ударной нагрузки, превышающей сопротивление горной породы ударному разрушению, происходит ее дробление и образование лунки в результате выкола породы.

И в состоянии устойчивого и неустойчивого положения шарошки под торцом зуба в горной породе возникает напряженное состояние сжатия. Напряжение сжатия в породе достигнет большей величины при опоре шарошки на один зубец. Если при этом возникающие контактные давления превысят сопротивление породы вдавливанию (Pк > H), то горная порода под пятном контакта разрушится, возникнет лунка.

Перекатывание шарошки по забою с зуба на зуб не является единственной причиной появления динамической нагрузки. Так как нагружаемая горная порода забоя скважины практически всегда неоднородна и в каждый момент времени зубья долота находятся в контакте с забоем в разных сочетаниях, то все это приводит к неравномерному разрушению горной породы. При этом возникают колебания с более низкой частотой, но с большей амплитудой, чем при перекатывании шарошки с зуба на зуб.

При работе шарошечного долота различают следующие колебательные процессы, обеспечивающие динамическое воздействие на забой: высокочастотные, появление которых вызвано зубчатостью шарошек; среднечастотные, природа которых связана с изменением во времени числа взаимодействующих с поверхностью забоя скважины зубьев долота; низкочастотные, обусловленные возникновением вследствие неоднородности строения горных пород и их дефектности ухабов на забое скважины.

Для создания максимальной производительности бурового станка при различных условиях бурения без учета прочности и ресурса бурового инструмента необходимо выполнять следующие условия: усилие подачи бурового инструмента находится в прямой зависимости от твердости буримой породы; усилие подачи бурового инструмента должно обеспечивать режим объемного разрушения горной породы (Рк > Н); скорость вращения бурового инструмента находится в обратной зависимости от усилия подачи; скорость вращения бурового инструмента должна обеспечивать максимальное число поражений забоя зубьями шарошечного долота, а также максимальную скорость и энергию соударения, но обеспечивать достаточное время контакта для поддержания режима объемного разрушения горной породы; необходимо усиливать динамическое воздействие на забой шарошечного долота при перекатывании последнего, путем увеличения усилия подачи или изменения скорости вращения для увеличения энергии соударения синхронно перекатыванию шарошечного долота; необходимо усиливать динамические нагрузки при резком снижении крепости породы, при прохождении дефектов и пустот.

Сочетание высокой надежности, ресурса и производительности бурового станка требует экономической оценки и всестороннего изучения процессов. При бурении сложноструктурных массивов горных пород возникающие непрогнозируемые нагрузки на буровой инструмент и вращательно-подающий механизм значительно снижают как надежность, так и ресурс машины. При этом производительность машины зачастую остается на прежнем уровне либо снижается за счет внеплановых ремонтов. Проблему быстрого износа бурового инструмента при бурении сложноструктурных массивов предполагается решать применением адаптивного вращательно-подающего механизма [4; 5], способного своевременно реагировать на возникающие ударные нагрузки, повышая тем самым надежность системы, при этом сохраняя или повышая уровень производительности.

Проанализировав методы анализа эффективности функционирования буровых станков, можно сделать следующие выводы.

Эффективность функционирования буровых станков может оцениваться с точки зрения максимальной надежности, максимальной производительности и оптимального соотношения этих параметров. Оценка надежности позволяет увеличить ресурс бурового станка, межремонтный период и снизить затраты на ремонт и эксплуатацию. Для объективной оценки надежности необходимо исследовать условия эксплуатации, диагностировать техническое состояние и моделировать отказы буровых станков. Оценка производительности позволяет максимально эффективно использовать время работы бурового станка. Для этого необходимо эффективно регулировать режимы бурения. Повысить эффективность эксплуатации бурового станка при бурении сложноструктурных массивов горных пород позволяет адаптивный вращательно-подающий механизм, способный своевременно реагировать на непрогнозируемые ударные нагрузки.

Исследование выполнено при поддержке Министерства образования и науки Российской Федерации, соглашение 14.В37.21.0625.

Рецензенты:

Гилев Анатолий Владимирович, проф., д-р техн. наук, зав. кафедрой «Горные машины и комплексы» ФГАОУ ВПО «Сибирский федеральный университет», г. Красноярск.

Антамошкин Александр Николаевич, проф., д-р техн. наук, профессор кафедры системного анализа и исследования операций ФГБОУ ВПО «Сибирский государственный аэрокосмический университет имени академика М.Ф. Решетнева», г. Красноярск.