Введение

Основная причина столь бурного развития полимерных композиционных материалов (ПКМ) – это то, что традиционные «чистые» полимеры в значительной степени исчерпали свои возможности, а научно-технический прогресс требует материалы с новыми свойствами.

Существует ряд преимуществ ПКМ над традиционными видами материалов (металлов, керамики, дерева и т.п.) [5]:

1) уникальное сочетание свойств, нехарактерное для других материалов (прочностных, деформационных, ударных, упругостных, температурных, реологических, адгезионных, электрических, фрикционных, теплопроводных и других);

2) возможность управления свойствами ПКМ путем простого изменения состава и условий получения;

3) сохранение основных достоинств полимеров:

- сравнительная легкость переработки;

- низкая плотность.

Главное из преимуществ ПКМ по сравнению с традиционными материалами – это уникальное сочетание свойств. Как правило, композиционные материалы не являются “чемпионами” по отдельно взятому свойству. Но по сочетанию определенных свойств им нет равных.

Известно, что стойкость полимера зависит от его химической природы. Ароматические структуры, благодаря резонансному характеру их свойств, способствуют повышению стойкости полимеров. Поэтому полистирол является одним из наиболее стойких в радиационном поле полимеров [3], однако низкая термостойкость не позволяет его широкое использование. Поэтому введение кремнийорганического наполнителя должно увеличить термо- и атмосферостойкость композиционных материалов на их основе. Этой проблематике посвящена данная работа.

Цель исследования

Изучить возможность создания высоконаполненных полимерных композитов на основе полистирольной матрицы и кремнийорганического наполнителя. Рассмотреть зависимость физико-механических и поверхностных свойств полученных композитов от содержания наполнителя. Определить оптимальный состав материала, обладающий наилучшими функциональными характеристиками.

Материал и методы исследования

Для создания полимерных композитов в качестве матрицы был использован ударопрочный полистирол (УПС) марки УПС-0803Э по [2]. Исследовали композиты УПС с различной концентрацией высокодисперсного органо-силоксанового наполнителя, синтезированного по методике, описанной в [4].

Для создания композитов использован поэтапный способ синтеза материала: диспергация полимерной матрицы (УПС) в органическом растворителе, введение порошкообразного наполнителя, десольватация с последующим твердофазным компактированием при высоком удельном давлении 200 МПа.

Плотность полученных композитов измеряли методом гидростатического взвешивания. Модуль продольной упругости рассчитывали исходя из скорости прохождения ультразвуковых волн через композит, измеренных на ультразвуковом дефектоскопе «Пеленг- 115». Микротвердость образцов, по Викерсу, определяли с использованием оборудования ПМТ-3 по стандартной методике. Прикладываемая нагрузка P составляла от 100 до 200 г. Число микротвердости по Викерсу HV подсчитывали как отношение нагрузки Р к площади поверхности пирамидального отпечатка:

HV=1,858∙Р/d2, (1)

где – среднеарифметическое значение для обеих диагоналей, получаемых на поверхности материала после прикладываемой нагрузки P.

Микроструктуру поверхности полимерных композитов определяли с использованием электронного растрового микроскопа QUANTA 200 3D, позволяющего исследовать микрорельеф, определять локально химический состав, распределение отдельных элементов по изучаемому участку, а также получать снимки с большой глубиной резкости шероховатых поверхностей со сложной топологией.

Результаты исследования и их обсуждение

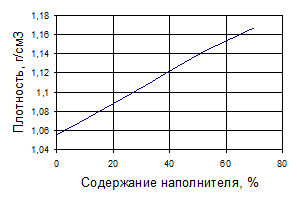

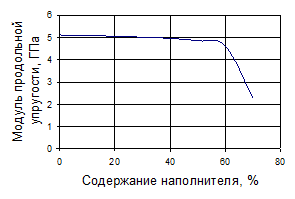

На рис. 1а представлены результаты измерения плотности разработанных композитов от содержания наполнителя. По представленному графику видно, что плотность композита увеличивается по линейной зависимости с увеличением вводимого наполнителя. Максимальное содержание наполнителя составило 70 % – максимально возможное наполнение для используемой матрицы. На рисунке 1б показана зависимость модуля продольной упругости от вводимого наполнителя. При содержании наполнителя от 0 до 60 % модуль упругости практически неизменен, а при большем введении наполнителя резко снижается. Уже при введении 70 % он снизился в 2 раза по сравнению с той же характеристикой, но при 60 %. Т.о. можно сделать вывод, что максимальное содержание наполнителя в композите составляет 60 %.

а) б)

б)

Исследование микротвердости композитов (табл. 1) показывает незначительное уменьшение показателя при введении наполнителя. Однако в связи с большой погрешностью данных измерений (до 20 %), можно предположить, что при введении наполнителя микротвердость практически не меняется в связи с тем, что изменение исследуемой характеристики укладывается в доверительный интервал арифметической погрешности.

Таблица 1. Микротвердость, по Викерсу, разработанных композитов

|

|

Содержание наполнителя в композите |

|||

|

0 |

30 |

50 |

70 |

|

|

Микротвердость, НV |

19 |

17-18 |

17-18 |

14 |

а)  б)

б)

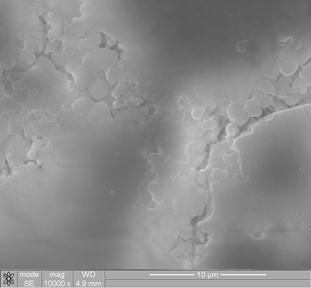

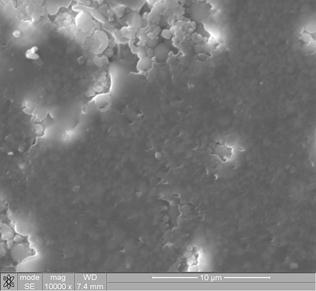

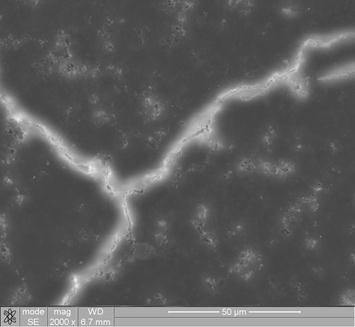

Рис 2. Морфология полимерного композита: а – с 30 % содержанием и б – 60 % содержанием наполнителя

Из анализа полученных микроструктур наблюдается несущественное изменение структуры поверхности композитов при различном содержании наполнителя – структура материала остается однородной, без дефектов и расслоений. Однако, анализируя морфологию поверхности композита с 30 % содержанием, можно сказать, что поверхность более гладкая и в некоторых местах практически отсутствуют признаки двухкомпонентной системы.

Далее исследовался кратковременный температурный диапазон эксплуатации наиболее оптимального состава композита. Для исследования влияния криогенных температур использовалась специализированная установка для технологических и специальных испытаний образцов из полимеркомпозитов с использование жидкого азота, как охлаждающего агента.

Образец из чистого полистирола через 10 минут после криогенной обработки при температуре -170 °С полностью разрушается (температура эксплуатации полистирола до - 40 ºС [1]. Введение предлагаемого наполнителя (60 %) резко понижает температуру эксплуатации композита (до -170 ºС), с повреждением лишь поверхностного слоя на глубину до 10 мкм. Анализируя морфологию поверхности композита после обработки при температуре -170 °С (рис. 3), можно заметить крупные трещины, образовавшиеся на поверхности. Толщина трещины составляет 1–2 мкм, а глубина трещины до 10 мкм (по данным зондовой микроскопии). Предположительно, трещины возникают при высоком перепаде температур с -170 °С до +20 °С при извлечении из камеры, а внутренние слои композита остаются неизменными. Дальнейшие исследования будут направлены на доказательство этой теории.

Рис. 3. Микроструктура полимерного композита после обработки в криогенной температуре

При введении наполнителя также увеличивается верхний предел эксплуатации материала. Если для чистого полистирола максимальный предел температуры составляет 100 °С, то введение наполнителя повышает эту температуру до 160 °С.

Заключение

В работе представлены данные по плотности, модулю упругости, микроструктуре поверхности и микротвердости, по Викерсу, разработанных композитов с различным содержанием наполнителя. Определен оптимальный состав материала, обладающий наилучшими функциональными характеристиками, который содержит 60 % наполнителя в композите. Введение предлагаемого наполнителя (60 %) резко понижает температуру эксплуатации композита (до -170 ºС), с повреждением лишь поверхностного слоя на глубину до 10 мкм. При введении наполнителя также увеличивается верхний предел эксплуатации материала. Если для чистого полистирола максимальный предел температуры составляет 100 °С, то введение наполнителя повышает эту температуру до 160 °С. Дальнейшие исследования композитов будут направлены на изучение влияния факторов околоземного космического пространства на изменение их первоначальных свойств.

Исследование выполнено при поддержке Министерства образования и науки Российской Федерации, соглашение 14.132.21.1577 и программы стратегического развития БГТУ им. В. Г. Шухова на 2012–2016 годы (№ 2011-ПР-146), договор Б2/12.

Рецензенты:

Савотченко Сергей Евгеньевич, д.ф-м.н., профессор, заведующий кафедрой информационных технологий «Белгородского института повышения квалификации и профессиональной переподготовки специалистов», г. Белгород.

Красильников Владимир Владимирович, д.ф-м.н., профессор кафедры материаловедения и нанотехнологий НИУ «Белгородского государственного университета», г. Белгород.