1. Введение

Сплавы на основе никелида титана относятся к особому классу функциональных материалов, эффекты памяти формы (ЭПФ) в которых обусловлены термоупругими мартенситными превращениями, и широко используются в технике и медицине [2]. Исследования показали, что перспективным способом для повышения служебных свойств многих материалов, включая и сплавы на основе TiNi, является формирование в них методами интенсивной пластической деформации (ИПД) наноструктурных и ультрамелкозернистых состояний [3-4]. На сегодняшний день наиболее популярны два метода ИПД [7–9]. Этими методами являются интенсивная пластическая деформация кручением (ИПДК) и равноканальное угловое прессование (РКУП). Однако, метод РКУП не позволяет достичь предельного измельчения структуры (размер зерен после РКУП сплава TiNi составил 230 - 300 нм[4]) и сформировать однородные НК состояния в сплавах TiNi. Наибольшего измельчения структуры вплоть до ее аморфизации в сплавах TiNi можно достичь методом ИПДК [3]. Ранее, использованные в [3] традиционные режимы ИПДК позволяли получать лишь небольшие дисковые образцы диаметром от 5 до 10 мм и толщиной не более 0,3 - 0,4 мм, что затрудняло проведение всесторонних исследований механических свойств. В настоящей работе для наноструктурирования TiNi был применен усовершенствованный метод ИПДК, позволяющий получать образцы большего размера (диаметр до 20 мм, толщину до 1 мм) [5,6]. Данные размеры образцов позволяют выполнить комплексные исследования механических свойств с использованием специального оборудования. В статье представлены результаты изучения механического поведения НК сплава Ti49,4Ni50,6 при различных температурах и скоростях деформации.

2. Материал и методики исследования

Исходным материалом служил сплав Ti49,4Ni50,6, производства компании Intrinsic Devices Inc. (США). Критические температуры начала и конца прямого и обратного мартенситного превращения В2«В19' данного сплава после стандартной обработки - гомогенизации при 800°С и закалки составляют Mн = 11°C, Aк = 42°C. При комнатной температуре закаленный сплав имеет структуру В2-аустенита c размером зерен, варьирующимся в пределах 30-60 мкм. В структуре также обнаруживается небольшое (0,50±0,08 масс.%) количество глобулярных дисперсных частиц Ti4Ni2Ox [2]. Методом ИПДК были получены аморфизированные образцы сплава TiNi, а контролируемыми после ИПДК отжигами (в диапазоне температур 400 – 550°С) были сформированы однородные НК состояния. Как было сказано выше, ИПДК проводилось на установке, позволяющей получать образцы диаметром 20 мм и толщиной до 1 мм в условиях квазигидростатического давления до 6 ГПа и количества оборотов n = 5 [5,6]. Микроструктурные исследования образцов после деформации проводили на просвечивающем электронном микроскопе JEM – 2100 (JEOL) с ускоряющим напряжением 200 кВ и рентгеновском дифрактометре Pan Analytical X’Pert (Philips). Механические испытания на растяжение проводили на специализированной машине, разработанной в УГАТУ, на плоских образцах с рабочим сечением 0,25×1,0 мм и расчетной базой 3 мм при температурах от 25 до 500°С. Скорость деформации варьировали от 10-4 до 10-3 с-1.

3. Результаты и обсуждение

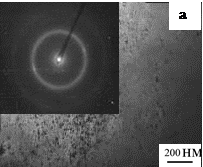

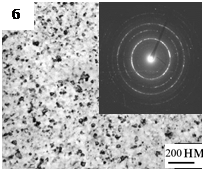

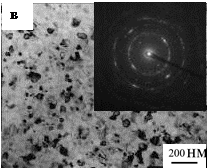

В ходе ПЭМ исследования было выявлено, что в исходном прутке после закалки наблюдается аустенитная B2 структура (тип CsCl) с размером зерна около 50 мкм. ПЭМ исследования показали, что в сплаве после ИПДК обработки n = 5 оборотов формируется аморфно - нанокристаллическая структура со значительной долей аморфной фазы (рис. 1а) [5,6]. Реже встречающиеся полосы областей с повышенной долей кристаллической составляющей. Однородные нанокристаллические состояния с разным размером зерен в ИПДК сплаве TiNi были получены за счет контролируемого отжига при 400º C и более высоких температурах. Согласно ПЭМ исследованиям отжиг при 400ºС (5 мин) не влияет на полную кристаллизацию аморфной фазы (рис. 1б). Однако, после отжига при 400ºC (20 и 60 минут) произошла полная нанокристаллизация, и средний размер зерна составил приблизительно 20 нм (рис. 1в). Последующее повышение температуры отжига приводит к росту зерна. В результате отжига при 500°С в течение 20 мин образуется однородная наноструктура с размером зерна приблизительно 50 нм. При температуре отжига 550°С (1 час) наблюдается более интенсивный рост зерна и формирование структуры со средним размером зерна примерно 300 нм. Таким образом, ИПДК обработка в сочетании с отжигом при различных температурах позволила получить наноструктурные образцы сплава TiNi с различным размером зерен. Недавние рентгеноструктурные исследования показали [5], что аморфное гало, наблюдаемое после ИПДК обработки, полностью исчезло после отжига при 400ºC в течение 1 часа.

Рис. 1. Микроструктура сплава Ti49,4 Ni50,6: а) после ИПДК (P= 6 ГПа) n= 5; б) отжига 400°С 20 мин.; в) отжига 500ºC 20 мин.

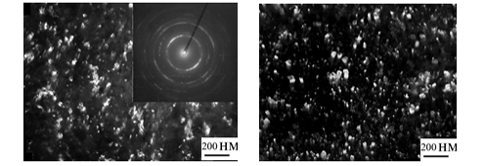

Значительно расширенные (110 и 200) пики B2-фазового TiNi послужили причиной образования нанокристаллической микроструктуры. При помощи анализа рентгеновского профиля был определен размер кристаллита и значения микродеформации 31 ± 6 нм и 1,8 ± 0,4%, соответственно [5]. Данные рентгеновского исследования размера зерна после ИПДК и отжига при 400ºC (1 час) хорошо согласовываются с результатами данных ПЭМ. Наличие (100) пика от сверхрешетки показывает, что в отожженной структуре был получен дальний порядок. Параметры дальнего порядка составили 0,92 и 0,87 для исходной крупнозернистой и нанокристаллической структур TiNi сплава, соответственно [5]. Это свидетельствует о том, что высокий уровень порядка, может быть, достигнут для различных размеров зерен, даже в НК диапазоне. Известно, что благодаря неоднородности деформации кручением образцы, полученные методом ИПДК, имеют неоднородную микроструктуру вдоль радиуса [7]. Однако, согласно данным ПЭМ, в краевой части образца (R) и на половине радиуса 0,5R значительная разница в структуре образов после ИПДК (n = 5) и отжига при 400ºC 1 час не наблюдалась (рис. 2).

Рис. 2. Темнопольные ПЭМ - изображения микроструктур сплава Ti49,4Ni50,6 после ИПДК (n=5) и отжига 400°С 1 час, увеличение х50000: а) половина радиуса 0,5R; б) краевая часть R.

В работах [6,8] проводились измерения микротвердости вдоль диаметра и по толщине ИПДК (n = 5 оборотов) образца (~ 0,75 мм). На основе измерений Нv и данных ПЭМ (рис. 2) было показано, что область от R до 0,5R ИПДК- образцов (n=5) измельчена более однородно. Данная область составляет приблизительно 80% площади и объема образца.

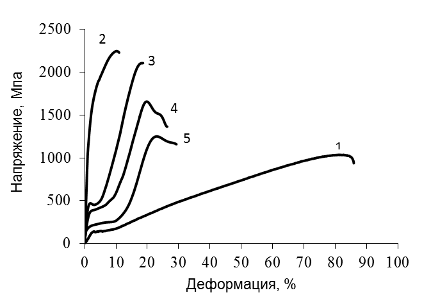

Исследования показали, что сразу после ИПДК обработки предел прочности образцов существенно увеличился по сравнению с закаленным состоянием (предел прочности после закалки 1040 МПа) и составил 2200 МПа, в то время как их пластичность упала до 7% (рис. 3, кривые 1 и 2). На кривой текучести, соответствующей ИПДК n=5 оборотов, отсутствует площадка фазовой текучести, которая указывает на отсутствие мартенситного превращения вызванного деформацией в аморфизированном сплаве TiNi. В то же время после отжига при 400ºC и более высоких температурах на кривых напряжения-деформации отчетливо видны области фазовой текучести (рис. 3, кривые 3 - 5), связанные с мартенситным превращением в НК зернах вызванным деформацией В2→В19´ (MП).

Напряжение мартенситного превращения (sм) в нанокристаллическом сплаве с размером зерна 20 нм составляет примерно 450 MПа (рис. 3, кривая 3), это в три раза больше, чем значения sм в исходном крупнозернистом состоянии (sм » 160 MПа) (рис. 3, кривая 1). Следовательно, значение sм увеличивается с уменьшением размера зерен. Интересно отметить, что охлаждение до низких температур не обеспечивает для мартенситного превращения B2 → B19’ необходимую движущую силу, поэтому процесс мартенситного превращения блокируется в сплаве TiNi с размером зерна менее 40 нм [9].

Рис .3. Условные кривые «σ - ε» сплава Ti49,4Ni50,6 (растяжение при комнатной температуре): 1) Закалка; 2) ИПДК n = 5; 3) ИПДК n = 5, отжиг при 400°С, 20 мин; 5) ИПДК n = 5, отжиг 450°C, 20 мин.; 6) ИПДК n = 5, отжиг 500°C, 1 час [6].

Однако, испытания на растяжение показывают, что мартенситное превращение вызванное деформацией может протекать в TiNi сплаве с размером зерна 20 нм. В зависимости от режима отжига удлинение в области площадки фазовой текучести на кривой «напряжения-деформации» составляет примерно 5% и более (рис. 3, кривые 3–5). Рентгеноструктурный анализ показывает, что после ИПДК, отжига и растяжения до разрушения при комнатной температуре B19’ фаза мартенситного превращения вызванного деформацией B2 → B19’ сохранилась [5].

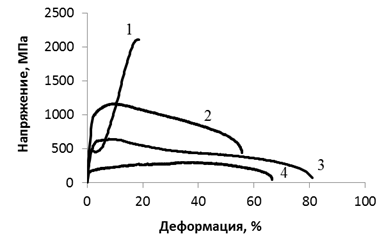

Нанокристаллический сплав Ti49,4Ni50,6 с размером зерен 20 нм был исследован при различных температурах и скоростях деформации (рис. 4). При повышенных температурах (400 - 500ºC) механические свойства НК сплава сильно изменились. Во – первых, необходимо отметить, что при растяжении отсутствует плато напряжения, которое связано с мартенситным превращением вызванным деформацией (сравните кривые 1 и 2 на рис.4). Во – вторых, во время растяжения при температуре 400ºC и скорости деформации 10-3 с-1 в сплаве сохраняется высокий предел прочности (σв = 1100 МПа), который выше значения предела прочности этого материала в исходном крупнозернистом состоянии при комнатной температуре (рис.3, кривая 1). Удлинение при этом составило более 50% (рис.4, кривая 2). При повышении температуры деформации до 500ºC при скорости деформации 10-3 с-1, происходит значительное снижение предела текучести, а пластичность увеличивается (рис. 4, кривая 3). При таких температурах отмечается очень сильная зависимость предела текучести от скорости деформации (сравните кривые 3 и 4 на рис. 4), что обычно характерно для так называемой сверхпластичной деформации [9].

Рис. 4. Условные кривые «σ - ε» при растяжении НК сплава Ti49,4Ni50,6 при температурах и скоростях испытаний: 20°С (1), 400°С (2), 500°С ε = 10-3 (3), 500°С ε = 10-4 (4) [5].

Как известно, скоростная чувствительность предела текучести обычно увеличивается при активации процессов зернограничного проскальзывания (ЗГП). Таким образом, очевидно, что ЗГП может считается одним из основных деформационных механизмов НК сплава TiNi. Такой вывод был сделан на основе результатов ПЭМ исследований [3], согласно которым форма и размер зерен после деформации остается близким к размерам зерен в состоянии до деформации.

4. Выводы

1. В результате ИПДК и формирования аморфно-нанокристаллической структуры в сплавах TiNi предел прочности σв увеличивается вдвое и составил 2000 МПа. После отжига и формирования зерна размером около 20 нм прочность ИПДК - образцов не снижается, и появляется способность к мартенситному превращению, что позволяет ожидать от такого состояния повышенных значений реактивного напряжения. Последующее увеличение размеров зерен приводит к закономерному снижению прочности и росту пластичности.

2. В НК сплаве TiNi с размером зерен 20 нм происходит деформационно-индуцированное МП B2 → B19’ и появляется площадка фазовой текучести при σм = 450 МПа. При снижении размеров зерен менее 20 нм и достижении аморфизированного состояния деформационно – индуцированное мартенситное превращение блокируется.

3. В процессе растяжения при повышенных температурах (400 - 500°С) сплав TiNi в НК состоянии проявляет скоростную чувствительность. Природа скоростной чувствительности в НК TiNi с размером зерен 20 нм может быть связана с активизацией процессов зернограничного проскальзывания

Исследование выполнено в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы (Государственное соглашение № 14.A18.21.2108 по обобщенной теме «Современные методы исследования микроструктуры и механических свойств перспективных материалов») на оборудовании Центра коллективного пользования «Диагностика структуры и свойств наноматериалов» НИУ «БелГУ».

Рецензенты:

Кайбышев Рустам Оскарович, д.ф.-м.н., профессор кафедры «Материаловедения и нанотехнологий» ФГАО ВПО «Белгородский государственный национальный исследовательский университет», руководитель лаборатории механических свойств наноструктурных и жаропрочных материалов ФГАО ВПО «Белгородский государственный национальный исследовательский университет», г.Белгород.

Иванов Олег Николаевич, д.ф.-м.н., директор Центра коллективного пользования «Диагностика структуры и свойств наноматериалов» ФГАО ВПО «Белгородский государственный национальный исследовательский университет», г.Белгород.