1. Введение

Одной из важнейших задач, успешное решение которой во многом будет способствовать дальнейшему прогрессу в области водородной энергетики, является технически и экономически эффективное хранение и транспортировка водорода. Среди гидридообразующих сплавов, применяемых в качестве материалов для обратимого хранения

водорода, особого внимания заслуживает интерметаллическое соединение TiFe, сочетающее высокую водородсорбционную ёмкость (до 1,8 масс.%) и относительно низкую стоимость [11].

Интерметаллическое соединение TiFe способно накапливать и выделять водород при комнатной температуре и небольших давлениях 5–10 атмосфер [7, 9, 11]. Но из-за сильной восприимчивости к окислению на воздухе и отравлению поверхности сплава примесями в водороде ему требуется сложная процедура активации (многократное циклическое вакуумирование при температуре 400–450 ºС с последующей выдержкой в атмосфере водорода при давлении до 3–5 МПа) [11]. Данная процедура активации обеспечивает достижение максимальной абсорбции и десорбции водорода. Из-за этого существенного недостатка практическое использование TiFe в качестве сплава накопителя водорода проблематично. Большое значение для сплавов накопителей водорода имеет простота активации взаимодействия с водородом и температурный диапазон, в котором сплавы могут применяться.

Таким образом, основными недостатками интерметаллического соединения (ИМС) TiFe являются: сложная процедура активации взаимодействия с водородом и высокая чувствительность к газовым примесям [5, 1]. В этой связи покрытие ИМС TiFe барьерными полимерами (препятствующими окислению поверхности металла) смогло бы помочь в преодолении вышеуказанных недостатков.

В настоящей работе исследовано нанесение барьерного полимерного покрытия на порошок интерметаллического соединения TiFe методом механической активации в высокоэнергетическом планетарном активаторе.

2. Материал и методика эксперимента

В работе использовался порошок интерметаллического соединения TiFe (размер частиц 10–15 мкм), полученный из индивидуальных компонентов карбонильного железа (чистота 99.5 %, размер частиц 5–10 мкм) и иодидного титана (99.4 %, 50–100 мкм). Содержание титана к железу в атомном соотношении составляло Ti/Fe = 1/1. В качестве защитного полимера использованы: порошок политетрафторэтилена (ПТФЭ) и порошок полиметилметакрилата (ПММА) (размер частиц 180–250 мкм).

Процесс механической активации проводили в высокоэнергетическом шаровом планетарном активаторе типа АГО-2С. Обработку смеси порошков осуществляли в атмосфере аргона под давлением 0,3–0,5 МПа при скорости вращения водила 840 об/мин. Длительность механической активации составляла 1,5 мин. В качестве механо-реакторов использовали металлические барабаны из стали 40Х13, в качестве размольных тел – металлические шары диаметром 4 мм из стали ШХ15. Отношение масс, закладываемых в барабан шаров и порошка, составляло 10:1. Отношение масс порошка TiFe и полимера составляло 10:2.

Анализ фазового и структурного состояния исследуемых материалов на различных стадиях их обработки проводили на дифрактометре типа «ДРОН» с использованием CuKα излучения. Точность определения параметров кристаллической решетки составляла ±0.0001 нм, погрешность определения фазового состава 1–5 отн. %.

Размер кристаллитов в частицах порошков определяли методом аппроксимации по уширению дифракционных линий. В качестве аппроксимирующей функции использовали функцию Коши. Погрешность определения размеров кристаллитов составляла ±5нм.

Прямые наблюдения микроструктуры проводили методом сканирующей электронной микроскопии на растровом электронном микроскопе JSM 6610 высокого разрешения, фирмы JEOL с ускоряющим напряжением 20 кВ и 5 кВ.

Термический анализ приготовленных сплавов был проведён на дифференциальном сканирующем калориметре (ДСК) NETZSCH DSC 204 F1 Phoenix. Нагрев проводили с продувкой аргоном со скоростью нагрева 10 град/мин до температуры 450 °С, масса навески около 10 мг.

Определение размера частиц, полученных металлополимерных порошков, проводили методом гранулометрии на лазерном анализаторе размеров частиц Fritsch Analysette-22 Nanotech.

Тесты на окисление проводились методом термогравиметрического анализа при помощи системы для термогравиметрического анализа TA Instruments Q600. При испытаниях в качестве тестового газа использовался поток воздуха 100 мл/мин. Скорость нагрева составляла 10 °С/мин. Максимальная температура нагрева для образцов составляла 300 °С и 270 °С для образцов с ПТФЭ и ПММА соответственно, выдержка при максимальной температуре составляла 60 мин.

3. Результаты исследования и их обсуждение

Бинарное интерметаллическое соединение (ИМС) TiFe, полученное в проделанной ранее работе [3] с использованием технологии механохимического синтеза (МХС) по отработанному режиму (МХС-120 мин, скорость обработки 840 об/мин), имеет кристаллическую структуру CsCl с параметрами элементарной ячейки a=0,2969 нм., что соответствует литературным данным [11, 5]. Особенностью полученного соединения является его наноструктурированное состояние: согласно результатам рентгеновского дифракционного анализа размер блоков кристаллитов (ОКР – областей когерентного рассеяния) механосинтезированной фазы TiFe соответствует 8–10 нм. Предполагается, что в ходе механоактивационной обработки порошка интерметаллического соединения TiFe в реакторе проходят постоянные соударения частиц порошка со стенками барабана и мелющими телами, в результате, под действием колоссальных напряжений происходит образование чистой не окисленной поверхности. Механоактивационная обработка осуществляется в атмосфере аргона, что защищает очищенную активированную поверхность от окисления.

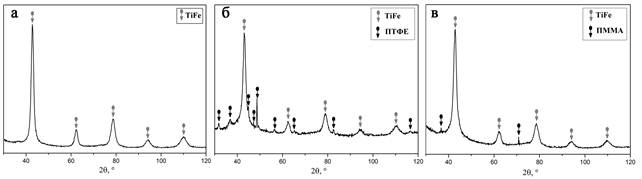

На рисунке 1а представлены дифрактограммы порошка интерметаллического соединения TiFe, полученного МХС. Размер частиц порошка ИМС TiFe соответствует 10–15 мкм, согласно данным гранулометрии.

Рисунок 1. Дифрактограммы порошков: сплава TiFe полученного МХС (а); TiFe покрытого ПТФЭ (б); TiFe покрытого ПММА (в)

После образования интерметаллической фазы TiFe (завершения процесса механохимического синтеза) барабаны открывались в атмосфере аргона, для того чтобы избежать окисления порошка. Затем в один барабан, к полученному интерметаллическому соединению TiFe, добавлялось два грамма политетрафторэтилена (ПТФЭ) на десять грамм порошка TiFe, а в другой барабан добавлялось два грамма полиметилметакрилата (ПММА) на 10 грамм порошка TiFe. Плотно закрытые барабаны вынимались из аргонового бокса и через специальные крышки со штуцером в них подавалось избыточное давление аргона (3–5 атмосфер). Данная методика создания избыточного давления инертного газа в барабане позволяет не только защитить активную поверхность TiFe от окисления, но и также препятствует попаданию влаги и воздуха в барабаны в ходе механоактивационной обработки. Дифрактограммы металлополимерного порошка TiFe, покрытого ПТФЭ (TiFe/ПТФЭ), и металлополимерного порошка TiFe, покрытого ПММА (TiFe/ПММА), представлены на рисунке 1б и рисунке 1в соответственно.

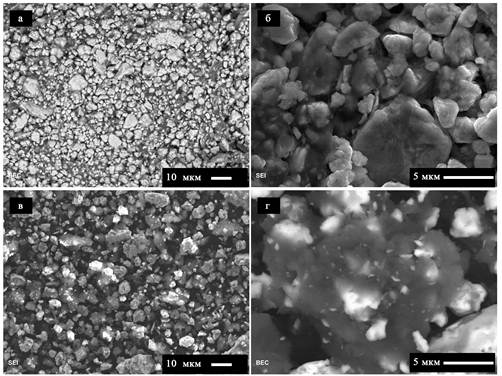

По данным проведенной гранулометрии, размер частиц, полученных металлополимерных порошков, составил 8–12 мкм для TiFe/ПММА и 8–15 мкм для TiFe/ПТФЭ. Микрофотографии металлополимерных порошков приведены на рисунке 2, откуда видно, что в процессе механообработки достигается равномерное покрытие полимером частиц интерметаллического соединения TiFe.

Рисунок 2. Фотографии частиц интерметаллического соединения TiFe с нанесенным на него полимером: ПТФЕ (a) и (б); ПММА (в) и (г)

4. Термический анализ

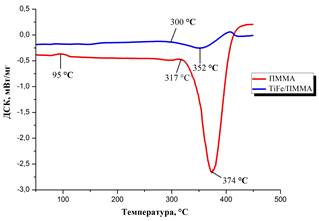

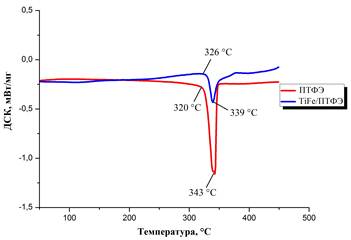

Для выяснения термической устойчивости полимерного покрытия был проведен термический анализ полученных образцов. С этой целью в калориметре проводили нагрев как чистого полимера, так и интерметаллического соединения TiFe с полимерным покрытием. Результаты исследований представлены на рисунках 3 и 4.

Для чистого ПММА на кривой нагрева (рисунок 3) можно видеть «ступеньку» (смещение базовой линии), связанную с температурой стеклования ПММА в районе 95 °С, что согласуется с литературными данными [6]. Также виден скачок эндотермы в температурном интервале 317–450 °С с максимумом при 374,4 °С, что связано с прохождением окислительного и деградационного процессов в полимере [10].

Рисунок 3. ДСК кривые нагрева образцов чистого полиметилметакрилата (ПММА) и металлополимерного порошка TiFe, покрытого ПMMА

Для смеси TiFe/ПMMA температура стеклования на ДСК кривой не проявляется и интенсивность эффекта от деградационного процесса ПММА уменьшается, что связано с малой концентрацией ПММА в смеси TiFe/ПMMA. Также видно смещение начала температуры деградации ПММА в интервал более низких температур (интервал 300–400 °С с максимумом при 352 °С), что может быть связано с влиянием механической обработки на ПММА в процессе перемешивания полимера с порошком TiFe в планетарной мельнице.

На кривой нагрева чистого ПТФЭ (рисунок 4) наблюдается эндотермический эффект в температурном интервале 320–350 °С с пиком при 342,7 °С, обусловленный плавлением полимера [2]. Для смеси TiFe/ПТФЭ интенсивность эндотермического пика плавления ПТФЭ значительно уменьшается по той же причине, что и в случае ПММА/TiFe (малая концентрация полимера). Также нужно отметить отсутствие каких-либо деградационных и других явлений ПТФЭ в температурном интервале 25–300 °С.

Рисунок 4. ДСК кривые нагрева образцов чистого ПТФЭ и металлополимерного порошка TiFe, покрытого ПТФЭ

Из ДСК анализа можно заключить, что металлополимерные порошки смогут выдержать процедуру активации, описанную в работах [3, 4, 12] (однократный нагрев до 300 °С в атмосфере водорода) для наноструктурированных сплавов на основе интерметаллического соединения TiFe.

5. Тесты на окисление

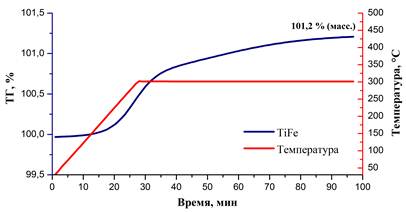

Результаты термогравиметрического (ТГ) анализа порошка интерметаллического соединения TiFe, чистых полимеров ПММА, ПТФЭ и смесей TiFe/ПТФЭ; TiFe/ПММА представлены на рисунке 5, 6, 7.

Рисунок 5. ТГ-кривая интерметаллического соединения TiFe (атмосфера: воздух)

Можно видеть, что масса образца TiFe при нагреве выше 175 °С начинает заметно расти и продолжает увеличиваться при часовой выдержке при температуре 300 °С (см. рисунок 5), суммарно на 1,2 масс %, что объясняется прохождением процесса окисления.

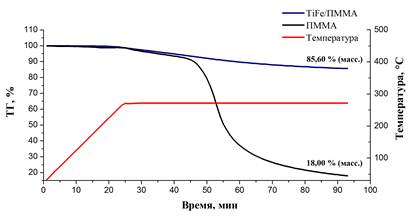

ТГ-кривые чистого порошка ПММА и металлополимерного порошка TiFe/ПММА в координатных зависимостях «масса – температура – время» с выдержкой 60 минут при температуре 270 °С представлены на рисунке 6.

Рисунок 6. ТГ-кривые: чистого порошка ПММА; металлополимерного порошка TiFe/ПММА

Можно видеть, что после 20 минут выдержки при 270 °С начинается сильное падение массы ПММА, которое к 60 минутам выдержки составило около 80 % (масс.) от исходной. Наблюдаемое падение массы связано с термоокислительной деструкцией ПММА, тогда как по данным ДСК (см. рисунок 3) начало пика деградации полимера в атмосфере аргона начинается только в районе 300 °С. Похожее поведение ПММА наблюдалось в работе [8], где изучали деградационные процессы в различных атмосферах. Металлополимерный порошок TiFe/ПММА деградирует на 15 % (масс.) при 270 °С в течение 60 минут выдержки данное количество потерянной массы практически соответствует количеству полимера в порошке TiFe/ПММА. В то же время уменьшение массы образца TiFe/ПММА свидетельствует об отсутствии окисления. Таким образом, ПММА возможно использовать в качестве защитного покрытия на ИМС TiFe при небольших температурах.

ТГ-кривые смесей чистого порошка ПТФЭ и металлополимерного порошка TiFe/ПТФЭ в координатных зависимостях «масса – температура – время» с выдержкой при температуре 300 °С представлены на рисунке 7.

Рисунок 7. ТГ-кривые: чистого порошка ПТФЭ и металлополимерного порошка TiFe/ПТФЭ

Из приведенных кривых можно видеть, что при нагреве и последующей выдержке при 300 °С наблюдается незначительное уменьшение массы. Это может свидетельствовать о том, что процессы окисления не происходят. Небольшая потеря массы 0,5–0,3 % (масс.) может быть связана с испарениями влаги. Результаты термического и гравиметрического анализа, полученные при измерениях в атмосфере аргона и воздуха, свидетельствуют о возможности применения ПТФЭ в качестве защитного покрытия на интерметаллическом соединении TiFe при температурах до 300 °С.

6. Выводы

Разработан экспериментальный метод нанесения покрытия из полиметилметакрилата (ПММА) и политетрафторэтилена (ПТФЭ) на поверхность порошков интерметаллического соединения TiFe с применением механоактивационного метода.

Исследовано влияние температуры в атмосферах аргона и воздуха на интерметаллическое соединение TiFe c защитным полимерным покрытием. Максимальная температура, при которой возможна эксплуатация металлополимерных порошков без нарушения защитного полимерного покрытия, составила 300 °С. Потеря массы для металлополимерного порошка TiFe/ПММА при нагреве до 270 °С и часовой выдержке составила 15 % (масс.), для TiFe/ПТФЕ при нагреве до 300 °С и часовой выдержке потеря массы составила 0,5 % (масс.).

Показана возможность использования ПММА и ПТФЭ в качестве термоустойчивых защитных покрытий, способных предотвратить окисление активной поверхности металлов и выдержать температуры, необходимые для активации интерметаллического соединения TiFe.

Данная работа выполнена при финансовой поддержке Министерства образования и науки РФ.

Рецензенты:

Томилин И. А., д.х.н., профессор, кафедра Физической химии НИТУ «МИСиС», г. Москва.

Калошкин С. Д., д.ф.-м.н., профессор, директор Института новых материалов и нанотехнологий НИТУ «МИСиС», г. Москва.